塑料管在船舶上建区域管路系统中的应用

(上海外高桥造船有限公司,上海 200137)

一般船舶的使用时间为25~30年,经过表面镀锌处理的钢质管材在海水中的使用寿命为7~10年,通常需要更换2~3次,更换维护所需的设备及工艺相对复杂,所需成本高。而塑料管道绿色环保、耐冲击、内外壁均耐腐蚀,使用时间大于船体寿命。同时,塑料管还具有安装维护方便、用人少的特点,已经被广泛地应用在船舶建造中。

1 塑料管与传统金属管特性

1)质量。大中型船舶的上层建筑等要求控制质量、提高船舶运营载重和乘员数量,塑料管与传统钢管和铜管质量对比见表1。

表1 塑料管与钢制管及铜管质量对比 (每100 m质量)kg

由表1可见,塑料管质量较碳钢、不锈钢、铜质管轻。

2)价格和安装工时。塑料管比传统镀锌钢管、铜管的单位长度价格低[1],而且施工方便,接头规格尺寸齐全,弯头等管附件的黏接、焊接管件方便、迅速,安装用人少,无需在管内外再进行表面处理,节省工料。

3)使用寿命。传统镀锌钢管在海水中的使用寿命为7~10年,而塑料管根据管材环向抗拉强度的长期静水压力设计基础值(HDB),在规定环境条件下塑料管使用寿命可达50 年[2]。同时,因其内外壁耐腐蚀、不易结垢,采用电熔焊技术进行连接和维修,焊接点与管材熔为一体,安全无泄露,使用寿命大于船体生命周期。

4)清洁无毒, 安全卫生。塑料管不会与传输介质发生化学反应,不会产生毒性,内壁光滑、不易结垢、不易产生细菌。如PE-RT管、PPR管材及卫生级的PVC管材均经有关医卫单位检验, 符合饮水食品卫生标准[3]。

5)抗静电、耐振动、可吸声。与金属管相比,塑料管是一种高分子材料,是经过聚合反应后的产物。通过聚合反应改变聚连体在主链上的位置和密度,从而达到对分子进行设计的目的,使其具备了耐温性,耐静液压强度和优良的抗冲击波强度,利用材料本身的粘弹性能达到降低振动和噪音的目的,适用于上建的居住区域的管系布置,提高乘客舒适度。

6)改善作业环境,提高施工作业安全性。塑料管路系统采用热熔焊接形式,减少了钢质管材焊接造成的污染及后续打磨作业带来的噪音和金属粉尘,改善作业环境。同时,塑料管材的粘接、热熔作业过程中无明火作业,提高了作业环境的安全系数。

7)施工作业空间。塑料管采用电熔焊管件占地空间小,易于操作解决工程难点,使用手持式焊接工具,可直接对管材进热熔连接,适用狭小空间的管路连接。传统钢管制作工艺多,复杂程度高,同时对操作场地空间要求较大,在狭小空间需有足够的焊接操作空间进行作业。

8)维护方便:维修简单快速。对塑料管的进行修复所需维修设备少且无需专业工程人员,操作人员可根据实际维护管路情况,现场对管路进行切割与修改,然后直接热熔挤压式连接。传统钢管的维护需要提前确认各种管路规格及尺寸,同时需要对管材进行提前加工,维护所需周期长且工艺繁杂,要求操作人员有相应资质,同时对进行管段的施工作业环境有较高的安全要求。

2 规范对塑料管的要求

2.1 国际海事组织(IMO)对塑料管的要求

国际海事组织通过(IMO)的A.753( 18)决议的附录1—《船用塑料管材的使用指南》(下文简称《指南》)为塑料管的在船舶上的使用提供认可依据,并制定相关标准来认可塑料材料的使用。在《指南》中的材料设计特性和认可中,对船用塑料管的压力、强度、温度、抗冲击、疲劳强度等11项内容进行了详细的说明,并对耐火、火焰传播、毒性、电导率、防火涂覆等6项内容进行了规定。同时,《指南》对管路的支撑、外部载荷、安装、检验、防火和水密舱壁的穿舱、管路修复等涉及塑料管路安装、质量控制的8项内容进行解释。决议附件中,同时规定防火试验和相应的试验方法标准(附录1、附录2和附录3)[4]。

2.2 国际造船协会对塑料管的要求

IACS国际船级社协会IACS UR P4—《船用塑料管的生产与应用》(下文简称《应用》),在(IMO)的A.753(18)的基础上,对塑料管的使用范围又做了进一步的明确说明,对塑料管的强度、抗冲击力、载荷、温度等参数有详细的要求,同时,《应用》对塑料管防火、火焰传播、连接、安装要求有了更细致的说明,并对塑料管系的检查和试验要求也进行了阐述[5]。

2.3 船级社对塑料管的要求

各主要船级社均依照《指南》和《应用》要求修订相关塑料管道耐火、火焰传播、防火涂覆及电导率的要求,同时需对进行塑料管产品的进行耐火实验,其中:法国船级社(BV)《钢制船舶入级规范》规定,对于塑料管和其相关联用附件的耐火要求,应按照国际海事组织(IMO)的A.753(18)决议的附录1进行试验[6];美国船级社(ABS)《钢制船舶入级规范》规定,塑料管穿过“A”或“B”级防火区的防火试验程序应按照“A”、“B”和“F”级舱壁的防火试验程序的建议(经修正的)IMO的A.754(18)决议进行试验;中国船级社(CCS)《钢制船入级与建造规范》规定,塑料管在船上的应用范围及其部位应按附录I规定并满足表中规定的防火要求,其附录I是根据(IMO)的A.753(18)与IACS UR P4为基础进行的编写,专门确定了塑料管耐火、火焰传播、防火涂覆及电导率的要求,用以规定塑料管在船舶领域应用的条件[7]。

3 塑料管性能

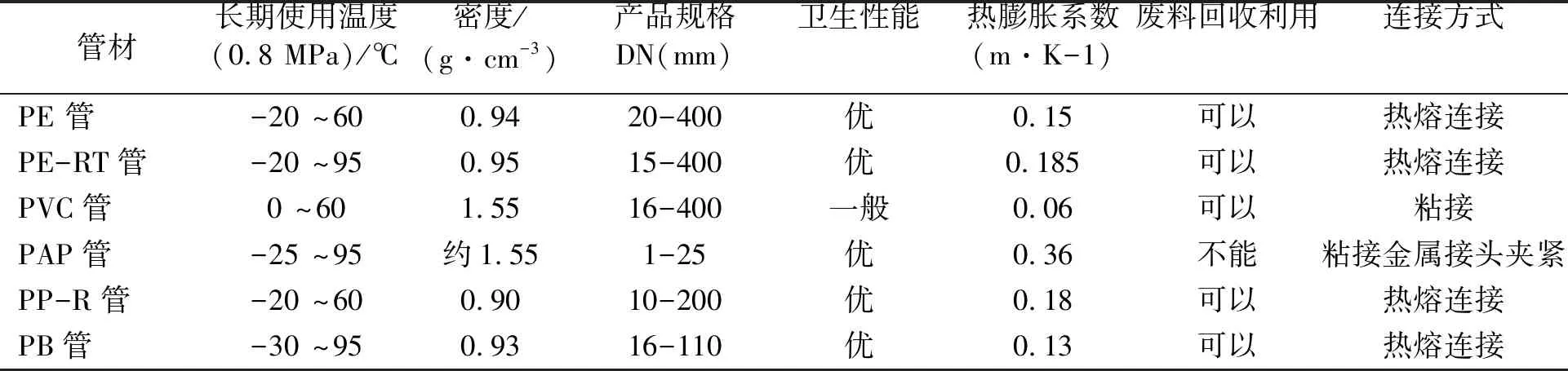

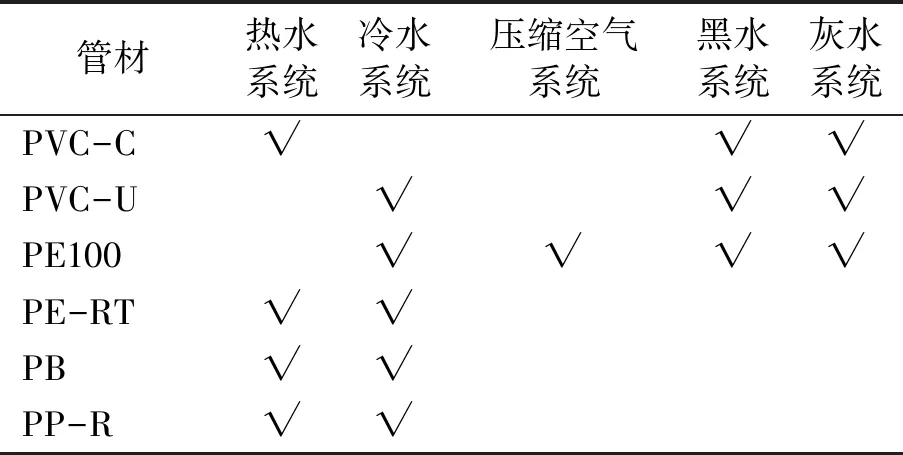

各种塑料管的性能指标对比见表2、3。

表2 各种塑料管的性能指标对比

4 塑料管的连接

4.1 PE管热熔焊接

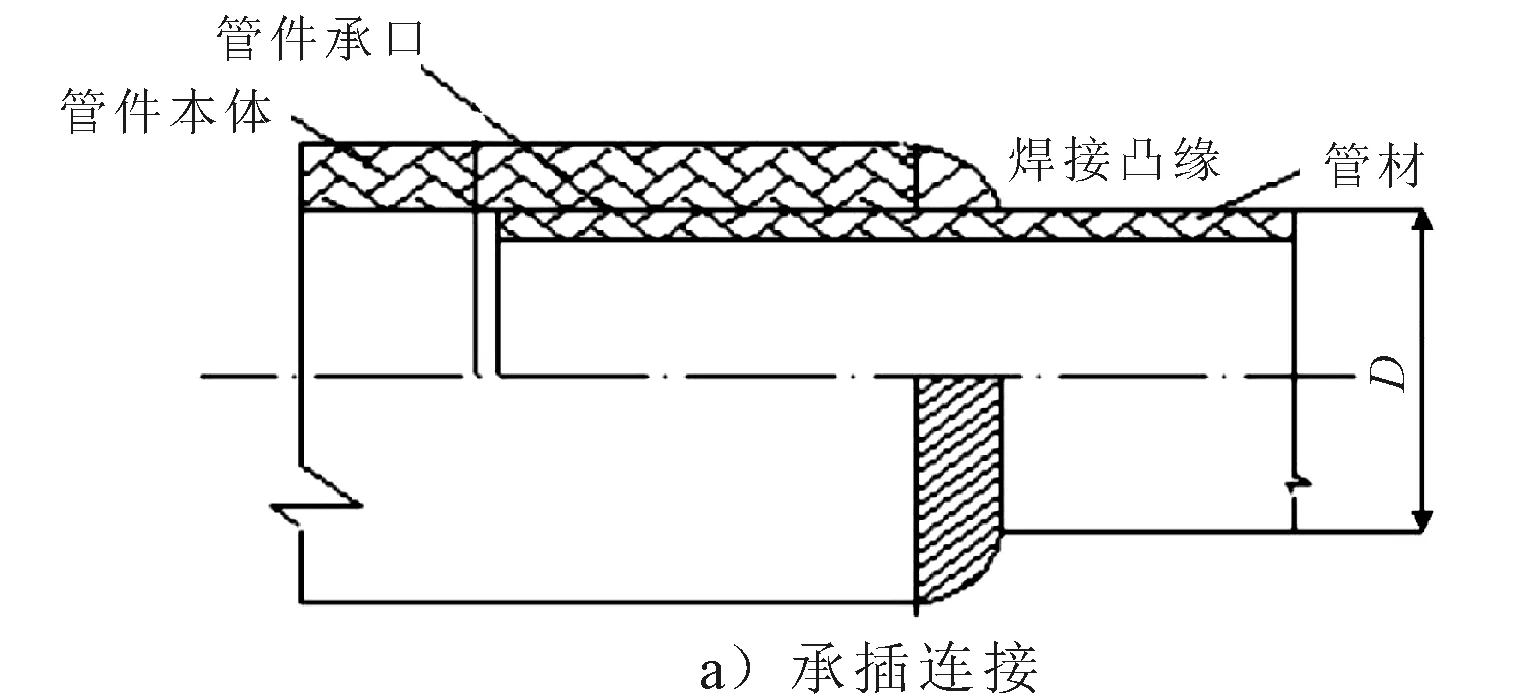

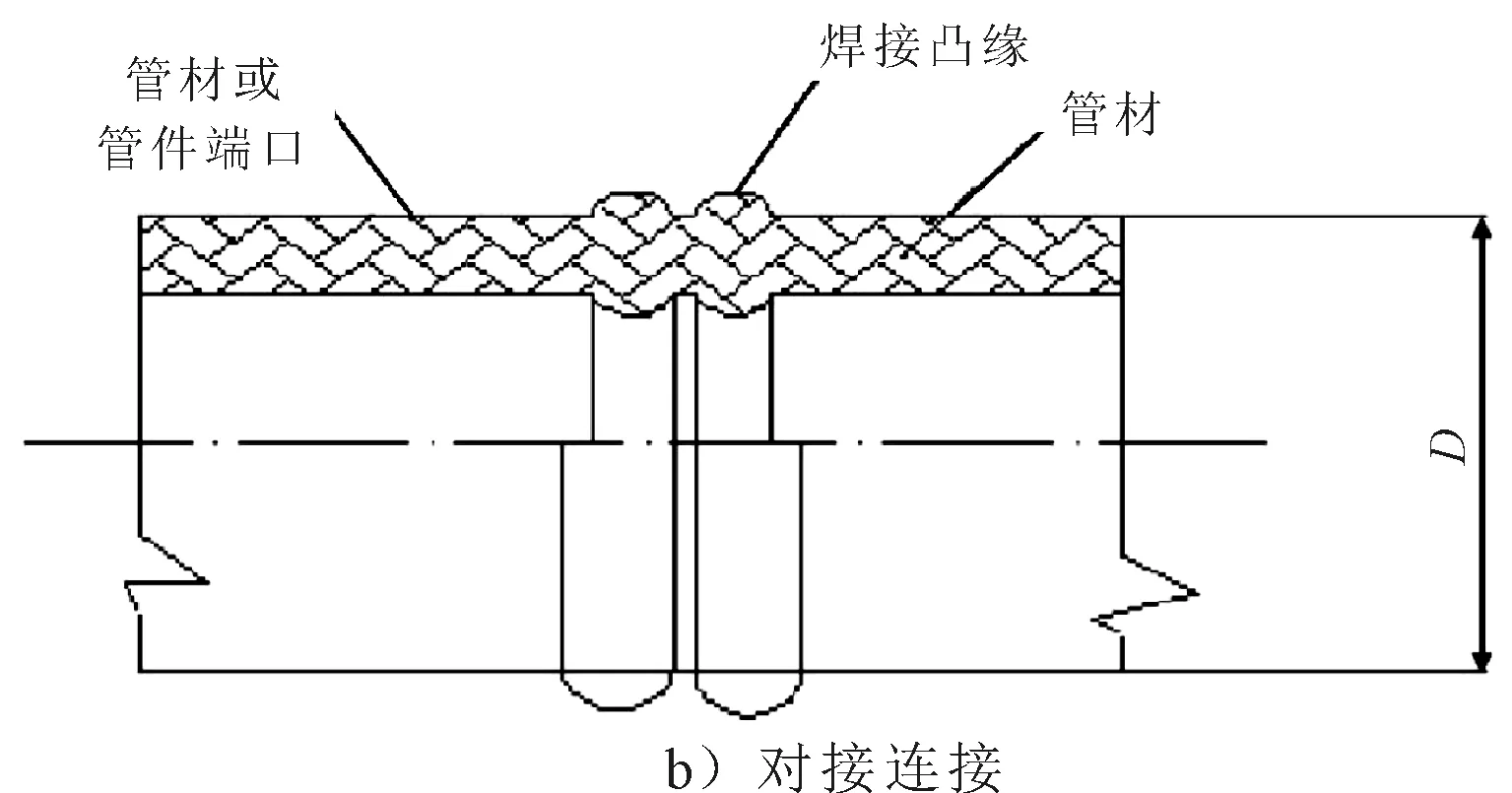

塑料管热熔焊接是通过对管材、管附件加热,使塑料软化,再通过外力挤压让管段结合在一起的施工方式。主要分为承插连接和对接连接两种工艺形式(见图1),其中:对直径D大于或等于140 mm的管材建议选用对接焊连接工艺。热熔连接工具应准确控制承插对接精度,保证加热面温度分布均匀,使加热面的结构符合焊接工艺的要求[8]。

保证切断面与管子轴线垂直,使用刮皮器去除熔接段的管端表皮,确保去除因气候作用或其他污染造成的不利于熔接的管外表层,并用专用清洁剂,清除管端和管附件的油污与灰尘[9]。

表3 塑料管材应用范围

连接前在管子和管附件所要求的位置上作标记,注意作标记的笔不能用油性墨水。(油性墨水易造成夹渣,使熔接点熔接质量不稳定)。

在保证所需要的熔焊性能的前提下,热熔承接焊可在 5 ℃以上环境进行。Φ25~Φ63 可用手动焊机连接,Φ75~Φ110 用台式焊机连接。

在保持时间内,要求保持管子和管附件相对固定,不许相互转动、弯曲和拉拔,在冷却结束之前,确保熔接焊部位(管子和管附件)不受外力影响。

图1 塑料管连接示意

检查焊接部位是否整洁,如果焊点熔瘤上有残留物必须将残留物清除;检查焊接位置的两道熔瘤大小差异,差异度超过50%,需对管段否则进行更换;检查熔瘤是否存在裂缝,焊点是否存在气孔,如有裂缝或气孔必须更换;检查是否满足同轴要求,若不同轴必须进行更换。

4.2 PVC 管粘接

管路系统的粘接,是管路安装的重要工序,决定了整个系统的完整性。管子和管附件上的胶水涂层在溶解成半液态状态下组装,两层胶水会形成一层胶层,并将连接处固化到一起。随着粘结溶剂的挥发,溶解的粘接表面和溶剂胶层将硬化,完成管子与管件的连接[10]。

去除毛刺,用清洁织物擦管子端部和接头内侧,以清除灰尘、油脂和潮湿。

检查管子和接头配合状况,管子在不受外力的情况下,至少应插入接头插口 1/3 处深度,用锉刀或砂纸处理管子以使其与接头配合良好。使用专用清洁剂去除管子端部与接头内表面的光釉。

接头内壁涂一薄层粘接剂,然后在管子端部与接头套管深度相等范围内,快速均匀的涂一层粘接剂。

在粘结剂未干的情况下,将管子插入接头套管并扭转大约 1/4 圈,以使胶水分布平整,并将管子插到套管底部,禁止在管子插到管件插槽底部后继续扭转。

手紧握管子和接头保持至少 30 s,以防止管子从套管中退出。擦掉连接处剩余的粘接剂。

为确保粘接强度,管路需静止15 min,对于进行压力试验的管路,应在粘接完成24 h后再进行压力试验。

5 塑料管的支架形式与安装

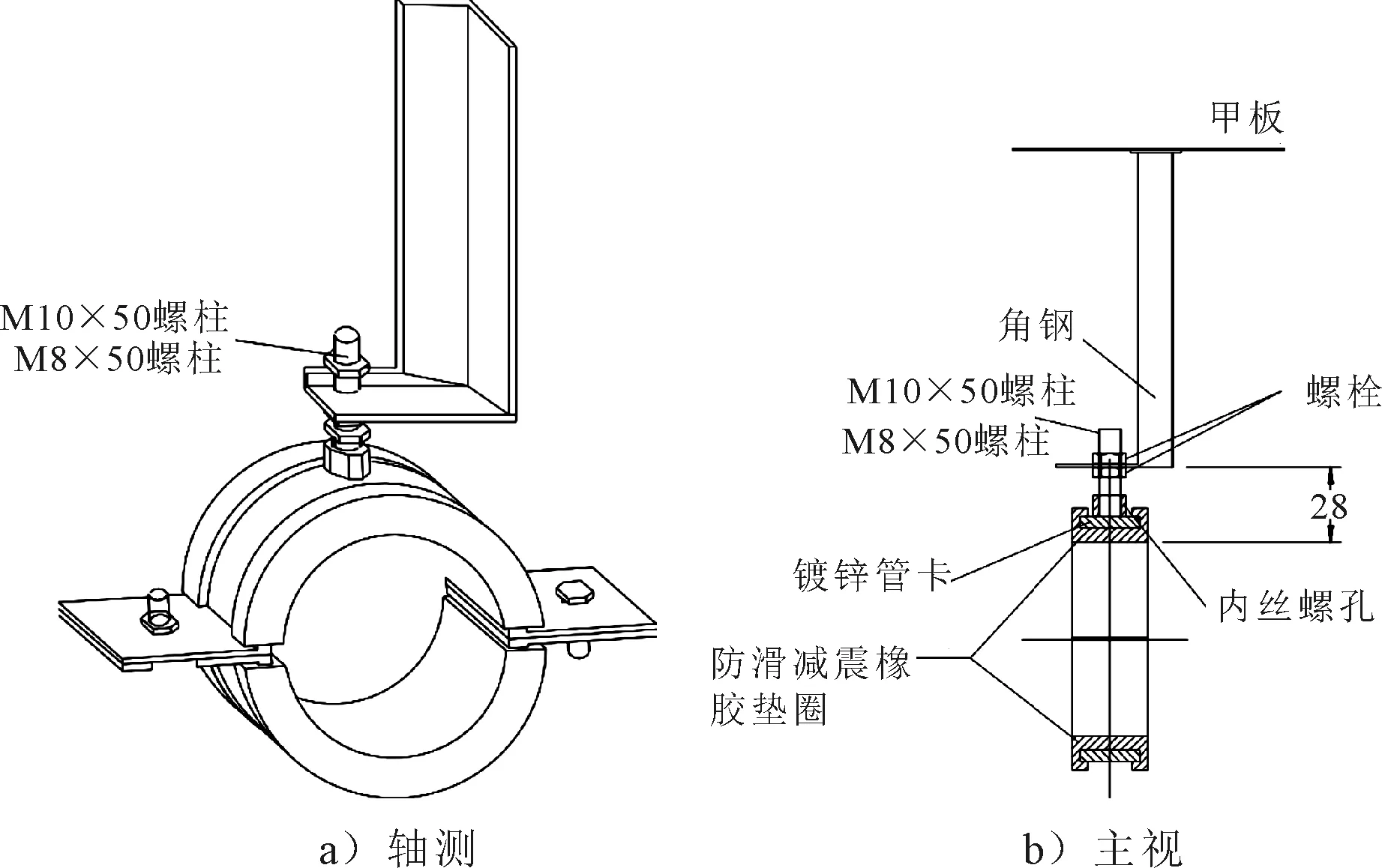

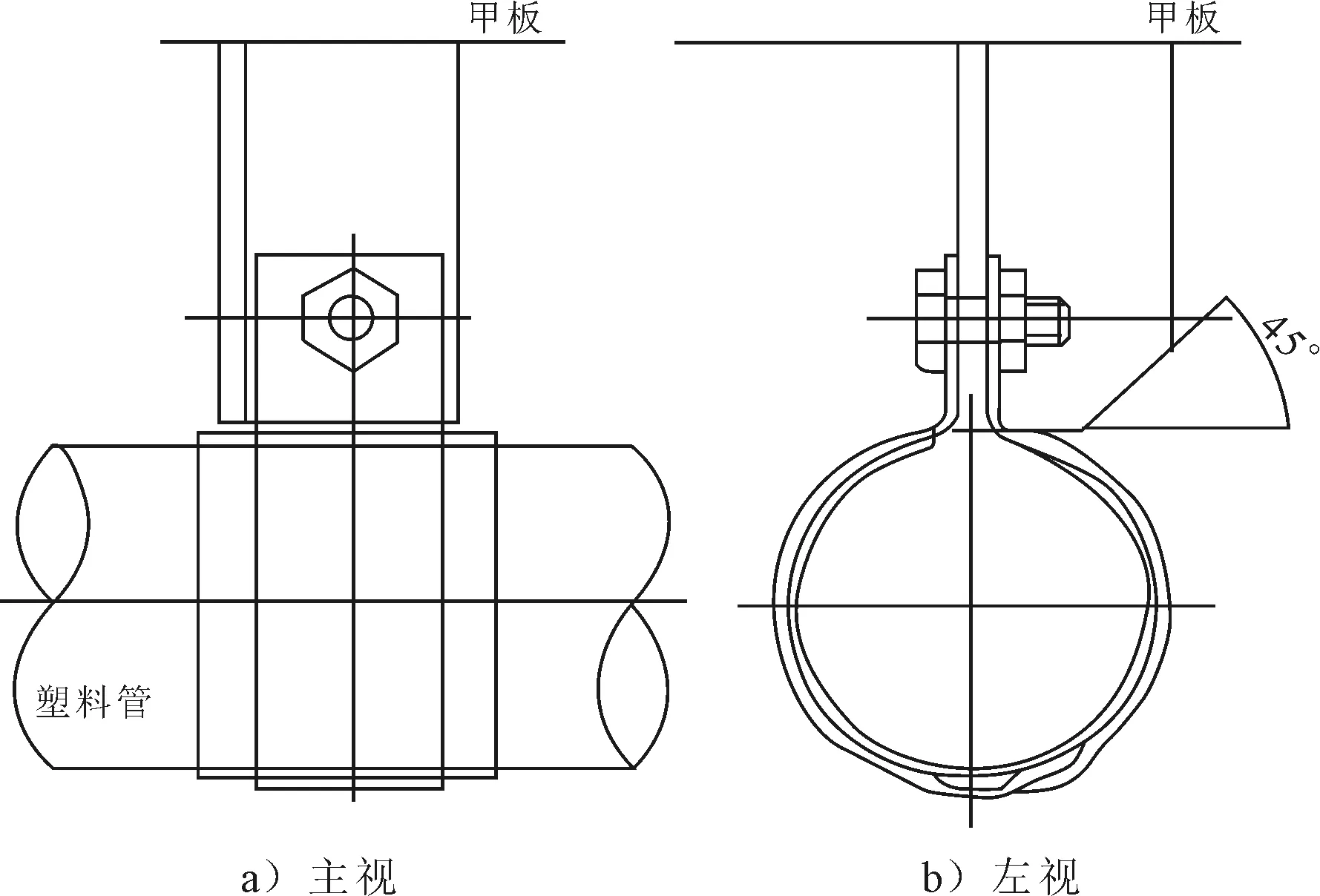

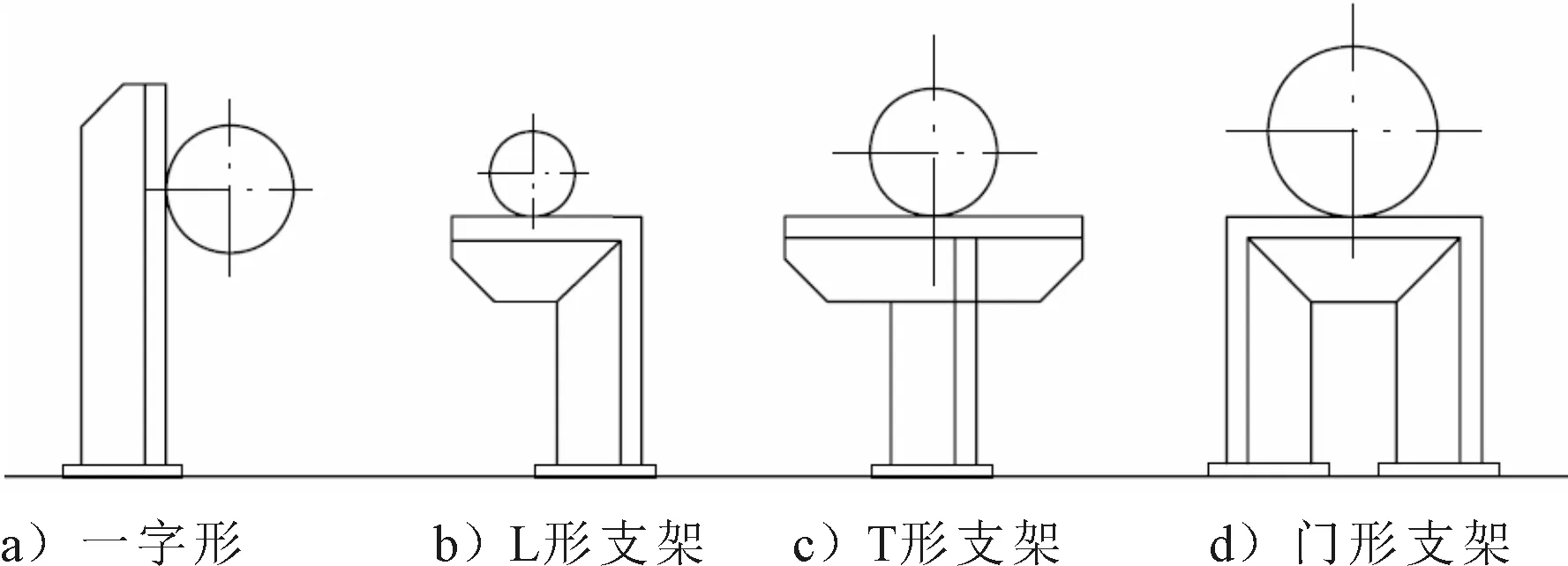

管支架是塑料管系与船体结构的连接部分,管道内充满介质后,是原有重量的几倍,同时,船舶在运营中的振动,增加了塑料管路连接点的应力。通过管支架支撑、固定管路,限制塑料管路的移动和变形,保证塑料管路的完整性[11]。图2为PE管管卡式、图3为PVC管管卡形式,图4为管支架形式。

图2 PE管管卡形式

图3 PVC管管卡形式

图4 管支架形式

管支架的布置主要依照塑料管路的走向,布置取决于几个因素:材料的挠度、管壁的平均温度、管壁的厚度。管卡的间距在计算值的基础上,可以有一定的差值。

管卡的具体设置位置应考虑到以下几点要求。

1)2个固定支架之间需有一个满足管路伸缩的膨胀环;对塑料管的膨胀进行补偿,减少膨胀对管材造成的轴向应力。

2)管支架应尽量设置在船体纵梁、如焊接在甲板面或是舱壁需增加三角垫板。

3)在弯头两端的直管段及管路载荷较集中区域设置固定支架。

4)靠近设备或法兰闸阀等处应设置阀件支架,减少设备或阀件对塑料管的外部拉力。

6 防火套管安装

根据《国际海上人命安全公约》 ,全船防火区域可分为A、B、C 3个等级。船用塑料管路无法满足防火等级要求。因此,必须在管路与舱壁之间增加一段钢制套管或符合规范要求的贯穿件装置。塑料管路贯穿件装置固定在 A0~A60级舱壁和甲板上,并添充防火堵料,增强管路的防火能力,满足公约要求。