一种车型门槛内板与前侧板搭接位置的强度分析

陈旭红

(上汽通用五菱汽车股份有限公司 545007)

0 引言

当汽车运动时,车身结构易出现载荷分配不均衡和结构强度不适应载荷要求的情况,这将影响承载系统的总变形,出现结构变形不均衡的现象。构件布置设计时,尤其要注意驾驶室与前部敞开部分相连接区域刚度的加强,如纵梁到门槛的扭矩盒,前铰链柱上端的前指梁。为避免大的力流集中由前纵梁通向驾驶室,结构件的布置应使通过前纵梁的力流分散地过渡到前围板区域及地板与门槛。而在进行整车可靠性道路试验中,车身会受到整车弯曲刚度和扭转刚度影响。车身刚度一般会影响汽车目标性能即NVH性能和车身结构耐久性,车身结构耐久性通常是衡量车身疲劳破坏的标准。

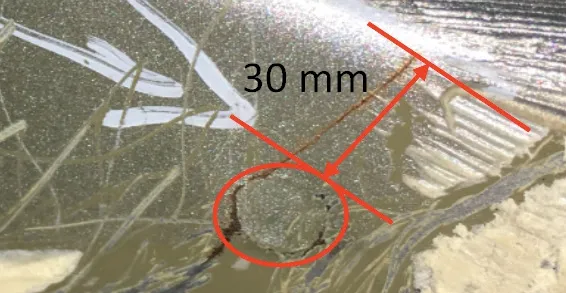

图1 整车位置焊点开裂区域

疲劳是由循环应力引起的裂纹起始和缓慢扩展而产生的结构部件损伤。材料在交变应力或应变作用下,也会由于裂纹扩展而发生疲劳破坏。疲劳断裂是金属结构失效的一种重要形式。本文主要讨论门槛内板与前侧板搭接位置处的结构耐久性问题(图1)。

1 某车型在设计阶段路试过程问题描述

在一种车型上市之前,为了验证其刚度、强度和NVH等性能问题,需要对车辆进行多次路试验证。本文所陈述的是某车型进行前期整车可靠性道路试验时,在路试过程中发现的故障问题[1]。在进行整车拆检时,实车查看发现,在右A柱下端靠近地板处开裂,裂纹约17 mm(图2)。焊接缺陷对疲劳强度的影响与缺陷的种类、尺寸和位置有关系。通常片状缺陷(如裂纹、未熔合,未焊透)比带圆角的缺陷(如气孔)影响大。如图3所示,焊点整个圆周开裂,且裂纹向外延伸30 mm。

2 焊点开裂原因分析

图2 路试车开裂位置

图3 路试车开裂焊点长度

表1 路试车焊点优化前后应力值对比

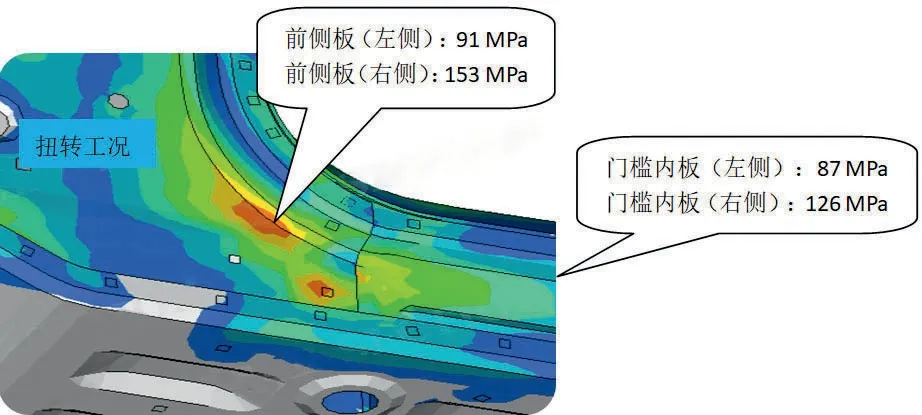

通过零件搭接结构和焊点分布情况对整车模型进行CAE分析。首先介绍开裂零件:前侧板T为0.8 mm,材料为BLD,材料屈服155 MPa;门槛内板T为1.2 mm,材料为BLD,材料屈服155 MPa。分析结果如表1所示,某车型T1状态即为目前的路试状态,某车型T2状态即为优化后的应力值。根据分析结果可知,左前侧板的应力值为129 MPa,接近屈服极限值155 MPa。右前侧板的应力值为198 MPa,高于屈服极限值155 MPa。在进行扭转工况下的车身强度分析时,此车型左右门槛内板与前侧板搭接处焊点应力都较高,高应力位置与开裂焊点位置符合度较高。由焊点性质及开裂方式可知,该焊点为疲劳开裂。

3 改进措施

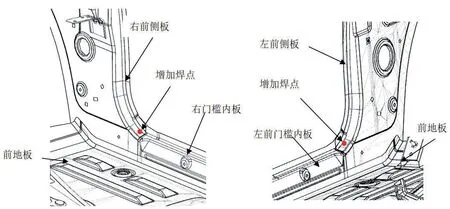

根据以往经验可知,拥有良好的车身强度通常需要优化车身结构或者优化焊点位置。某款商用车前期开发时,发现前侧板与门槛内板搭接处也有开裂问题,采用增加焊点的方式,应力由182 MPa降为147 MPa,153 MPa降低为104 MPa,降低了32%,且路试验证结果并未出现开裂现象[2-3]。为防止应力集中问题,采用增加搭接焊接面焊点数量,分散应力的方法。在左、右前侧板与门槛内板搭接位置圆弧位置处各增加1个二层焊点,数量共2个,具体位置如图4所示。

4 方案验证

图4 数模增加焊点的位置

通过零件搭接结构和优化后的焊点分布情况,对整车模型重新进行CAE分析,并结合表1分析结果可知,应力会相应降低。右前侧板应力由198 MPa降为153 MPa,左前侧板应力由129 MPa降为91 MPa。如图5所示,在前侧板内板与门槛内板搭接拐角位置处增加2层焊,能够降低开裂处焊点应力集中问题。对优化后的某车型重新进行路试试验,验证是否还有开裂问题。

5 结束语

对焊点优化后的车身重新进行可靠性路试验证,前侧板与门槛内板搭接处没有发现焊点开裂。所以,门槛内板与前侧板可以采用增加焊点的方式防止前侧板开裂[4-5]。影响焊接结构疲劳强度的因素很多,由于在接头部位容易产生不同程度的应力集中,在设计焊点分布和型面搭接时需要特别注意,避免搭接位置间隙大、T型搭接面等问题。本文通过增加搭接位置处的焊点,成功的降低了应力集中的问题。

图5 增加焊点后零件搭接位置应力值