LiMg1-xNixPO4微波介质陶瓷的结构与性能探究

李建柱 石锋

摘要:本文采用固相反应法制备LiMg1-xNixPO4陶瓷,研究Ni2+掺杂对陶瓷结构性能的影响。结果表明,LiMgPO4用Ni2+掺杂后,可以形成稳定的固溶体,当x=0.1时达到最佳的晶粒形貌。通过Ni2+的掺杂,不仅可以将LiMgPO4的烧结温度降低到850℃,而且提高了其介电性能,最优的介电性能为εr=5.2,Q×f = 25623GHz,τf = -34.9ppm/℃.

关键词:固相反应法;固溶体;介电性能

1.引言

锂基磷酸盐LiMPO4(M = Fe,Mn,Co,Ni)具有橄榄石结构,由于其相对低的εr和低的烧结温度,在材料和工程应用中是一个热门的研究课题[1]。Thomas[1]等人已经证明,当x = 0.12时,(1-x)LiMgPO4-xTiO2陶瓷表现出优异的微波介电性能,εr= 10,Q×f = 26900GHz,τf = +1.2ppm/℃。

根据相关的研究表明,Ni2+可以等价置换Mg2Al4Si5O18陶瓷中的Mg2+离子,并取得了优异的介电性能,其Q×f 提高了接近一倍[2]。由于LiNiPO4和LiMgPO4有着相同的空间群,都是属于正交晶系,并且两者的离子半径大致相同(Ni2+半径为0.69 ?,Mg2+离子为0.72 ?),我们猜测如果能在LiMgPO4中添加LiNiPO4应该会有更好的烧结性能的出现。基于上述原因,我们在LiMgPO4中添加LiNiPO4形成LiMg1-xNixPO4陶瓷,并在800~900℃燒结,对烧结后的陶瓷结构、形貌,以及介电性能进行了表征。

2. 实验

2.1 样品制备 将高纯度原料粉末(Li2CO3,NiO,MgO,NH4H2PO4,均为99%,AR)的混合并在聚乙烯罐中球磨6小时。随后,将混合粉末干燥并在750℃下煅烧4小时后进行二次球磨和干燥,粉末与5%聚乙烯醇(PVA)溶液混合,并在100MPa的压力下压制成直径10mm,高5mm的小柱。最后,将压制的样品在800℃至900℃下烧结4小时。。

2.2 样品测试 通过阿基米德法测量陶瓷的密度。使用X射线衍射仪(D/max-2000V,Rigaku,Japan)鉴定陶瓷的晶体结构。使用扫描电镜(Nova Nano SEM45)测定陶瓷断裂表面的微观结构。使用安捷伦科技有限公司生产的网络分析仪(E8363B,Agilent)测量陶瓷的εr和Q×f以及τf。

3. 结果与讨论

3.1 XRD物相分析

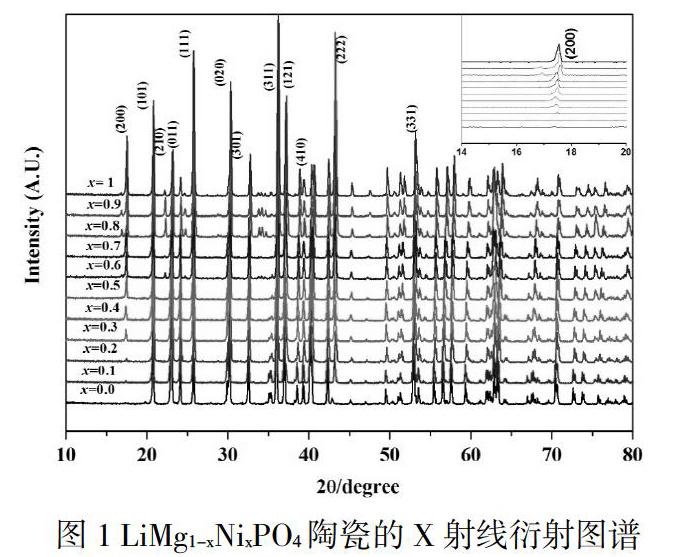

选取各个掺杂量的在不同温度下烧结的最致密的陶瓷进行XRD分析(图1)。所有的样品均为正交结构,而且没有任何第二相多余产物的生成。随着Ni2+掺杂量的增加,(200)晶面的强度增强,意味着LiNiPO4相含量逐渐增加,也证明了通过Ni2+离子取代Mg2+离子,可以形成稳定的固溶体。(200)晶面发生了偏移,峰位逐渐往高角度偏移,这表明陶瓷材料的晶格结构发生了变化。

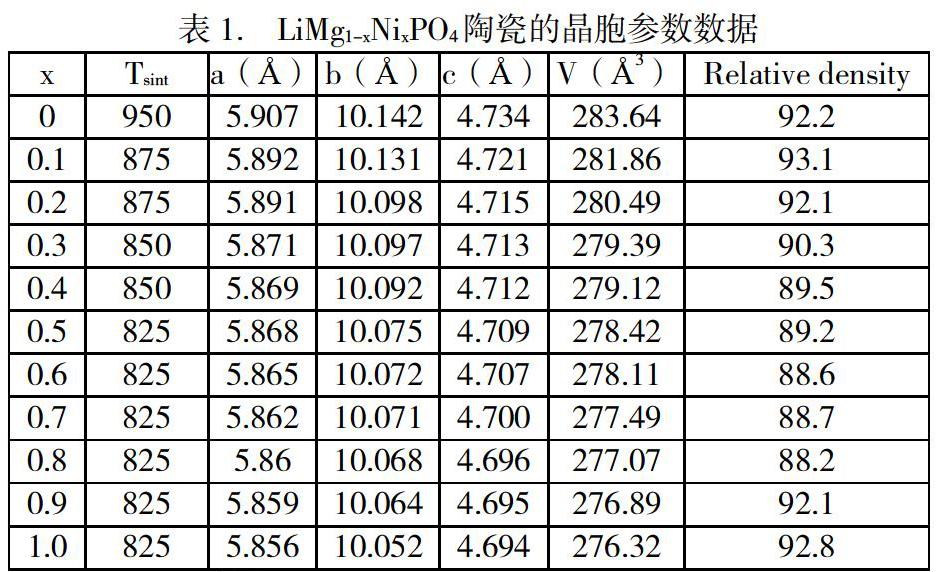

对XRD图谱都进行了Retiveld精修,结果如表1所示。可以看出,晶格参数a、b、c和晶胞体积随着掺杂量的增加,呈现逐渐减小的趋势,这和图5.1中峰的偏移是吻合的,因为根据布拉格方程可知,高角度的偏移代表晶面间距和晶胞体积的减小,这是由于Ni2+离子的离子半径比Mg2+的半径要小,形成固溶体以后,在晶格中占据的位置比较小,进而造成了晶胞体积的减小。

3.2 SEM分析

为了更加形象地分析掺杂后的固溶体陶瓷的形貌,我们对最佳烧结温度下的陶瓷断面做了微观形貌的分析。可以看出各个晶粒都已经成型,晶粒排列紧密,晶界清晰。在这掺杂的10个样品的晶胞形貌图中,可以看出,当x=0.1的时候,陶瓷样品的晶胞形貌分布比较均匀,大晶粒和小晶粒的晶粒尺寸相差不大,结构比较致密,这也符合表1中测得的样品的相对密度的大小。x=0.2~0.5的时候,大晶粒的尺寸持续在增大,小晶粒的尺寸并没有很大的增长,结构的致密性降低,对应于所求的相对密度的变化。当继续增大掺杂量(x=0.5~1.0),大颗粒尺寸的晶粒开始增多,这时候视野中的大颗粒尺寸的晶粒占多数,致密性也开始增大。造成这些差别的原因可能是x=0.1时的烧结温度比较高,有利于小晶粒的生长,而晶粒之间尺寸的差别越小,也会增大陶瓷烧结的致密度。从此图中,我们也可以猜测,LiNiPO4陶瓷的晶粒尺寸要比LiMgPO4陶瓷的晶粒尺寸大,因此,随着掺杂量的增加,大晶粒的数量也会相应的增多。

3.2 介电性能分析

表2给出了经掺杂后的陶瓷的微波介电性能。从图3可以看出,随着掺杂量的增加陶瓷的介电常数基本上呈现一个先减小后增加的趋势,这和前边所述的相对密度的变化趋势是相同的,这是因为材料的介电常数主要受材料的孔隙率影响,通常材料的孔隙率越大,材料的介电常数就越小,反之亦然。因此,相同组分的烧结致密的陶瓷材料介电常数大。

图3也给出了随着掺杂量的变化,陶瓷的Q×f的变化趋势,可以看出,随着掺杂量的增加,陶瓷的Q×f 具有和介电常数类似的变化趋势,在x=0.1处达到最大值,这是因为随着陶瓷致密度的降低,陶瓷之中的孔隙等外部的缺陷增大,而引起介电损耗的一种比较重要的原因就是本征损耗和非本征损耗,本征损耗是由晶格振动引起的,这和材料本身的性质有关,是无法避免的;而非本征损耗是在陶瓷制备过程中,由制作工艺导致的,这可以通过细化工艺,提升陶瓷的烧结工艺来减小这种非本征缺陷。

图4展示了随掺杂量的变化谐振频率温度系数的变化趋势。我们可以看出随着掺杂量的增加,陶瓷的谐振频率温度系数基本处于-40至-30 ppm/℃之间,变化趋势不明显,证明掺杂量的多少对谐振频率温度系数影响不大。

4结论

本文采用固相反应法制备LiMg1-xNixPO4陶瓷。结果证明,Ni2+掺杂LiMgPO4陶瓷以后,可以形成固溶体,并且随着掺杂量的增大,LiNiPO4相逐渐增多;通过XRD精修求得各个组分的晶胞体积逐渐减小,这和峰位从低角度偏移到高角度的结论是一致的。从扫描电镜图可以看出,陶瓷在x=0.1时,晶粒比较均匀,孔隙率低。随着掺杂量的增加,陶瓷的介电常数和Q×f先减小后增加,在x=0.1时达到最优介电性能为εr=5.2,Q×f = 25623GHz,τf = -34.9ppm/℃.