铝板T型接头背面筋板位置检测方法研究*

吴东翰,韩赞东,孟繁悦,都 东

(清华大学机械工程系,北京 100084)

T型焊缝在当今工业中的应用非常广泛,譬如航天运载器发动机大喷管采用的盒状蜂窝夹层结构[1],高铁、船舶上使用的金属三明治结构等皆属其应用范畴[2-6]。然而焊接过程中背面筋板不可见,如何提高焊接精准度尤为重要,这将直接影响焊缝质量和整体结构的形变。考虑到铝合金在结构轻量化方面的突出优势和广泛需求,本课题针对T型接头背面筋板位置检测方法进行研究,具有重要的应用价值,将有助于轻量化结构的推广。

常用的焊缝跟踪传感器[7-9],比如接触式传感器[10]、电弧传感器、光学传感器等都无法对背面筋板位置进行检测。而传统的电磁传感器[11]位置检测精度低、抗磁偏吹能力差、受温度和环境电磁场影响大,也无法进行有效的检测。本文使用涡电流穿透导体,通过线圈阻抗变化分析背面筋板中心位置,但由于趋肤效应影响,涡流难穿透较厚的金属板材[12],到达背面筋板的涡流极其微弱,限制了检测深度,因此如何提高涡流的透入深度并对微弱信号进行处理是成功检测的关键。

线圈各项参数如内径、外径、厚度、形状对灵敏度、提离效应、磁场变化影响等方面,已有不少研究[13-14]。以电磁场理论为基础,Dodd C V等人给出了线圈在复合导体板材上电涡流分布的解析解、提供了更便捷的计算方式[15-17]。王春兰等利用有限元仿真软件建立了线圈模型并进行仿真分析,丛理论公式验证了仿真软件的可靠性[18-20]。

本文分析了线圈参数对检测的影响,使用MATLAB计算线圈产生磁场延轴向强度的变化,搭配有限元软件COMSOL仿真不同频率下待测试件内感生的涡电流密度及磁通模密度分布情况,发现频率在500赫兹时涡流的穿透效果最好,依此确定了检测频率。选择了自比较式的线圈接法并搭配电桥电路进行检测,最终检测波形与预期结果相吻合。本文面向实际工程应用背景,拓展传统涡流检测技术的应用领域,力求为T型接头背面筋板位置检测提供新方法。

1 检测原理与方法

1.1 检测原理

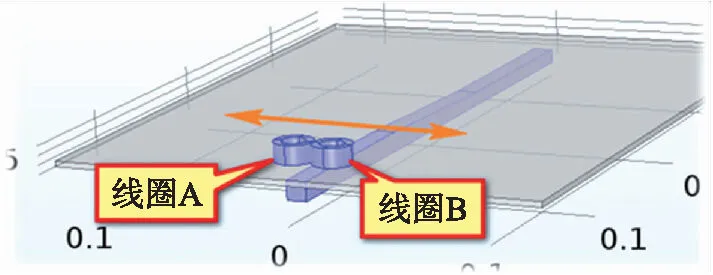

线圈周边的涡流变化会影响线圈的等效阻抗,涡流传感器扫查过金属背板T型接头时线圈信号会产生变化,通过分析信号的变化规律可以定位T型接头背面筋板的位置,探头扫查方式如图1所示。

图1 扫查示意图

涡流线圈(传感器)肩负产生涡流、提取信号、抗干扰三项主要任务。若要在实际工程应用中实现背面筋板实时检测,相较于绝对式与标准比较式,自比较式线圈为首选,因其在检测中就是采用同一检测试件的不同部份作为比较标准。

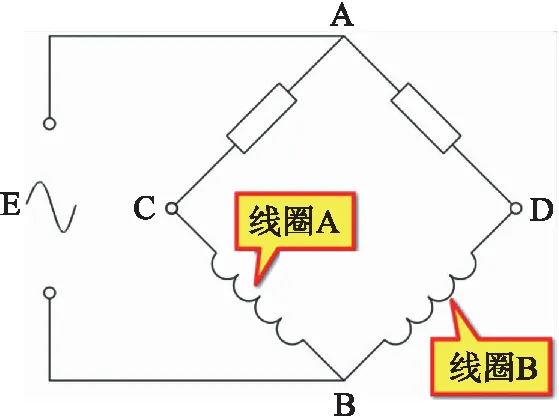

两线圈通以正弦激励信号,设两线圈于扫查过程中感应电压差为ΔV,由于待测因素(背面筋板)所造成的线圈感应电压变化量ΔV与线圈本身的感应电压相比要小的多,一般需将ΔV放大。若将两者同时输入放大器,易受运放动态范围限制,从而影响检测效果;这里采用电桥电路如图2,仅提取两桥臂间的电压信号差(C、D两点电位差),如此便可仅保留并输出电压变化量ΔV。

图2 线圈搭配电桥电路

检测时探头若在无筋板位置处,ΔV几乎为零,若检测到背面筋板,线圈将输出急剧变化的信号。扫查过程及预期信号变化情形如图3所示。当B线圈扫查过背面筋板时,阻抗增加,信号减弱,ΔV增加。两线圈持续移动,此时A线圈因接近筋板,阻抗也开始增加;同时B线圈因远离筋板,阻抗减少,综合影响下ΔV降低。当两线圈正好以筋板中心为对称轴时,两线圈阻抗相同,此时ΔV应为零。两线圈远离筋板时,ΔV变化情况应与接近筋板时相同。需注意由于ΔV为两线圈信号差动结果,过程中ΔV会出现负值。

图3 预期扫查结果图

1.2 检测系统设计

使用ADuC812单片机产生频率控制字,控制AD9854芯片产生正弦交流信号并施加于探头线圈,线圈周围产生交变磁场,待检铝板随即感生涡流信号并产生反作用磁场使得线圈阻抗发生改变,分析线圈阻抗变化可以检出金属背板接头具体位置,检测电路示意图如图4所示,整体检测系统如图5所示。

AD9854输出的正弦信号经功放后通入电桥两臂,激励检测线圈。线圈扫查经过背面筋板时,两线圈间电压差ΔV产生变化,将ΔV放大21倍后,能更清楚观察背板T型接头所造成的ΔV变化情况。此处需注意,两线圈即使在附近没有任何导体影响其本身阻抗的情况下,ΔV也不会为零,亦即电桥不会处于平衡状态,因为两线圈的阻抗值很难完全相同,此时电桥会输出一固定信号,此固定的不平衡信号约为几毫伏至几十毫伏,甚至会大于待测因素所产生的信号。利用AD9854产生的四路信号,搭配乘法器、加法器产生一幅值、频率、相位皆与此不平衡信号相同的平衡信号,再与此不平衡信号进行相减消除,进而保证检测准确度。

ΔV经带通滤波、增益后,以乘法器和低通滤波器为核心,进行相敏检波,滤除其高频分量,留下的两路直流分量即为待检信号在两相互正交信号上的投影,经处理可得待检信号的幅值和相位。

图4 检测电路示意图

图5 整体检测系统示意图

2 检测参数优化

2.1 探头线圈设计

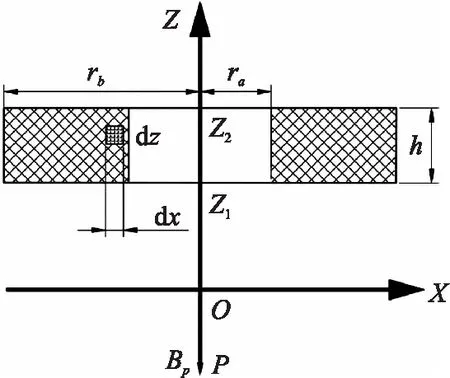

欲检测背面筋板位置,涡流穿透深度为首要考量。探头线圈内外径、线径、厚度等参数都会影响线圈产生的磁场强度,下面分析不同尺寸线圈通以相同电流时沿轴线方向上的磁场强度变化。欲使涡流能有较强的穿透能力,应使载流线圈产生的轴向磁场强度大且沿轴向远离线圈端面时衰减率要小。N匝线圈产生的磁场可看成是许多单匝载流圆形线圈所产生磁场叠加而成,建立线圈几何模型如图6所示。

图6 线圈模型示意图

当线圈通以电流I时的电流密度为

(1)

微小截面dzdx上的电流即为

(2)

此微型电流元在动点P处产生的磁场强度为

(3)

此时N匝载流线圈在P点处产生的总磁场

(4)

(5)

(6)

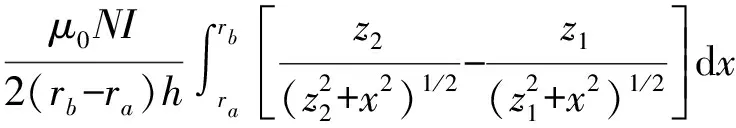

式中:z1即为线圈底面与P之间的距离z,最终可以得到

(7)

产生的激励信号为一峰峰值3 V,频率可调的正弦信号,此信号通过电桥后,由于线圈阻抗不同,所通过的电流也不同。式(1)共有5个影响参数,从理论上说,线圈内外径差值越小、匝数越多、通过电流越大、厚度越薄,能产生的磁场越强,但实际绕制线圈时无法兼顾上述所有影响因子,譬如若想在厚度减小、线圈内外径差值不变的情况下维持相同匝数,只能减小线径,但会导致电阻增加、电流降低。

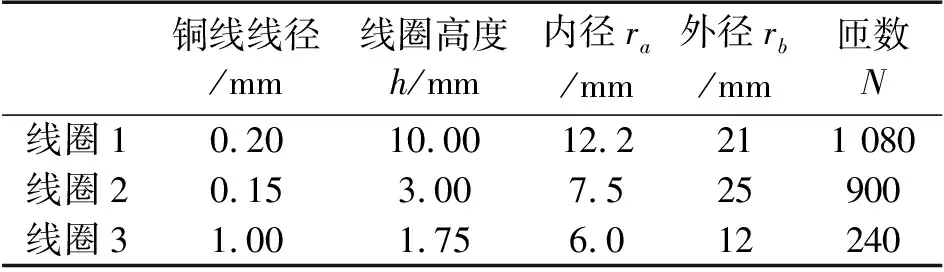

分别选用线径0.10 mm、0.15 mm、0.20 mm的铜线绕制了线圈,表1列出了3种线圈各项参数。图7 绘出感应磁场随z值(距线圈端面)变化趋势,可看出线圈1产生的感应磁场最强,因此选用线圈1 作为检测探头。

表1 线圈参数

图7 磁场随Z变化曲线

2.2 涡流穿透铝板仿真

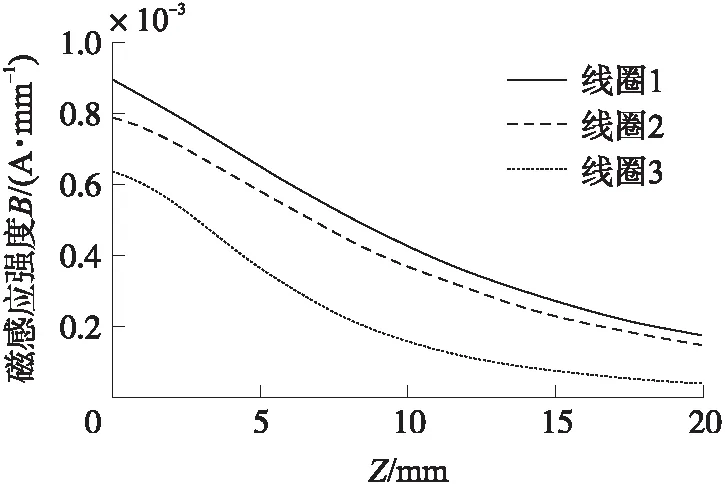

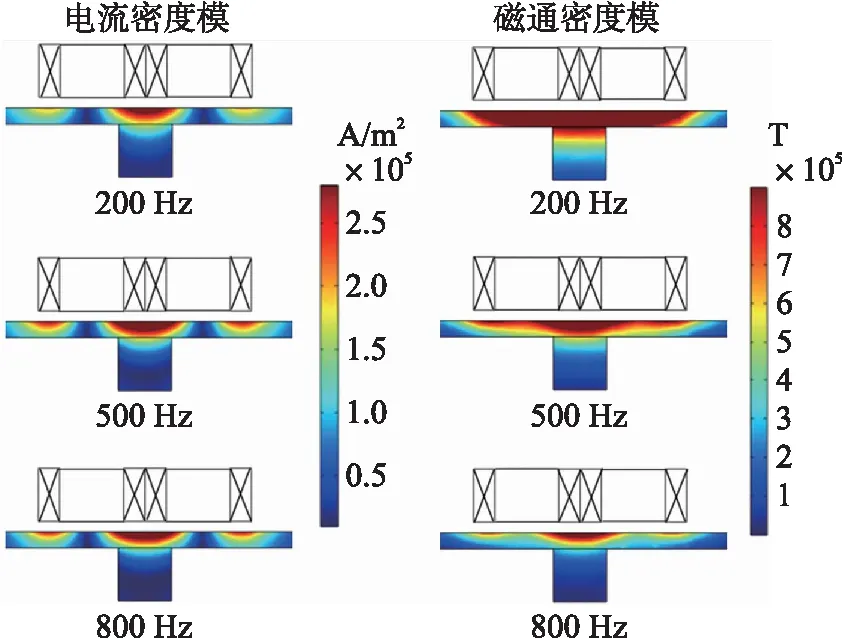

实际测量线圈电阻约为31 Ω,在COMSOL设定好线圈匝数、线径、体积等各项参数后,仿真显示在 500 Hz 交流信号下,线圈电阻为30.925 Ω,表明仿真结果符合实际情况。接着仿真两线圈位于筋板正上方时,分别通以不同频率正弦激励信号的电流密度模、磁通密度模分布情况,如图8所示。线圈与铝板距离为 2 mm,线圈材质为铜,其余各项参数如表2所示。

图8 不同激励频率下电流密度模、磁通密度模分布

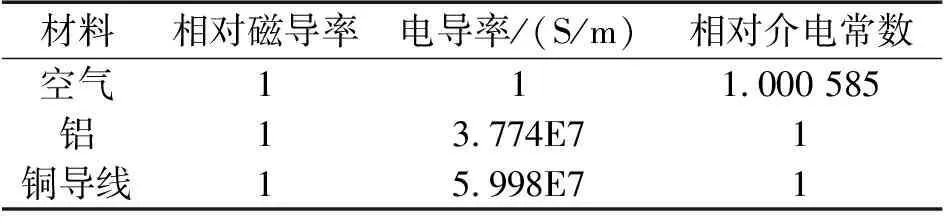

材料相对磁导率电导率/(S/m)相对介电常数空气111.000 585铝13.774E71铜导线15.998E71

从图8观察到,磁通密度模随检测频率增加而减弱,电流密度模则是先随着频率增加渐强,大约在500 Hz左右达到最强,之后便开始减弱。一般来说,频率越低,涡流穿透能力越强,但考虑到实际工业应用时须搭配高速扫查,若检测频率太低,筋板信号的包络曲线就不明显,综合考虑下,将检测频率设定在500 Hz。

3 检测试验与结果分析

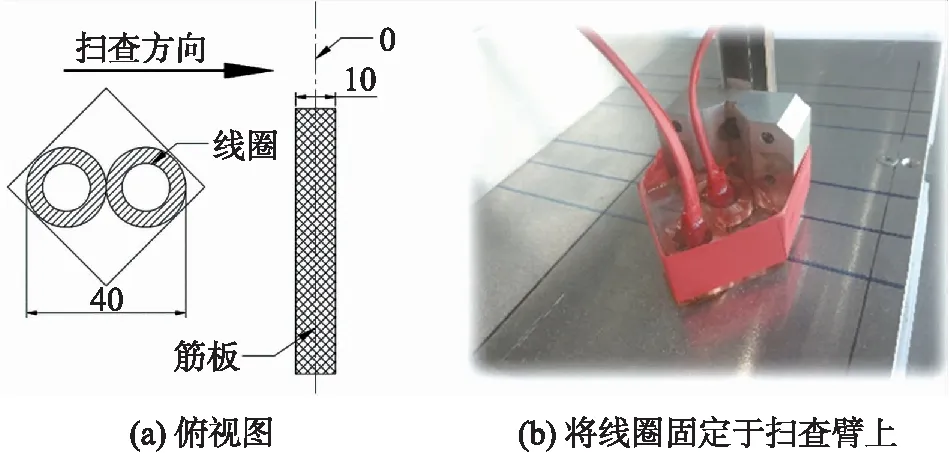

以频率500 Hz进行扫查,待测铝板厚度为3 mm,线圈离板材有约2 mm的间距,筋板宽度为10 mm。图9(a)所示为扫查示意图,将图中中心线座标位置定为0,向右为正,向左为负,比较扫查结果曲线与探头实际位置,即可推算出筋板中心位置。分别设定扫查步长为0.48 mm、0.96 mm,将探头线圈固定在扫查臂上,如图9(b)所示。

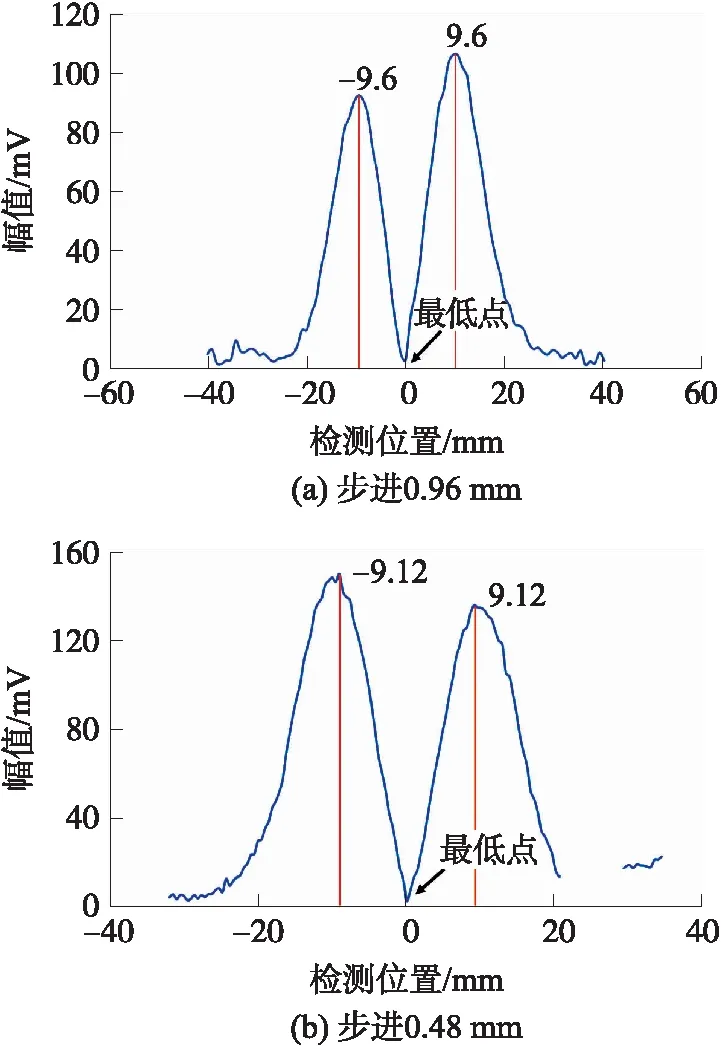

相敏检波后所得两路直流分量仅为待检信号在两相互正交信号上的投影,需将两路信号先取平方和后再开方根,最终数据全为正值。图10(a)、10(b)分别为在500 Hz下步进长度分别为0.96 mm、0.48 mm的扫查结果,实际筋板中心位置在0 mm处。按理说当线圈完成平衡后,探头在铝板两端(背面无筋板处)测得信号应相同,但图中波形并不完全对称,此为提离效应所造成,因探头线圈在扫查过程中很难完全与铝板平行。

图9 扫查示意图

图10 扫查结果

本文提出两种方式判别筋板中心位置:

方法1:当两线圈以筋板中心为对称轴位于筋板正上方时,两线圈电压差理论值应为零,依此推断两波峰间会有一信号最低点,此处即为筋板中心。

方法2:读取两波峰位置,计算两波峰正中央位置即为筋板中心。

采用方法一找出图10(a)、10(b)两波峰间最低点,比较探头实际位置,误差皆小于电机步进距离。采用方法二,图10(a)两波峰分别位于±9.6 mm;图10(b)两波峰分别位于±9.12 mm处,计算所得中心位置皆为0。以上两种方法的定位误差皆小于扫查步进长度,皆能判别出筋板中心。

从第3节分析可知,在500 Hz的激励频率下,到达背板的涡流信号已微弱许多,若要检测更厚金属板材的T型接头,可通过调整增益、搭配更高品质因子的滤波系统来获得改善。总体来说,以涡流检测金属T型接头背板位置的方式准确度高,且拓展了传统涡流检测技术的应用领域。

4 结论

本文提出了一种检测铝板T型接头的方法。通过有限元软件COMSOL仿真获得了优化的线圈参数和检测频率。对盖板厚度3 mm的铝合金T型接头检测结果表明,该方法的检测误差小于检测步距,能够满足一般工业上对深熔焊的精度要求。未来若应用在高速焊接领域,需要进一步研究动态扫查速度对位置检测精度的影响。