动车组轴箱弹簧防雪罩热缩机的研制

陈 康 王 刚 刘建鑫 李建军

(中国铁路北京局集团有限公司, 北京 102600)

轴箱弹簧刚度直接影响车辆运行稳定性和曲线通过性能,为适应冬季雪天的运行,保证轴箱弹簧在降雪天气性能可靠,我国四方平台动车组轴箱弹簧都加装了防雪套。防雪套材质为特种热缩橡胶,温度达到84 ℃以上发生收缩[1]。目前,在进行新防雪套安装作业时,多采用人工作业的方法。作业人员手持热风枪,烘烤防雪套,加热修整外端面防雪罩使其与弹簧外端面部位密贴热缩完成。

根据CRH 380A/AL型动车组高级修规程,轴箱弹簧的防雪罩为必换件,以标准编组为例(8编组动车组),每列动车组共有64个轴箱弹簧,数量较多。手持热风枪热缩的作业方式存在作业效率低、作业环境恶劣、热缩作业产生的有害气体影响人体健康和库内空气质量等问题。

根据现场调研统计,人工烘烤防雪套的平均作业时间约15 min/个,加上吊运等辅助工时,作业耗时达到20 min/个,每标准编组动车组共需工时高达21.3 h,与动车组高级修缩短修时后的检修节拍不相适应。此外,现场调研中能够明显闻到刺鼻气味,根据作业人员反映,在烘烤过程中,加热后的热缩橡胶会产生刺激性有毒气体。目前,国内各动车段和主机厂均采取人工手持热风枪烘烤的方式进行轴箱弹簧防雪罩热缩,不同之处在于工位的物理位置不同,有的在地面铺设地板块,有的使用工作台烘烤[2]。

1 设计目标

轴箱弹簧防雪罩热缩成型过程中,为保证恒温输出,热缩均匀、热缩成型美观采用PID自动调节温度控制。通过对国内现有轴箱弹簧防雪罩的热缩作业情况进行调研,确定新型热缩设备需具备以下功能:

(1)排气控制采用过滤器装置,确保热缩过程环保污染零排放及控制有毒气体排放,不造成二次污染。

(2)设备结构、造型及操控系统实现自动化、人性化、智能化。

(3)设备运行过程中电磁门自动锁紧。热缩运行时与电磁门联锁控制,从而避免误操作引起的事故,有效的保证了操作人员的安全。各机构均设有联锁控制,保证运行环节安全可靠。

(4)电源设有漏电保护装置,安全的供电及安全操作电压,避免触电引发人身安全事故。

(5)设备需保证操作者的防护安全、采用高保温隔热材料,同时降低了热量损耗,且具有独立的保护接地。

(6)热缩机运行产生的噪声<75 db符合安全生产标准。

(7)能够实现自动和手动两种作业模式。

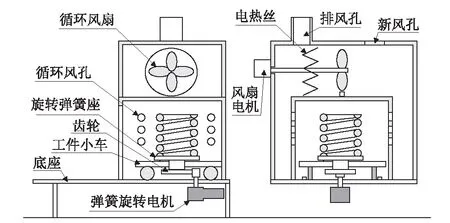

根据设计目标,本文提出一种单件式的热缩机设计方案(非链条式连续烘烤式),该设备由工件移动载具和烘烤箱2大部分组成,整体设计如图1所示。烘烤箱为电热循环通风烘烤原理,温度控制在300 ℃左右,内部通过风扇完成热空气的强迫循环,以便烘烤时均匀加热防雪套,温度采用电子控制。同时,烘烤箱循环时采用10%的新风进入,有引风口将烘烤时产生的挥发性有机气体排除[3]。

图1 单件式热缩机整体设计图

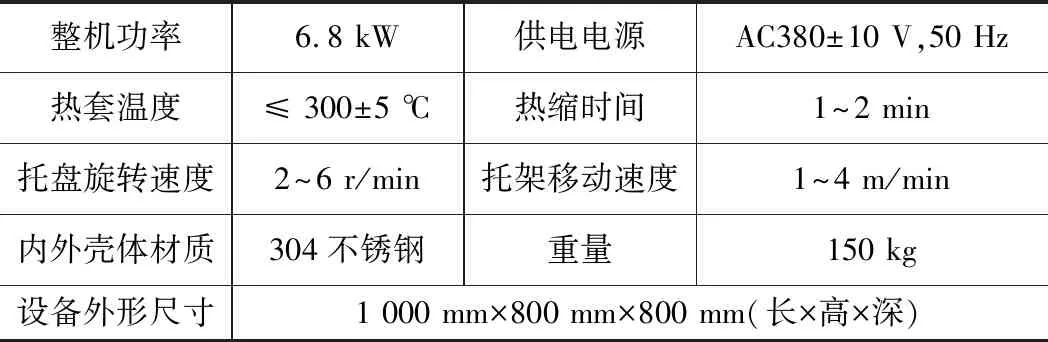

2 工作原理及技术参数

本文提出的轴箱弹簧热缩机的工作原理主要是:厂房室内空气经进风口,在离心气流的作用下,将加热装置产生的热量从腔体经导热管道,将加热装置产生的热量以热风的形式送出,经过导热罩喷射到热缩工件上,热风在导热罩喷射到热缩的目的。为实现以上工作原理,该热缩机所需的主要技术参数[4],如表1所示。

表1 轴箱弹簧防雪罩热缩机技术参数

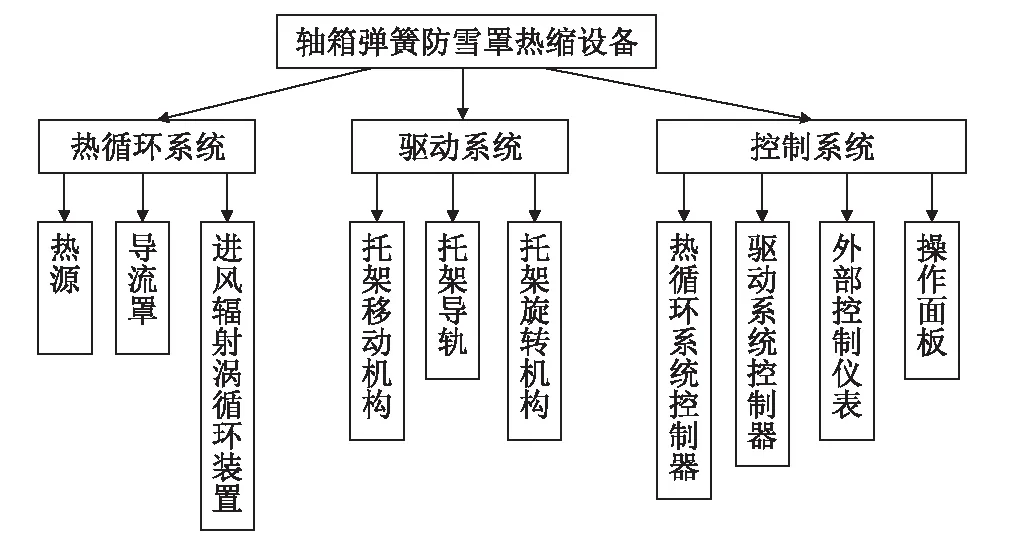

3 设备组成和功能实现

本文提出的热缩机主要由热循环系统、驱动系统、控制系统3部分组成,如图2所示。

图2 轴箱弹簧防雪罩热缩机组成示意图

3.1 热循环系统

热循环系统加热装置由加热源、导热罩、进风辐射涡循环装置、排风过滤装置构成,可实现热源稳定输出,保证热风在设备腔体内形成涡流循环,热量均匀分布。加热装置主要实现以下功能:

(1)输出热风。厂房室内空气经进风口,在电机风扇产生的离心气流的作用下,将加热装置产生的热量以热风的形式送出经过导热罩的循环风孔喷射到热缩工件上。

(2)导热罩的循环风孔使热风流动更加合理,保证自动恒温,提高导热罩加热温度驻留时间提高热效率。

(3)设备腔体采用储能结构设计提高单位时间连续热源的输出,热源装置腔体外部采用耐高材料进行保温,保温壳体有效地提高了热效率和安全性,从而降低热量损失加快运行时间。

(4)热风循环时采用10%的新风进入,同时,有引风口将烘烤时产生的挥发性有机气体排出。进风口采用可拆卸活动式过滤板,出风口过滤器选择活性炭作为过滤材料,以确保排放对空气不造成污染,出风口过滤器采用卡装式使用更换便捷简单[5]。

3.2 驱动系统

驱动系统包括托架移动机构、托架导轨、托架旋转机构,热缩机示意图,如图3所示。由于每个轴向弹簧重量大,检修作业中需使用自立式起重机进行吊运,无法直接放入加热腔内,故设备需具备托盘伸缩功能,实现加热对象的收回[6]。

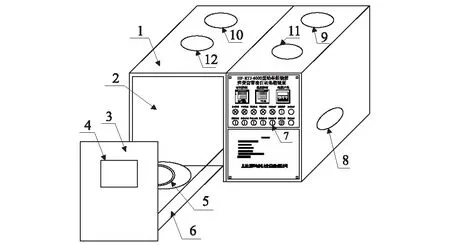

1.热缩机柜体; 2.热缩腔体; 3.热缩腔体柜门; 4.热缩腔体观察窗; 5.托盘旋转机构; 6.托架; 7.控制仪表面板; 8.控制腔体散热进风风机; 9-11.控制腔体散热出风; 12.加热腔体排风孔图3 动车组轴箱弹簧防雪罩热缩机示意图

(1)托盘旋转机构,载着热缩弹簧匀速旋转,托盘匀速旋转保证了热缩过程中热缩件表面受热均匀成型美观,同时也提高热缩效率。

(2)托盘支架移动装置的导向轮在托架导轨上滚动,在位移电机的驱动下实现生产时托盘支架伸出弹簧的安放托盘上,托架载着弹簧缩回加热腔体进行热缩作业,热缩完成后托架伸出,托架伸出缩回位置有两端行程开关控制。

3.3 控制系统

控制系统主要由驱动系统控制器、热循环系统控制器、外部控制仪表及操作器件面板构成,操作器件面板,如图4所示,当进行生产运行时按照设置工艺流程通过外部检测器完成弹簧防雪套热缩。

图4 外部控制仪表及操作器件面板示意图

本机控制系统采用温控仪表及时间控制仪表完成系统控制。温控装置通过温度传感器采集实时温度数据,对热电偶采用实时闭环控制(PID控制),确保加热过程快速稳定。热缩运行时间是由时间控制仪表控制,热缩运行时通过已设定好的仪表上的控制时间及过程信号采集控制,完成每一个热缩过程。

3.3.1控制方式

热缩设备控制系统设有手动控制、自动控制2种操作方式,通过面板设置“自动/手动”旋钮选择控制运行方式。

(1)手动控制。当开关旋转至“手动”挡时,就可进行单机调试及测试应用。如热套机托架伸出或缩回,托盘旋转,热缩源启停等。

(2)自动控制。当开关旋转至“自动”挡时,整机处于自动运行方式。按下“启动运行”按钮,热套机就会按照预设的时间完成热缩过程,整个运行过程伴有状态信号指示及控制仪表数据显示。

3.3.2操作流程

首先将设备面板上“电源开关”置于“on”,再将“控制电源”旋钮置于接通位。这时控制回路得电,仪表控制系统经数秒自检运行完成后,设备处于待机状态(“温度控制”仪表显示当前热喷腔体的温度)。

选择热缩弹簧生产时首先观察控制控仪盘的状态,如“时间控制”仪表热缩设定时间,“温度控制”仪表显示温度。比如“时间控制”、“温度控制”仪表显示的设定显示(仪表第1行数码为当前运行置,第2行数码为设定置)。

(1)“时间控制”第2行数码为设定置位“90 s”即为热缩运行时间(出厂时设定,热缩时间可通过“时间控制”仪表1~4号键设定)。

(2)“温度控制”仪表显示温度第1行数码为当前室温时,热缩机应进行热缩前的预热(热缩起始温度200 ℃)。

(3)启动预热运行将“自动/手动”选择开关置于“手动”挡,再将“加热风机”挡置于接通位预热运行启动,当温控仪表显示温度到达200 ℃时,将“加热风机”旋钮归位加热停“循环风机延时停”预热完成。

(4)将“伸出/回位”旋钮选在“伸出”位,再到伸出到位后自动停止,松开托盘。

(5)将热缩弹簧放到托盘上再将热缩套上弹簧。

(6)启动控制盘面“启动运行”按钮,托盘载着弹簧自动缩回热缩腔体,热缩运行开始。

(7)当“时间控制”仪表显示到达设定时间,热缩完成托盘载着热缩好的弹簧自动伸出同时伴有声光报警提示。

(8)当托盘载着热缩好的弹簧伸出到位自动停止,一个弹簧防雪套热缩完成,取下弹簧(取弹簧时应避免手直接触碰缩套造成热套形体损坏,因这时热缩表面还未定型)。

(9)取下缩好弹簧,放上下一件弹簧套上热缩套。启动控制盘面“启动运行”按钮运行启动。

(10)当取下最后一热缩弹簧时,停止操作时按动“停止运行”按钮这时加热运行停,循环风机延时散热停止加热腔体温度降到安全温度,设定挡位将托盘缩回,关断控制电源及电源开关。

热缩机操作步骤即预热、自动热缩、热缩结束、设备冷却完成、手动托盘归位切断电源。

4 异常处理

本文提出的热缩机的异常处理,如表2所示。

表2 轴箱弹簧防雪罩热缩机异常处理

5 设备验证

经过现场实际试用,轴箱弹簧防雪罩自动热缩装置的技术关键点得到了验证:

(1)弹簧热缩成型过程中,采用PID自动调节温度控制,保证了热缩过程恒温输出,热缩均匀、热缩成型美观。热缩机在整个热缩过程不需人员干预自动完成热缩过程。排气控制采用过滤器装置,确保热缩过程环保污染零排放及控制有毒气体排放,不造成二次污染[7]。

(2)电源设有漏电保护装置,控制电源采用安全操作电压DC24 V,安全的供电及安全操作电压,避免触电引发人身安全事故。各机构均设有联锁控制,保证运行环节安全可靠。

(3)在试验中,每个轴箱弹簧防雪罩热缩工时由原来20 min,下降到了2 min,工时压缩了90%,大大提高了动车组转向架轴箱弹簧检修效率[8]。

6 结束语

本文提出的单件式热缩机在轴箱弹簧防雪罩热缩作业中使用效果良好,具有操作方便、热缩成型均匀、作业时间短、作业环境良好、自动化程度高等优点,杜绝了原手持热风枪进行作业时带来的意外烫伤和触电风险,为轴箱弹簧防雪罩热缩作业的产品工艺性能、工作效率、工作条件、安全防护的提升提供了基本条件,为动车组高级修修时优化提供了保障,具有良好的使用价值和推广前景。