烷基次膦酸盐功能化改性的研究进展∗

杨 恒 杨鸿燕 张 恒,2∗∗

(1.青岛科技大学海洋科学与生物工程学院,山东 青岛 266042;2.青岛科技大学生态化工国家重点实验室培育基地,山东 青岛 266042)

0 前 言

添加阻燃剂到高分子材料中是提高高分子材料阻燃性的主要办法.根据阻燃元素的不同,阻燃剂可分为卤、氮、锑、硼、镁和磷等阻燃剂体系[1-2].国内最常用的含卤阻燃剂燃烧时会产生腐蚀性物质和大量的有毒气体,对环境和人体造成极大的危害[3-5].烷基次膦酸盐作为国内外新兴的一种阻燃剂,热稳定性好,阻燃效率高,与高分子材料结合形成的高分子化合物具有良好机械、电学性质及加工性能[6].近年来,烷基次磷酸盐的功能化改性成为了研究热点,相比较于普通的烷基次膦酸盐,由于在分子结构的角度对烷基次膦酸盐进行了设计开发,使阻燃剂与高分子材料的相容性,抗迁移性,阻燃效果和化学稳定性得到较大的提升,更能满足应用行业的需求,极大地拓展了阻燃剂的应用领域.

1 烷基次膦酸盐的结构

烷基次膦酸盐中的磷含量高,具有磷系阻燃剂的阻燃特征,可以同时在凝聚相和气相中发挥阻燃作用.烷基次膦酸盐的共同特点是含有 P—C 键、P—O 键、P==O 键.分子式为其结构式为[7]:

其中 R1及 R2为 C1~C6 的烷基(甲基、乙基、正丙基、异丙基、正丁基、叔丁基、正戊基)或芳基(如苯基),M 系金属,如锌、钙、铝等.由于磷的百分含量高,充分发挥磷系阻燃剂的阻燃特征,同时在凝聚相和气相发挥阻燃作用[8-9].

2 烷基次膦酸盐的主要合成方法

烷基次膦酸盐阻燃剂的合成方法很多,有格氏试剂法、AlCl3催化法、金属络合催化加成法及自由基加成方法,合成方法各有优劣.

格氏试剂在化工生产中应用广泛,该方法应用在烷基次膦酸盐的生产过程中具有操作简单、产物收率及纯度高的优点.但该方法的生产原料多,工艺流程及其配备复杂,导致了产品的生产成本高,不利于规模化的工业应用.

AlCl3催化法反应条件温和,常温条件下即可反应.AlCl3催化剂广泛地应用于工业生产中,但具有较强的腐蚀性,对生产设备的要求较高,同时由于烷基次膦酸盐的产率低,产物分离困难,在生产中产生大量的污水等原因,导致了该方法未能得到大规模的工业应用.

金属络合催化加成法反应条件温和,转化率高,产物提纯方便,催化剂效率高且可以重复利用.但是由于该方法一般仅应用于单烷基次膦酸或其盐的合成方面,反应时间较长,而且其产率相比于自由基加成法要低,工艺流程复杂,所以该方法较少应用于规模工业生产.

自由基加成法制备烷基次膦酸盐的方法,具有操作简便,产品产率与纯度较高,且易于分离,工艺流程简洁明了,易实现大规模工业化生产等优点,现已应用到工业化生产中.其缺点是生产步骤多,反应时间长.通过自由基加成法制备二乙基次膦酸铝或丙基次膦酸铝产品,实现工业化生产需要较高的成本,困难在于生产烷基次膦酸盐的主要原料为乙烯等气态烯烃,如乙烯的沸点非常低为-103.7 ℃,这为液化和运输带来了困难,同样在实际生产中必须要求在高压环境下进行,因此对于二乙基次膦酸铝的工业化生产成本和安全性要求较高.因此国内外已有研究常压法的生产技术,以降低反应容器的安全要求和生产成本.

3 烷基次膦酸盐的功能化改性

3.1 含氮官能团的次膦酸盐

3.1.1 酰胺基的次膦酸盐

Yu 等[10]合成了一种新型光聚合的次膦酸酯(聚乙基(4-丙烯酰胺苄基)次膦酸酯,P-NH-AC).实验结果表明:添加5% P-NH-AC 将样品的 LOI 从29.0%增加到32.0%.P-NH-AC 的添加显著降低了树脂的热释放速率(HRR),总放热量(THR)和总烟气产生量(TSP),并且随着 P-NH-AC 含量的增加,紫外光固化膜的硬度和接触角增大,吸水率和分散表面能下降.证明将P-NH-AC 引入UV 固化材料不仅可以提高阻燃性,还可以提高材料的物理和机械性能.

孙山[11]合成了β-(N-苯基酰胺)乙基甲基次膦酸铝[Al(CEMP)]、β-(N-环己基酰胺)乙基甲基次膦酸铝[Al(HEMP)]、β-(N-丁基酰胺)乙基甲基次膦酸铝[Al(NEMP)].同时对这三种阻燃剂改性PBT 复合材料进行了研究.当 Al(CEMP)的添加量为20wt%时,PBT 复合材料的氧指数高达39.5%,阻燃等级达到V-0,20wt%的 Al(CEMP)/GFPBT 的LOI 为32%.次膦酸盐分子内磷元素和氮元素共存,易发生协同阻燃作用.次膦酸盐中金属离子能增强复合材料的热稳定性能,促进生成芳环炭化层(Al 离子效果最为明显)和 C==N、C≡N 类物质.阻燃剂烷基结构越稳定,PBT 复合材料的初始分解温度越高.苯环结构的该类阻燃剂/PBT 体系更容易形成大量稳定的芳环炭化层.

3.1.2 含氨基取代物的次膦酸盐

Wang 等[12]使用二芳基膦氧化物和胺类,使用电合成法,通过N-P/P-H 间的氧化交叉耦合,在温和的和无金属的条件下,制备含氨基次膦酰胺,达到较高的收率.Cakmakci[13]使用二苯基次膦酰氯(Ph2POCl)和正丙烯胺,合成了烯丙基氨基二苯基氧化膦(APA),证明了加入的APA 增加了环氧丙烯酸酯基涂料的LOI 值.

Michael 等[14-16]提供了含氨基的二烷基次膦酸的合成方法:次膦酸源与烯烃反应生成烷基亚膦酸、盐或酯.将得到的烷基亚膦酸、盐或酯与含氨基的烯烃(如烯丙基胺)加成反应生成单氨基官能化的二烷基次膦酸衍生物;或先与不饱和腈(如丙烯腈)加成,再进行还原反应(如加氢还原)生成单氨基官能化的二烷基次膦酸衍生物;或者与炔属化合物反应,得到的产物与氰化氢源反应生成单官能化二烷基次膦酸衍生物,在催化剂或还原剂存在下反应生成单氨基官能化的二烷基次膦酸盐.

3.2 含羧基的次膦酸盐

Liu 等[17]合成了 β-羧乙基甲基次膦酸铝[Al(CEP)]阻燃剂,并研究了[Al(CEP)]用于EP 的阻燃性能.实验结果表明:添加[Al(CEP)]抑制了EP的分解,提高了 EP 的阻燃性能,当[Al(CEP)]的添加量为25%时,氧指数为28.3%,阻燃等级达V-0.添加[Al(CEP)]到 EP 中,复合材料的弯曲模量增加,弯曲强度减小.燃烧后通过 V-0 级的样品凝聚炭相比于燃烧之后未通过V-0 级的多孔炭样具有更高的碳磷质量比,证明了[Al(CEP)]有利于形成稳定的炭层.

陈佳等[18]以环状磷酸酐为原料,合成了甲基丙酸基次膦酸铝阻燃剂,然后将甲基丙酸基次膦酸铝用于阻燃改性EP.实验结果表明:甲基丙酸基次膦酸铝在267 ℃开始失重,它在环氧树脂中具有反应性,当甲基丙酸基次膦酸铝的添加量为25%时,EP复合材料的氧指数为27.3%,阻燃等级达到V-0.由于甲基丙酸基次膦酸铝结构中含有的羧基,在促进剂(N,N-二甲基苯胺)的作用下可以与环氧基团在160 ℃附近发生反应生成聚醚交联的网络结构.改善了阻燃剂在材料中的相容性,提高了韧性,降低了迁移性.

含羧基的烷基次膦酸盐的制备方法:Wiebke等[19]使用次磷酸或单烷基次膦酸与不饱和羧酸(如丙烯酸)加成制备含羧基的二烷基次膦酸盐;汪建红等[20]使用AlCl3催化法,单烷基次膦酸与丙烯酸进行加成反应制备含羧基官能化的二烷基次膦酸盐.Michael 等[21]提出了次膦酸源与烯烃反应生成烷基亚膦酸、其盐或酯,先与不饱和腈(如丙烯腈)加成,再水解;或生成的烷基亚膦酸、其盐或酯先与炔烃(如乙炔)加成生成烷基乙烯基次膦酸、其盐或酯,再与氢氰酸加成,最后水解;或直接将烷基乙烯基次膦酸羰基化[22].

3.3 含羟基的次膦酸盐

Lin 等[23]研究了在玻璃纤维增强聚酰胺6 复合材料(GFPA6)中羟甲基次膦酸铝(AHMP)和焦磷酸三聚氰胺(MPyP)的协同阻燃作用.实验结果表明:含有 5wt% 的 AHMP 和 25wt% 的 MPyP 的 GFPA6 具有优异的阻燃性,氧指数为31.0%,阻燃等级达 V-0 级,复合材料的阻燃效果最好,即使是1.6 mm厚的样品也是如此.实验结果表明:AHMP 和MPyP 之间的相互作用导致GFPA6 表面上的炭含量和稳定的炭层增加,有利于提高GFPA6 的阻燃性能.

含有羟基和羧基的次膦酸盐阻燃剂性能更为优异.Chiu 等[24]使用2-羧乙基(苯基)次膦酸(CEPPA)和三羟甲基丙烷(TMP)来合成一种新的含磷单元的阻燃剂:5-羟基-3-(2-羟乙基)-3-甲基戊基-3-[2-羧乙基苯基膦]丙酸酯(HMCPP).然后以 HMCPP 和聚己内酯二醇(PCL)为软链段,以 4,4′-二苯基甲烷二异氰酸酯(MDI)为硬链段,以1,4-丁二醇(BD)为增链剂制备出一种新型聚氨酯(HMCPP/PU).热分析表明PU 的初始分解温度高于HMCPP/PU 的分解温度19 ℃.DMA 和 DSC 分析表明 PU 的Tg 和动态Tg 高于 HMCPP/PU.应力应变测试表明HMCPP 含量增加,HMCPP/PUs 的最大应力和杨氏模量降低,断裂伸长率增加.所有 HMCPP/PU 均表现出优异的阻燃性,阻燃等级达到V-0.

随着阻燃剂市场快速发展,对于高效环保、低成本且具备特殊性能的阻燃剂的需求也会越来越大,烷基次膦酸盐功能化改性赋予了烷基次膦酸盐阻燃剂在协同阻燃和应用方面的优势.例如含氮官能团的烷基次膦酸盐阻燃剂,相比于仅含单一元素的阻燃剂,阻燃性得到很大提升;相比于复配多元素协同阻燃剂,分子内多种元素的协同作用使其阻燃性能大幅提高,避免了不同阻燃剂分子在空间的相互作用、分子相匹配等问题对阻燃效果的影响.同时,由于烷基次膦酸盐功能化改性引入了不同的活性官能团,改善了阻燃剂的应用性质,提升了复合材料的机械性能.

烷基次膦酸盐功能化改性取得了相当大的进展,很多新型结构的烷基次膦酸盐分子被设计并成功研发出来,应用效果很好.但其生产过程复杂,反应周期长,产率低,仅适合实验室合成,生产加工成本较高,不能大规模的应用于工业化生产.因此开发具有优良分子结构,低成本且适合大规模工业生产的烷基次膦酸盐阻燃剂成为了这类阻燃剂的发展趋势.

4 提高烷基次膦酸盐阻燃性能的方法

4.1 协同阻燃作用

Zhao 等[25]研究了通过将次磷酸铝(AP)和异丁基次膦酸铝(APBu)引入到PA6 中,形成一种二元阻燃体系.当二者的配比为 1 ∶1 时(AP ∶APBu,总量为15wt%),阻燃效果最佳,PA6 复合材料的氧指数为28.3%,阻燃等级达到V-0.结果表明含二元阻燃剂的样品变得不易燃热,热释放速率峰值较低.含AP 的样品中存在交联反应,含有 AP 和 APBu 的样品更易成炭.在二元阻燃剂中AP 在凝聚相中通过成盐交联导致芳构化和炭化,而在燃烧过程中,来自APBu 的含磷分解产物挥发至气相中,通过捕捉燃烧产生的自由基并由此抑制燃烧,并且这些挥发物可作为膨胀型阻燃体系中的发泡剂,在PA6表面形成一层膨胀的炭化层,通过隔热、隔氧、阻止燃烧分解产物挥发等作用,也产生了一定的阻燃作用.

Cao 等[26]研究了 1,10-双(4-羟基苯基)- 亚甲基 - 双(9,10-二氢-9-氧杂-10-磷杂菲-10-氧化物-2-羟基丙-1-基)(DPOH)与二乙基次膦酸铝(AlPi)在玻璃纤维增强聚酰胺66(PA)上的协同阻燃作用.当 DPOH/AlPi 体系质量比是 1 ∶1 的时候,提高了PA 复合材料的 UL94 等级,抑制了热释放速率,提高了残炭率,DPOH/AlPi 体系也使 PA 复合材料具有较高的LOI 值和较低的总热释放值.所有这些结果验证了DPOH 和AlPi 之间良好的协同阻燃作用.DPOH/AlPi 体系阻燃效率高的原因是 DPOH 良好的抑火效果及 AlPi 的成炭作用.由于 DPOH/AlPi体系在气相和凝聚相中均具有良好的阻燃效果,这促进了DPOH 和AlPi 两者之间形成协同阻燃作用.

Ding 等[27]采用溶液剥离法和成膜法合成了具有良好阻燃性和透明性的聚乳酸(PLA)/层状双氢氧化物(LDH)薄膜.利用 2-羧乙基苯基次膦酸(CEPPA)对PLA 和LDH 之间的无机界面相互作用进行改性,很好地解决了 NiAl-LDH 纳米层的分散问题,提高了PLA 复合材料的阻燃性能,NiAl-LDH/CEPPA(LC)纳米层具有剥离结构并均匀分散在PLA 基质中.而 PLA/LDH 膜也具有良好的透明度.PLA/LDH 薄膜吸收了紫外光,在使用过程中缓解了PLA 薄膜的脆化.

He 等[28]研究了通过 PA6 与次膦酸二异丁酯(ABPA)和有机改性层状蒙脱土(OMMT)熔融复合,制备了具有优良阻燃性能和力学性能的聚酰胺6(PA6)/粘土纳米复合材料.在12wt%的恒定总阻燃剂水平下,ABPA 和OMMT 的比例显著影响PA6纳米复合材料的热稳定性、阻燃性和机械性能.当ABPA 以12wt%的负载量引入时,样品的阻燃等级V-0,LOI 为 34.8%.当 OMMT(ABPA ∶OMMT 总 量为5 ∶1,12wt%)添加到 ABPA/PA6 复合材料中时,样品的阻燃等级 V-0,LOI 达到36.0%.当OMMT 的添加量为 6wt%(ABPA ∶OMMT 1 ∶1,12wt%,显着降低的ABPA 加载量)时,样品的阻燃等级达到 V-0.锥形量热仪分析表明,OMMT 的引入有效地降低了火灾行为参数,如热释放速率和总热释放量,但增加了平均有效燃烧热.尽管用OMMT 代替ABPA 降低了ABPA 阻燃剂在气相中的阻燃,但在凝聚相的阻燃得到增强.通过对燃烧残余物的形态结构和成分分析,证明了OMMT 促进了燃烧过程中在材料表面形成充分、致密和均匀的炭层.导致了焦炭层的强度增加并改善了 PA6 聚合物材料的阻燃性.此外,由于阻燃PA6 纳米复合材料在弯曲强度和挠曲模量方面显示出与纯PA6 相等甚至更优异的机械性能,所以将 APBA 与 OMMT 添加到 PA6 材料中,PA6 的阻燃性显著改善并且机械性能得以维持.

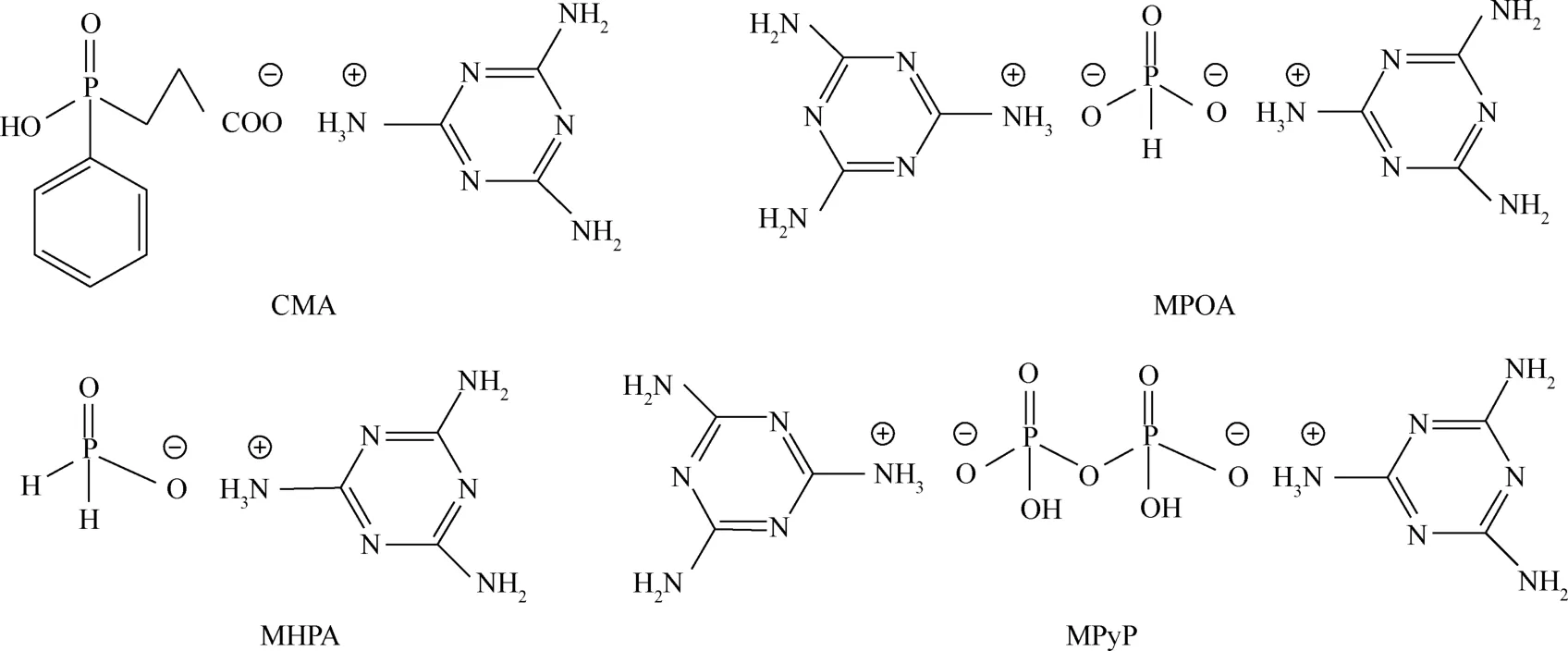

磷原子周围不同的基团会影响阻燃效果.Chen等[29]研究了 2-羧乙基(苯基)次膦酸三聚氰胺盐(CMA,+1 价磷),次磷酸三聚氰胺(MHPA,+1 价磷),亚磷酸三聚氰胺(MPOA,+3 价磷)和焦磷酸三聚氰胺(MPyP,+5 价磷)(图1)分别作为柔性聚氨酯泡沫塑料(FPUF)的阻燃剂,对 FPUF 的燃烧性能及热解行为的研究发现,CMA 和MHPA 对FPUF具有比MPOA 和MPyP 更好的阻燃性,由于许多含磷挥发物和三聚氰胺衍生物的释放,主要在气相中起作用.由于磷原子周围的化学基团不同,含磷气体热解产物的种类远远多于 MHPA,因此 FPUF 具有最高的阻燃效率.磷 +1 价的三聚氰胺盐类比磷+5 价的更有利于增强柔性聚氨酯泡沫塑料的阻燃性.此外,当它们都具有相同价态的磷时,磷周围的化学基团和离子键型也将发挥重要作用.

图1 CMA,MHPA,MPOA和MPyP的化学结构

烷基次膦酸盐类阻燃剂与纳米材料混合,制备纳米复合材料,表现出了明显的协同阻燃作用.Ma等[30]通过将氢氧化铝(ATH)与二苄基次膦酸(DBPA)反应制备新的铝-有机磷杂化纳米棒(AOPHNR),并用其与环氧树脂制备纳米复合材料.结果表明,AOPH-NR 在环氧树脂中的分散性良好,力学性能有所提高;LOI 测量和锥形热量计分析表明仅加入4.25wt%的AOPH-NR 显著地将LOI 值提高到28.0%,热释放速率峰值(PHRR)降低了23%.由于AOPH-NR其独特的结构,在环氧树脂中分散性良好.同时,由于铝-有机磷杂化通过促进成炭,产生了阻燃作用.

Si 等[31]研究了聚对苯二甲酸乙二醇酯(PET)中纳米Sb2O3与二乙基次膦酸铝(AlPi)的协同阻燃作用.当 AlPi 与纳米 Sb2O3的质量比为 1 ∶1(4wt%)~4 ∶1(10wt%)时,阻燃 PET 中纳米 Sb2O3和 AlPi 之间有明显的协同作用.阻燃 PET 的 LOI 值增加至33.6%,并且UL94 达到了V-0 级.由于添加了纳米Sb2O3,AlPi 的热氧化和热氧化分解行为发生了显着变化,有两个原因促使 PET/AlPi/纳米 Sb2O3在凝聚相中成炭:一个是纳米Sb2O3对交联现象的催化作用,另一个是由纳米Sb2O3表面的羟基与AlPi分解产生的二乙基次膦酸缩合反应,纳米Sb2O3和二乙基次膦酸的表面由于AlPi 的降解而产生,这种缩合反应主要发生在460~600 ℃之间.此外,水的存在促进了吸热反应,进而可以抑制火焰传播.

Gallo 等[32]研究了二乙基次膦酸铝(AlPi)和纳米Fe2O3的聚对苯二甲酸丁二醇酯(PBT)的热解和阻燃性.5wt% 和 8wt% AlPi 分别与 2wt% 金属氧化物的组合通过互补作用机制在UL94 测试中达到了V-0 级,使 AlPi 的阻燃效率显著提高.AlPi 主要通过释放二乙基次膦酸作为气相中的阻燃剂,PBT 中少量的Fe2O3促进了凝聚相中成炭作用.

4.2 有机改性

Lin 等[33]将勃姆石(BM)作为无机底物,苯基次膦酸(PPiA)作为有机改性剂,通过杂化反应制备了具有独特核-壳结构的有机磷杂化物(BM@ Al-PPi).该杂化物比 Al-PPi 具有更好的热稳定性,并且满足半芳族聚酰胺(例如HTN)作为添加型阻燃剂的加工温度.实验结果表明,BM@Al-PPi 的存在促进了聚酰胺的分解,促进了成炭作用.添加15wt%的BM@Al-PPi 使LOI 提高到28.0%.通过锥形量热仪测试分析,添加杂化物的样品热释放速率和生烟量都大大受到抑制.同时,由于BM 具有较高的热稳定性,使得该杂化物可以通过熔融挤出应用于阻燃高温热塑性塑料如半芳族聚酰胺(例如HTN).

探索烷基次膦酸盐阻燃剂与不同物质的协同作用,在阻燃剂用量及阻燃效果之间找到一个最佳的平衡点,最终达到降低使用成本的作用.不过,目前该类阻燃剂阻燃机理有待系统研究,将产品应用于大规模的工业化生产,还需进一步的探索.

5 结论及展望

由于现在日益严格的环保法规和日益增长的市场需要,烷基次膦酸盐类阻燃剂由于无卤环保、添加量小、阻燃效果好、热稳定性高等优点将会被越来越广泛地应用到各类材料当中,尤其是工程塑料的阻燃中.

烷基次膦酸盐未来的发展趋势有以下几个方面:

(1)针对市场上已有的一些高分子材料品种,由于其固有的燃烧特性和阻燃机理,烷基次膦酸盐类阻燃剂的阻燃效率很难达到一些含卤阻燃体系的程度,从而导致阻燃剂用量的增加,导致材料难以加工,降低了材料的力学性能.在分子水平上设计开发高质量、高阻燃效率的含活性官能团的烷基次膦酸盐,并且在烷基次膦酸盐阻燃剂改善高分子材料力学性能等方面深入探索.

(2)针对不同的高分子材料品种,例如聚烯烃、玻纤增强复合材料体系、热塑性弹性体、泡沫塑料体系、聚酯体系、生物基高分子材料、热固性塑料体系等,系统地开发设计不同的阻燃体系,研究如何更好地将烷基次膦酸盐阻燃剂与含氮化合物、无机材料等及其他类阻燃剂、纳米材料进行复配,更好地发挥协同增效阻燃作用,提高阻燃效率.

(3)寻找烷基次膦酸盐阻燃剂与高分子基体材料更好的结合方式,探索阻燃剂与金属,钢铁,木材和塑料的涂层以及通过逐层沉积在织物,薄膜和泡沫上的新型涂料的应用.由于高分子材料易发生火灾.因此,从防火安全的角度来看,将烷基次膦酸盐阻燃剂纳米化,添加纳米阻燃剂填料不仅可以提高高分子基体材料的阻燃性,还可以使这些产品在生产,加工、运输和最终使用过程中抵抗任何有可能发生的火灾危害.

(4)烷基次膦酸盐阻燃剂生产成本较高,研究低成本高性能的烷基次膦酸盐阻燃剂以及研究如何降低生产成本是今后发展的一个重要方向.