重型燃气轮机热端部件材料发展现状及趋势

■ 杨功显 张琼元 高振桓 巩秀芳 杨照宏/东方汽轮机有限公司 长寿命高温材料国家重点实验室

重型燃气轮机热端部件主要包括涡轮叶片、燃烧室和涡轮盘。燃气轮机的效率和可靠性在很大程度上取决于热端部件的技术水平。目前,主流的重型燃气轮机涡轮进口温度均在1350℃以上,热端部件的材料几乎无一例外地均选用高温合金。高温合金在整个工作温度范围内具有良好的综合性能,但没有一种合金或合金系统能够满足所有热端部件的要求,必须根据工作状况选用。

经过一系列并购、整合,燃气轮机行业形成了以美国GE、日本三菱重工、德国西门子等少数几家公司控制的局面。国内三大燃气轮机公司——东方电气集团、哈尔滨电气集团和上海电气集团分别通过与三菱重工、GE公司和西门子公司合作,生产成熟的E级、F级及以上的重型燃气轮机。国内企业虽然能够与国外企业合作制造出重型燃气轮机,但尚未完全掌握热端部件的设计、材料及制造技术,其中热端部件的用材问题作为制约国产重型燃气轮机发展的一大难题应受到高度关注。

涡轮叶片用材的发展及趋势

燃气轮机涡轮叶片长时间连续工作在高温、易腐蚀和复杂应力下,工作环境十分恶劣。与航空发动机涡轮叶片相比,燃气轮机涡轮叶片的材料对耐久性、抗腐蚀性要求更高,使得航空发动机涡轮叶片材料不能直接用于燃气轮机涡轮叶片。普通的金属材料很难满足这些要求,因此,只能通过高度的合金化,不断增强合金的高温综合性能。

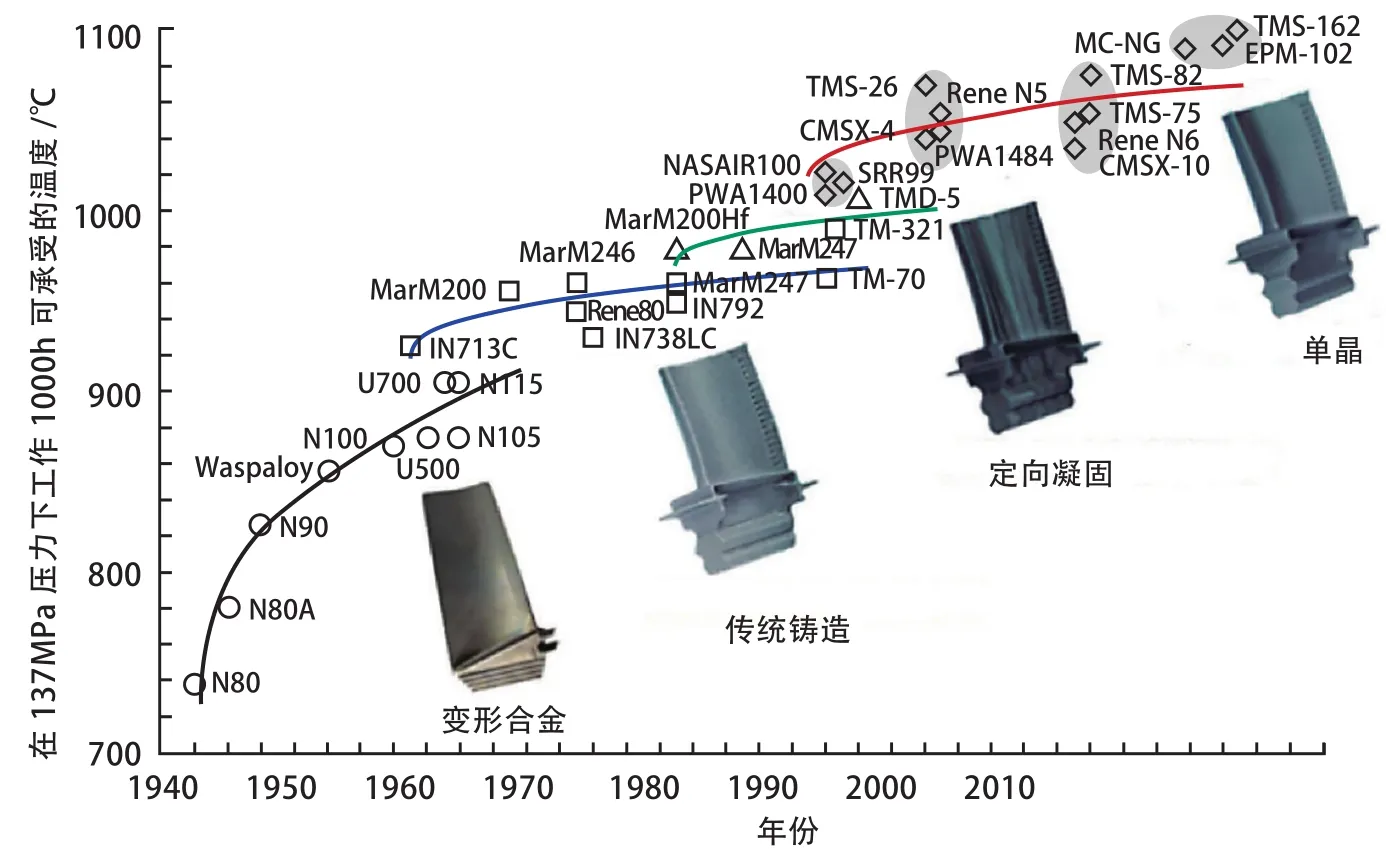

图1 燃气轮机涡轮叶片材料及成形技术发展

燃气轮机叶片材料及其成形技术研究和产业化已有60多年的历史,如图1所示。20世纪40—50年代,涡轮叶片以变形钴(Co)基和镍(Ni)基高温合金为主要用材;50年代中期,随着真空冶炼技术的商业化,开始研究铸造镍基合金;60年代,精密铸造技术成熟,使得复杂叶片型面及冷却通道设计变为可能,通过添加合金元素改善材料的组织结构,提高了铸造高温合金的高温强度,使燃气轮机的入口温度大幅度提高;70年代,定向凝固柱晶高温合金开始用于航空发动机叶片;到了90年代后期,定向凝固柱晶和单晶高温合金开始用于重型燃气轮机动叶片。

通过定向凝固技术,将涡轮叶片的组织由传统的等轴晶改进为定向柱晶,能够大大提高涡轮叶片的高温性能。尤其是单晶叶片,在定向凝固的过程中消除了叶片晶界,极大地提高了其高温蠕变性能,且高温组织稳定,综合性能好。目前,大尺寸单晶空心高温合金叶片材料及无余量精密铸造技术是重型燃气轮机叶片制造技术最高水平的标志。

近20年来,为了保持世界领先地位,西方发达国家的政府和业界制订和实施了长期多层次的燃气轮机技术研究计划,以推动其产品与产业的进一步发展。例如,美国投资4亿美元发起先进涡轮系统(Advanced Turbine System,ATS)计划,欧洲23国联合实施科技合作(Cooperation in Science &Technology Program,COST)计划等。这些计划将材料及其成形研究置于重要地位,如COST计划中的501项目着重对高性能材料及其涂层技术进行开发,使燃气轮机转子/静子叶片等热端部件材料能够承受更高的温度。日本近年来推出的21世纪高温材料计划(High-Temperature Material 21 Project)为重型燃气轮机用镍基高温合金及其成形技术的进一步发展提供了机会。

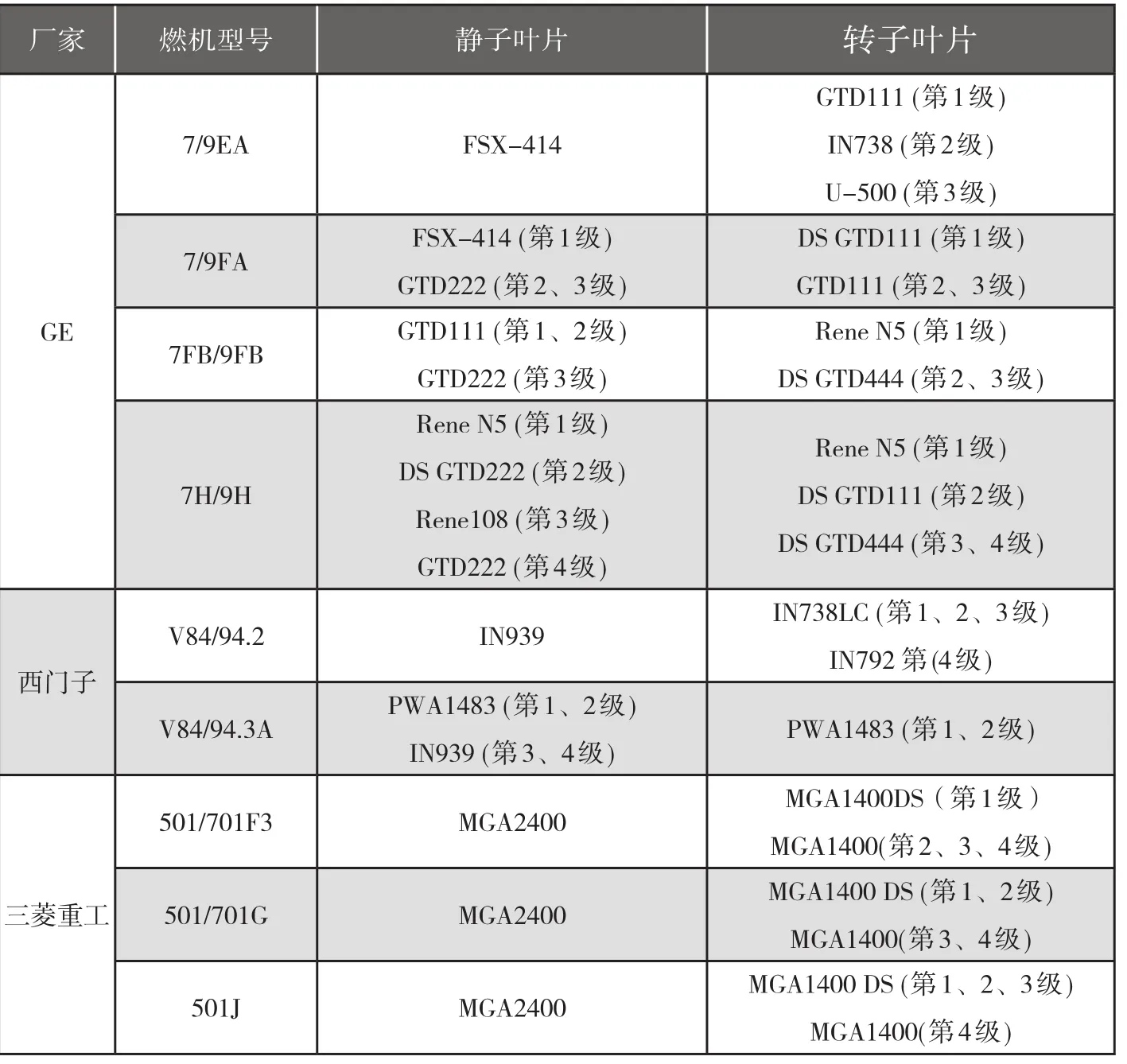

GE公司、西门子公司、三菱重工都各自开发出了材料牌号,并形成了自己的涡轮转子/静子叶片材料体系,见表1。可以看出,GE公司、西门子公司在其F级及以上燃气轮机中普遍采用了单晶叶片和定向柱晶叶片。三菱重工得益于所掌握的先进冷却技术和热障涂层技术,即使在其最先进的J级燃气轮机上,也没有采用单晶叶片,而仅仅采用定向柱晶叶片。

结合上述发展历程来看,从锻造合金改为铸造合金是涡轮叶片选材的一个明显趋势。一方面,高度的合金化使得高温合金塑性降低难于锻压加工,同时,气冷技术需要的内腔形状复杂的叶片只有采用铸造技术才能做到;另一方面,真空铸造、精密铸造、晶粒细化、定向凝固等铸造技术的重大进展也为铸造叶片奠定了基础。铸造应用新工艺充分进行合金化,提高了涡轮叶片的高温性能。

表1 典型的重型燃气轮机涡轮叶片材料

涡轮叶片普遍采用熔模精密铸造成形技术。随着涡轮进口温度、功率的提高,涡轮叶片制造成为一个世界性难题。相比于航空发动机涡轮叶片,燃气轮机涡轮叶片由于尺寸更大,对陶瓷型芯和陶瓷模壳的高温强度要求更高,叶片的尺寸精度更难以保证,各种组织缺陷和铸造缺陷的控制难度更大,如定向柱晶叶片和单晶叶片的杂晶、偏晶、再结晶等缺陷。

燃烧室用材的发展及趋势

从工况看,燃烧室是燃气轮机承受温度最高的部件,燃烧室材料应具有足够的高温机械强度、良好的抗热疲劳和抗氧化性、较高的高温高周疲劳强度及蠕变强度。从工艺看,燃烧室材料还需具有非常好的成形性能及焊接性能,焊后热处理开裂的倾向性要小。为了满足以上工况和工艺要求,燃烧室材料通常采用镍基高温合金。近年来,为进一步提高燃气轮机效率,燃烧室选用了合金化程度更高的高温合金材料,如Haynes230,但其高温变形抗力大,易产生轧制裂纹,这对制造设备和生产工艺都提出了新的要求。

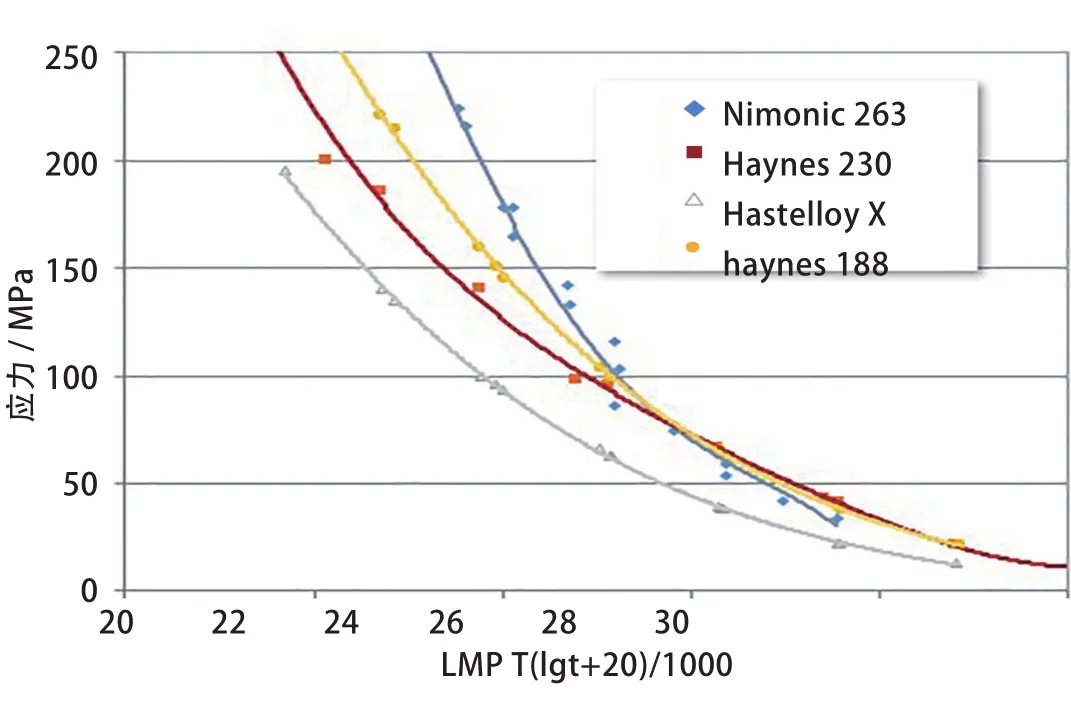

图2 主要燃烧室用材的持久强度对比

Hastelloy X从20世纪60年代开始被用作燃气轮机的燃烧室材料,具有较好的抗氧化性能和抗高温蠕变性能,其成形和焊接性也较好,工作温度可达到980℃左右,GE、西门子、三菱重工等公司都使用过该材料。随着燃烧温度的进一步提升,对燃烧室材料提出了更高的要求——在不降低抗氧化性和抗热腐蚀性能的前提下具有更好的抗蠕变性能。为此,GE公司的燃气轮机在过渡段选用了比Hastelloy抗蠕变性能更好的Nimonic 263合金,随后又在一些机组中引入了Haynes 188钴基合金以进一步提高抗蠕变性能,该合金中加入14%(质量百分数)的钨进行固溶强化,使合金具有良好的综合性能。GE公司在MS7001F和MS9001F火焰筒后段使用了Haynes 188合金,在MS7001H和MS9001H机组中则采用了镍基铸造高温合金GTD-222以增强抗蠕变性能。此外,IN617合金、Haynes 230合金也被用来制作燃烧室,Haynes 230在Haynes 188基础上降低钴含量、提高镍含量,并添加了2%的钼,其抗氧化性能有一定提高,同时也具有良好的焊接性能。

上述几种材料的持久性能如图2所示,Nimonic 263、Haynes 230和Haynes 188的持久性能均优于Hastelloy X合金。虽然Nimonic 263合金在短时有较高的蠕变强度,但在长时间蠕变后性能下降比Haynes 230和Haynes 188合金快,Haynes 230和Haynes 188合金在高温低应力长时间下的持久强度则比较接近,均优于Nimonic 263合金,但从Haynes 230合金在980℃下1000h的抗氧化性能测试来看,其抗氧化性要优于Haynes 188合金。典型的燃烧室用材见表2。

F级燃气轮机燃烧室中火焰筒和过渡段在1400℃以上的高温下工作,表面必须用热障涂层进行保护。GE公司的燃气轮机在火焰筒和过渡段上均制备了0.4~0.6mm的热障涂层涂层,结合层为MCrAlY,陶瓷层为YTTRIA氧化锆,每25μm涂层厚度可降低温度4~9℃。西门子公司的E级、F级燃气轮机燃烧室为整体环形结构,由陶瓷隔热瓦和金属隔热瓦组成环形空腔以隔离高温燃气,其中金属隔热瓦上也喷涂了热障涂层,过渡段则采用了内表面喷涂热障涂层的IN617合金。

涡轮轮盘用材的发展及趋势

涡轮轮盘轮缘长期工作在550~600℃,而轮盘中心工作温度则降至450℃以下。不同部位的温差造成了轮盘的径向热应力非常大。此外,轮盘外缘榫齿在燃气轮机起停过程中会承受较高的低周疲劳载荷作用。故涡轮轮盘的材料在使用温度下应具有更高的抗拉强度和屈服强度,能够承载高工作应力,具有非常好的抗冲击性能和耐蠕变性能,特别是变工况载荷下应具有良好的抗疲劳性能,而且短时超温不会对轮盘材料造成蠕变损伤。为此,除了合金钢和耐热钢,涡轮轮盘在选材上也应考虑选择具有良好综合性能的变形高温合金,如IN 718和IN 706合金。

燃气轮机涡轮轮盘直径是航空发动机的3~6倍。在质量上,相对于几百千克的航空发动机轮盘,F级燃气轮机轮盘可达到10t以上,使得轮盘在制造上会遇到诸多问题。对于使用变形高温合金的大型涡轮轮盘,其制造的关键技术在于大尺寸无偏析钢锭冶炼技术和大尺寸轮盘锻造技术。对于大型高温合金钢锭,通常要求进行三联工艺冶炼,即真空感应(VIM)+电渣重熔(ESR)+真空自耗重熔(VAR),以尽可能提高合金的纯净度。此外,铸锭过程还需解决铌(Nb)元素偏析的问题。对于沉淀强化型变形高温合金,由于大量强化相的析出,锻造温度必须控制在γ相溶解温度以上,而且由于固溶强化元素增多,合金在固溶状态的变形抗力也较大,并且为防止晶粒粗化,锻造温度不能过分升高,其范围非常有限。

GE公司早期的F级以下的燃气轮机,普遍选用CrMoV低合金钢做为轮盘材料。三菱重工、阿尔斯通及西门子公司为满足传统合金钢或耐热钢轮盘的使用要求,采用增强冷却技术对轮盘进行降温。阿尔斯通公司的轮盘材料选用了12CrNiMoV;西门子公司选用了22CrMoV 和 12CrNiMo;三菱重工公司的F3和F4燃气轮机涡轮进口温度分别达到1400℃和1427℃,但依然采用10325TG(NiCrMoV合金钢)作为涡轮第1~4级轮盘材料,这得益于该公司的空气冷却器(TCA)技术,并且其第1级涡轮轮盘进气侧有NiCr-Cr3C2涂层保护。

随着F级燃气轮机压气机的压比和出气温度的提高,需要在更高温度下能够承载高应力的轮盘材料。镍基变形高温合金由于具有极佳的蠕变抗力,在高温下亦有较高的力学强度,作为轮盘材料被广泛应用于航空发动机和重型燃气轮机中,如A286、Discaloy、Rene 41、Rene 95、Udimet 520、Udimet 720、Waspaloy、IN706、IN718等。

IN706和IN718合金在20世纪50年代左右开发成功后,一直作为航空发动机涡轮盘主选材料。由于IN718材料含5.0%~5.5%的铌,易于形成雀斑型偏析,受限于冶炼和铸锭技术,20世纪国际上公认其钢锭尺寸不能超过500mm。因此,GE公司在20世纪80年代末采用铌含量较低的IN706合金作为F级燃气轮机的涡轮轮盘材料,经过VIM+ESR+VAR三联工艺冶炼其钢锭直径可达到1000mm,钢锭质量达到15t,轮盘锻件质量约10t,直径达到2200mm。借鉴IN706的制造经验,在20世纪90年代中后期,GE公司已经开发出了2000mm级别的IN718轮盘锻件,其所用钢锭直径达到686mm,钢锭质量达到9t。GE公司在7/9FB、7H/9H燃气轮机中开始使用IN718轮盘,其中9FB燃气轮机使用的轮盘钢锭质量达到了15t以上,其直径超过了2000mm,是目前有报

图3 GE公司9FB燃气轮机大型IN718涡轮轮盘(后)与航空发动机轮盘(前)对比

公司 机组型号 轮盘材料7E、9E、 CrMoV 6FA、7FA 、9FA、 IN706 GE 7/9FB、7/9H IN718三菱重工 F3、F4 10325TG(NiCrMoV)阿尔斯通 12CrNiMoV西门子 22CrMoV&12CrNiMo

表3 各公司燃气轮机涡轮轮盘用材道的最大的IN718轮盘,如图3所示。各公司燃气轮机轮盘用材情况见表3。

结束语

燃气轮机是一种先进而复杂的成套动力机械装备,是典型的高新技术密集型产品。发展集新技术、新材料、新工艺于一身的燃气轮机产业,是国家高技术水平和科技实力的重要标志之一。涡轮叶片、燃烧室、涡轮轮盘——燃气轮机的三大核心热端部件的材料及成形技术难度高,涉及高温合金、陶瓷材料、冶金、铸造、锻造、焊接、热处理、机加工、无损检测、性能评价等多个学科和专业,周期长、投资大,须多单位协同合作,以早日突破热端部件研制关键技术,全面实现重型燃气轮机的国产化。