串列叶片技术及其在航空发动机离心叶轮上的应用研究

■ 吴悠 余佳 曹逸韬/中国航发动研所

串列叶片技术具有气流转角大、总压损失小及工作范围宽广等优点,是一种能有效提升压气机载荷的被动流动控制方法。目前,串列叶片技术在轴流压气机上的研究比较深入且工程上已经有很多应用,而在离心压气机尤其是离心叶轮上的应用还有待进一步展开。

串列叶片技术概况

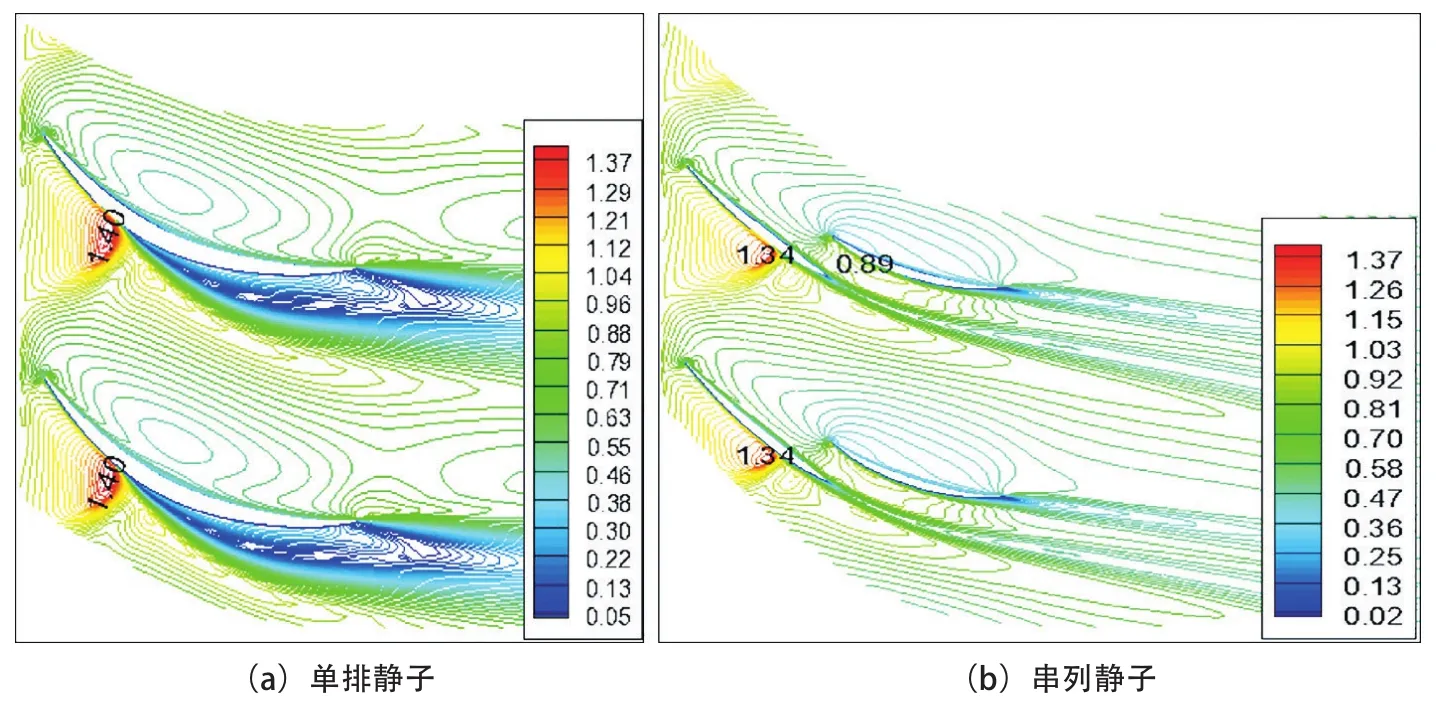

串列叶片的概念最早来源于飞机的机翼。早在20世纪20年代初,阿尔伯特·贝茨(Albert Betz)提出采用开缝式机翼来取代传统机翼,使气流偏转由原先一个完整的机翼来承担改由机翼的几个部分来实现,从而使机翼表面的边界层流动分离推迟发生,大幅增加了机翼的升力[1]。串列叶片技术在压气机上的应用可以追溯到20世纪40年代的轴流压气机。关于轴流压气机的串列转子及串列静子的一系列理论与试验研究,在一定程度上证明了串列叶片技术是使轴流压气机达到较高的级压比的有效方法。在一单级高负荷风扇静子的基础上引入串列静子进行改型设计如图1所示,可以看出与单排静子相比,串列静子的吸力面边界层分离范围大幅减小,静子通道内激波强度得到减弱,使得峰值效率点级压比提高了2%,级绝热效率提高了2.9个百分点[2]。串列叶片技术在航空发动机轴流领域已经有广泛的应用。例如,在阿都斯特、透默ⅢC、J85、威派尔522、AL-31F等发动机中作为轴流压气机的末级静子;在JT15D、阿杜尔、J69、JT8D、CF6-6、CFM56等发动机中作为末级风扇的静子;RD-33涡扇发动机压气机的第4级静子和第9级静子均使用了串列叶片技术,确保了压气机内部流场的稳定,有效地提升了其综合性能。除此之外,GE公司的J-79发动机的静子与波音公司的360直升机中AL5512发动机的转子也采用了串列叶片结构。

随着串列叶片技术在轴流压气机上的应用,研究人员也开始考虑将该技术用于离心压气机的设计中。但相比于轴流压气机,串列叶片技术在离心式叶轮机械上的应用研究开展得不多,但对串列叶片扩压器的研究取得了相对较好的效果,例如,中国航发动研所在一组合压气机离心级的径向扩压器设计中采用串列式叶片,效率提高了1.0%以上;在一涡桨发动机离心级的轴向扩压器上也使用了串列叶片技术,有效改善了压气机的性能。

图1 50%叶高马赫数等值线对比

图2 串列叶轮三维结构图

相比于在轴流压气机或离心压气机的径向扩压器与轴向扩压器的应用,串列叶片技术在离心叶轮的应用会有难度。在当前航空发动机中被普遍采用的半开式叶轮子午流道狭长且折转迅速,受到叶轮高速旋转、壁面曲率变化和叶尖间隙等因素的影响,其内部流动极为复杂,存在着分离、回流、叶尖泄漏流及射流尾迹等各种流动结构。随着离心压气机压比的不断增加,叶轮逐渐由高压亚声速叶轮发展为高压跨声速叶轮,除了引入较大的激波损失外,激波还会和边界层及各种涡系相互作用,进一步增大损失,减小离心压气机的效率和稳定工作范围。

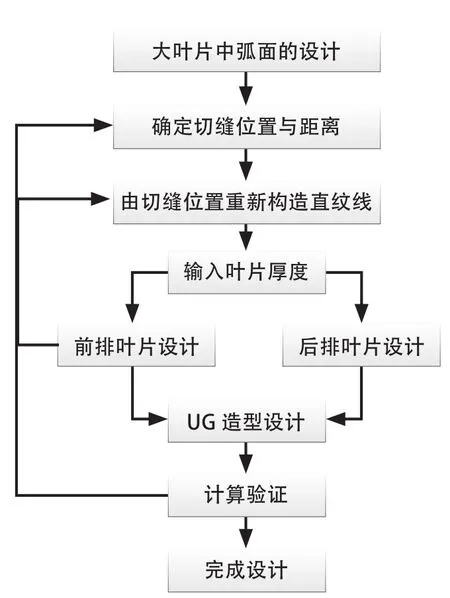

图3 气动设计流程图

总的来说,串列叶轮的引入是否能够提升离心压气机性能还未达成一致的结论,并且目前还没有设计准则来指导带串列叶轮的离心压气机设计。

串列离心叶轮的研究进展

离心压气机广泛应用于涡轴/涡桨发动机、小型涡喷/涡扇发动机及辅助动力装置(APU)中。在离心压气机叶轮的设计中使用串列叶片技术,与轴流压气机的串列转子一样有望起到改善性能的作用。串列叶轮的三维结构如图2所示,为了便于表述,将串列叶轮的前排叶片称为诱导轮(Inducer),后排叶片称为导出轮(Exducer)。

美国国家航空航天局(NASA)的刘易斯研究中心在20世纪70年代设立了一个在叶轮和叶片式扩压器上使用串列叶片技术的先进离心压气机试验研究项目[3],所设计的带串列叶轮的离心压气机在设计转速(80000r/min)的峰值效率为0.765,峰值效率点的压比为5.9,其中串列叶轮的峰值效率为0.813。美国于1988年开始实施综合高性能涡轮发动机技术(IHPTET)计划,在计划的第一阶段开展了串列叶轮研究,在第二阶段利用串列叶轮的研究成果进行新型高性能组合压气机的研究并取得重大进展。

中国航发动研所是国内首个系统性开展串列叶轮研究与试验工作的单位,以一型航空发动机的离心压气机为背景,利用自主开发的设计软件,在保持离心叶轮子午流道和叶轮直径等几何条件不变的情况下完成了串列叶轮的设计,采用存量压气机试验件资源,改进设计了串列离心压气机试验件进行性能试验研究,以考察串列叶轮对离心压气机性能的影响。串列叶轮的气动设计流程图与实物图如图3和图4所示。试验结果表明,在流量、压比均保持相当水平的前提下,采用串列叶轮的离心压气机整级效率比常规叶轮提高了1.0%。

图4 串列离心叶轮实物图

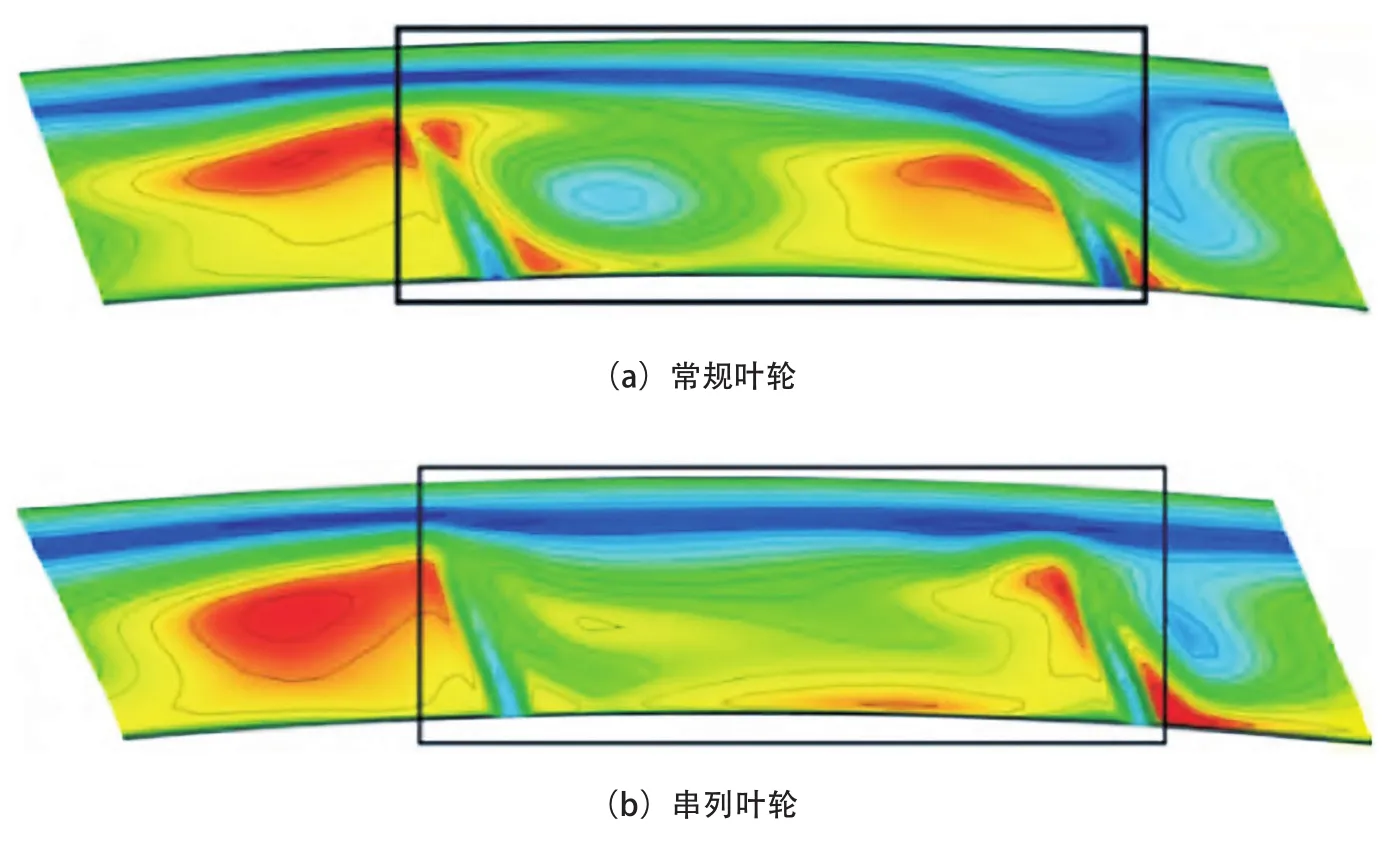

通过对比串列叶轮的研究成果发现,在一些研究中串列叶轮的引入能够提高叶轮效率,在另一些研究中串列叶轮的引入反而降低了常规叶轮的效率。但这些研究都普遍认为串列叶片技术能够改善离心叶轮出口的流场品质。中国科学院开展的常规叶轮与串列叶轮出口子午速度分布的对比研究如图5所示[4],从图中可以看出,常规叶轮出口流场很不均匀,存在较为显著的射流尾迹结构。射流与尾迹之间存在着动量与能量的交换,产生很大的掺混损失,同时导致下游径向扩压器的进气条件十分恶劣。相比之下,串列叶轮出口射流尾迹区的范围与强度明显减小,流场相对比较均匀,从而有利于改善叶轮与扩压器之间的匹配,提高径向扩压器的性能。在该研究中,串列叶轮的引入使离心压气机级的综合裕度和峰值效率较常规叶轮分别提高了1.3%和1.4%。

国内外研究普遍认为,串列叶轮诱导轮和导出轮的相对周向位置对离心压气机性能有较大的影响,但是研究得出的最佳相对周向位置却不尽相同。例如,德国宇航中心认为导出轮距诱导轮压力面27%叶片栅距时,压气机的喘振裕度最大[5];普惠加拿大公司、西安交通大学认为导出轮距诱导轮压力面分别为25%[6]、15%[7]叶片栅距时叶轮出口流场最均匀,没有周向偏置时叶轮的压比、效率最高;中国科学院和中国航发动研所均认为导出轮距诱导轮压力面25%叶片栅距时压气机级的性能最佳[4]。通过整理发现当导出轮距诱导轮压力面大于50%叶片栅距时的相对周向位置对叶轮性能的提升没有帮助,也就是说诱导轮不能太靠近导出轮的压力面。中国科学院的研究人员认为,在这种情况下诱导轮尾迹产生的低能流体会在导出轮压力面积累而导致流动分离,增加叶轮内部的流动损失[4];由于叶轮与扩压器之间存在着强烈的动静干涉现象,追求叶轮的最优性能并不一定能保证部件耦合得到的整级性能最优。因此,在压气机整级环境中对诱导轮与导出轮的相对周向位置进行合理选择与优化是非常有必要的。

图5 叶轮出口流场对比

串列离心叶轮的研究展望

提升压比

目前,关于串列叶轮的研究主要集中于压比较低的离心压气机,其离心叶轮一般为亚声速叶轮。随着离心压气机设计技术的进步以及新结构、新材料和新工艺的不断发展,单级离心压气机的压比大大增加,压比可达8.0甚至8.0以上。例如,法国赛峰集团的阿赫尤1和美国霍尼韦尔公司的131-9D的压比为8.0左右,赛峰集团的阿赫尤2K1的压比为9.5,日本三菱重工的MG5-100的压比为11.0,乌克兰马达西奇公司的MS-500压比高达11.5。因此,有必要探索串列叶轮在高压比跨声速离心压气机上的设计方法与实际应用。另外,目前仅在单级离心压气机上研究串列叶轮,在轴流—离心组合或双级离心等压气机上还有待研究。

以诱导轮的设计为突破

由于串列叶轮诱导轮的结构形式与轴流转子相似,并且随着压气机负荷越来越高,离心叶轮叶尖进口马赫数不断增大,在诱导轮的设计中可引入先进的高负荷轴流压气机叶片设计方法。例如,中国科学院的研究人员就选择了多圆弧叶型并使用预压缩设计来适应高叶尖进口马赫数[4]。此外,还可采用任意中弧线分布形式叠加叶型厚度的方法以期获得更好的效果,通过中弧线的走势控制叶片载荷沿弦长方向的分配并影响流场中的激波形态分布,不同的叶片厚度分布决定了叶型型面的曲率,影响叶型表面静压分布。需要注意的是,为了保证缝隙流道的形状,诱导轮在三维造型时须使用尾缘积叠,可能会存在强度和振动方面的问题。

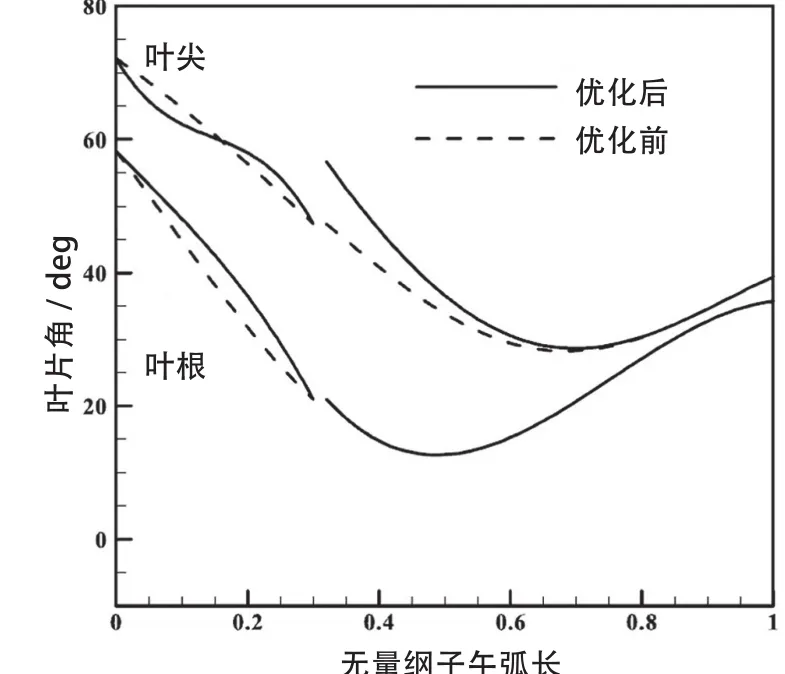

图6 串列叶轮叶片角优化前后对比

采用自动优化系统

传统的改进设计方法为获得理想的优化结果需要设计者经过多轮的“手动调整+三维计算验证”迭代,效率较低且有一定的局限性。随着计算机技术的高速发展,将优化算法与计算流体力学(CFD)技术相结合的方法应用于压气机气动优化设计,能在很大程度上缓解该问题。西安交通大学在串列叶轮上使用了该技术[7],其优化结果表明减小诱导轮叶根叶片型线曲率、诱导轮叶尖S型叶片角分布及增加导出轮尖部前缘叶片角可有效提高串列叶轮的压比和效率,优化后串列叶轮的叶片角分布与实物图分别如图6和图7所示。试验结果显示,优化后串列叶轮的压气机级设计转速(45000r/min)的峰值效率为0.796,喘点压比为2.76。

图7 优化后串列叶轮实物

非定常流动研究

研究表明,离心压气机的内部流场不仅在空间上非常复杂,在时间上也表现为强非定常。这种非定常性会对离心压气机的效率、运行工况范围和稳定性等气动性能产生较大的影响[8]。在带有串列叶轮的离心压气机内,由于诱导轮和导出轮之间几何位置相邻较近,在诱导轮与导出轮之间的间隙处,非定常效应不仅强烈而且复杂,其流动规律、干扰机理以及对性能和结构的影响均与单列动—静叶片排为干扰源的非定常流动不同,目前在串列离心叶轮上还未有非定常性的相关研究。

结束语

与传统的单列叶片相比,串列叶片的结构复杂性增加,设计难度较大且加工也变得更加麻烦。尽管如此,串列叶片技术带来的优势却不能被忽视,尤其是在离心叶轮上,串列叶轮的效果还没有完全发挥出来。经过精细设计前、后排叶片的叶型并合理安排其布局方式,串列叶片技术有望使离心式压气机的载荷水平更上一个台阶。

(吴悠,中国航发动研所,助理工程师,主要从事航空发动机压气机气动设计研究)