动静轴结构的旋翼轴构型研究

■ 黄湘龙 尹凤 王文凯 赵思波/中国航发动研所

动静轴结构的旋翼轴是一种独立单元体结构的新型旋翼轴构型,本文对自主设计的动静轴结构开展了载荷分配系数关键特性研究,利用有限元软件建模计算分析和开展多通道加载试验验证,动静轴结构综合载荷分配系数不低于95%,为动静轴结构旋翼轴的工程应用提供了参考。

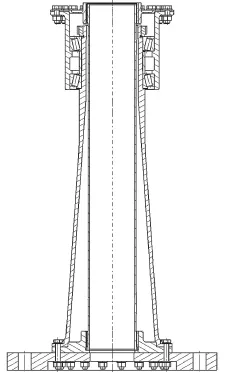

旋翼轴是驱动直升机旋翼转动的关键零件。现有旋翼轴大多为单轴悬臂梁结构,受载复杂,质量和疲劳寿命难以满足设计要求,同时旋翼轴暴露在机体外部,战斗中被子弹击中损坏的概率大。动静轴结构的旋翼轴是一种独立单元体结构的新型旋翼轴构型,如图1所示,由一根装在内部的动轴和一根装在外部的静轴组合而成。理想条件下,动轴传递扭矩,静轴传递旋翼升力和弯矩,实现载荷分配传递,简化了传动链上零件的受载,降低了零件的设计难度,减轻质量并减少变形,使零件容易满足疲劳寿命,提高了可靠性。另外,内部的动轴有了外部的静轴保护,降低了战斗中被损坏的概率,能有效提高旋翼轴抗弹击性能。目前,“阿帕奇”直升机和西科斯基的先进旋翼传动系统研究(ART)计划的传动系统方案中均采用了动静轴结构的旋翼轴。

动静轴结构介绍

在动静轴结构中,静轴的上部与旋翼桨毂连接,下部与直升机机体平台连接;动轴的上部与旋翼桨毂连接,下部与主减速器输出轴连接。理论上,直升机旋翼系统产生的升力载荷不经过主减速器而直接传递至机身,主减速器主要承受旋翼系统产生的扭矩,旋翼系统产生的载荷在动静轴组件中分开传递,使主减速器的受载情况得到简化。动静旋翼轴作为桨毂、主减速器和机身的动力连接枢纽[1]。实际工作中,静轴(外轴)在承受旋翼升力载荷(拉力和弯矩)后,由于存在受载变形将导致部分升力载荷传递到动轴,使得载荷分离不彻底,易导致配合花键偏载、严重磨损及动轴疲劳寿命低等故障的发生。

图1 动静轴结构示意图

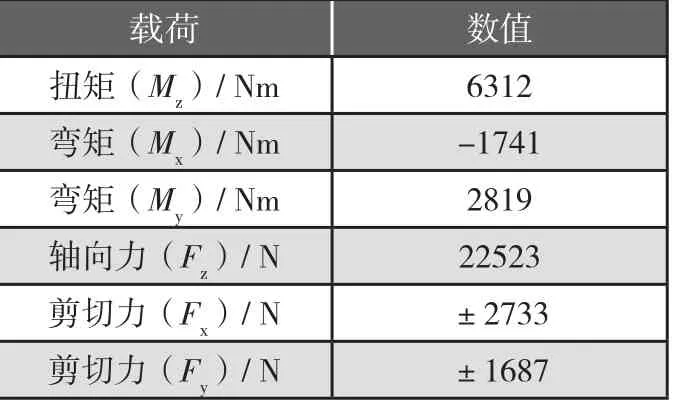

笔者以国内一款直升机的主旋翼轴尺寸、转速、限制载荷为参考对象(见表1),根据动静轴结构原理,设计了一种动静轴结构的旋翼轴。为了评估该结构中动轴和静轴的载荷分配效果,开展了载荷分配效果的有限元建模仿真分析和多通道加载试验验证研究。

表1 主旋翼轴限制载荷

载荷分配效果的建模仿真分析

建立仿真分析模型

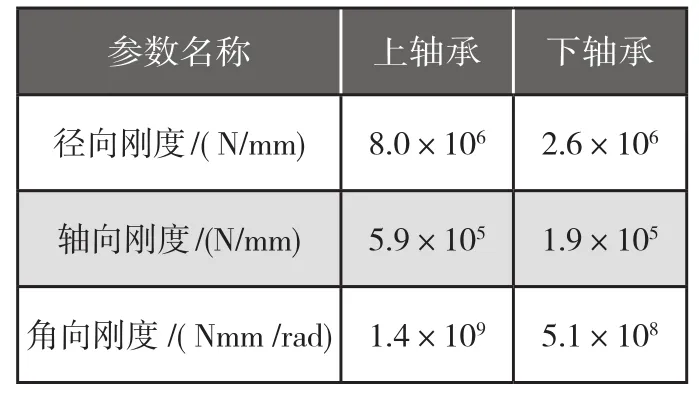

采用ANSYS Workbench[2]进行有限元前、后处理以及非线性接触分析,建立了考虑真实模拟轴承刚度、花键接触等边界条件的动静旋翼轴结构分析模型,如图2所示。计算模型中的三维实体均采用10节点四面体单元进行网格划分,共划分979313个节点、566646个单元;上、下轴承采用弹簧单元进行模拟,弹簧的刚度(见表2)利用Romax Designer 14.5软件[3]计算获得轴承的刚度值;动轴上、下花键处采用摩擦系数为0.1的摩擦接触,其余连接处采用绑定接触。

计算载荷分配系数

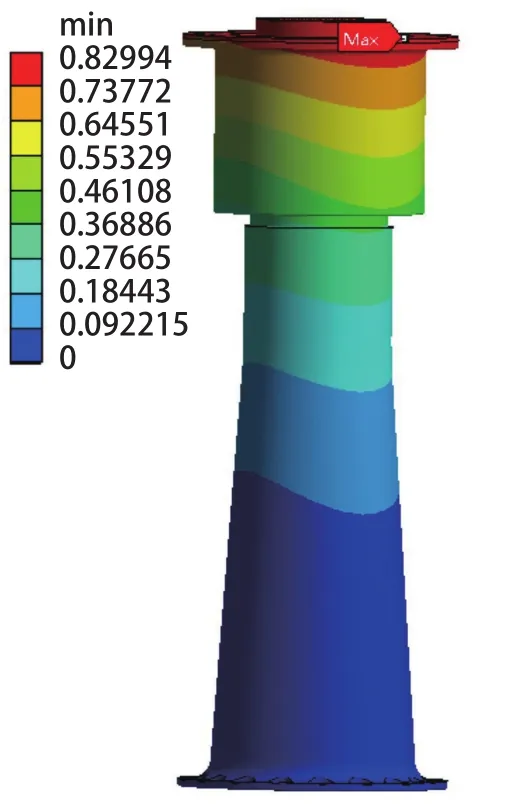

通过仿真计算获得了动静轴结构分析模型当量应力和变形分布,如图3和图4所示。

表2 轴承刚度值

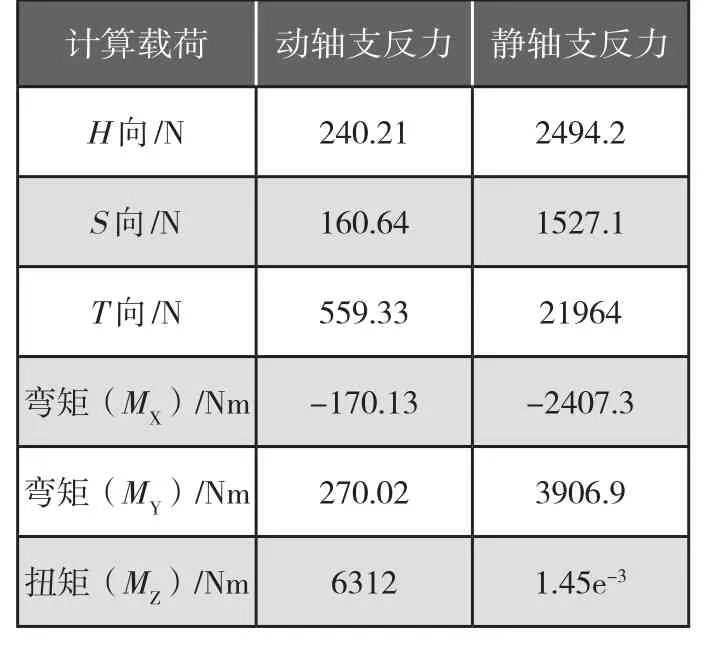

表3 动静轴结构模型中支反力结果

图2 动静轴结构分析模型

图3 静轴当量应力分布(MPa)

图4 综合变形分布

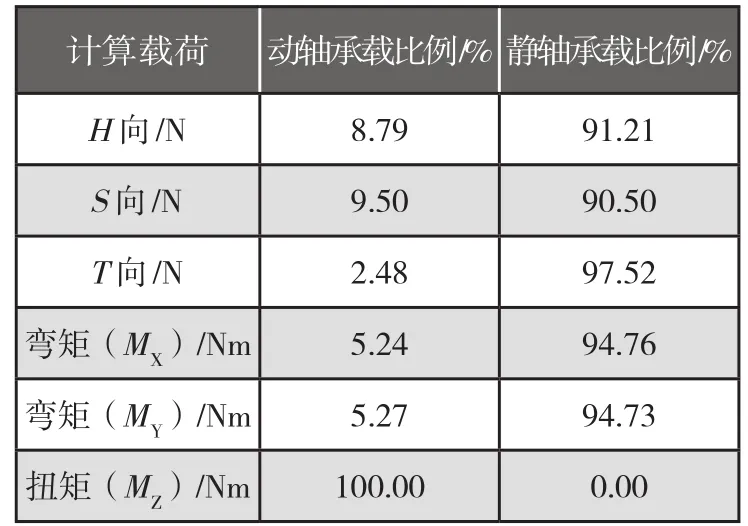

在动静轴结构分析模型中,提取约束位置的支反力和支反力矩,详细结果如表3所示。

表3中Mx和My需要剔除由于剪切力产生的弯矩后再计算弯矩分配比例,如表4所示。

计算结果表明:由于剪切力与弯矩存在相互影响,若不考虑剪切力的影响,动静旋翼轴结构中的弯矩(剪切力)主要由静轴承受,约占总载荷的95%,动轴承受少部分残余剪切力(弯矩)载荷,约占总载荷的5%;扭矩100%完全通过动轴传递,动轴承受了100%的扭矩;拉力主要通过静轴传递,静轴承受约97.5%的

表4 动静轴结构模型中承载比

开展载荷分配验证试验研究

轴向力,动轴承受约2.5%的拉力;计算综合载荷分配系数不小于95%。

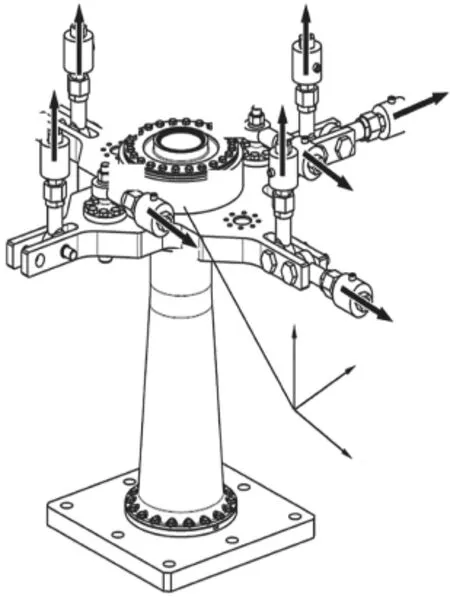

零件加工完成后,进一步开展动静轴结构载荷分配试验,来验证仿真分析结果的准确性,试验在验收合格并且处于正常工作状态具有多通道加载功能的专用结构试验器上进行,如图5所示,通过对动轴和静轴粘贴应变片,对试验件采用8通道手动加载试验方法[4](由F1~F4实现轴向力FZ、MX和MY施加,由F5实现剪切力FX的施加,由F6实现剪切力FY的施加,由等大反向的F7、F8合成实现扭矩MZ的施加),按表1中的试验载荷(因试验件为缩比件,加载载荷取表1的1/8)进行加载,加载试验如图6所示。

表5 动静轴结构载荷分配验证试验结果

图5 载荷分配验证试验加载方案

图6 载荷分配验证试验现场照片

分析试验后动轴与静轴的应变数据,得到试验结果如表5所示。

通过本轮载荷分配试验,可初步获得试验件载荷分布规律如下:

● 试验件的剪切力主要由静轴承受,占总载荷的95.5%~97.3%,动轴承受少部分残余剪切力载荷,占总载荷的2.7%~4.5%,剪切力载荷分配系数在95.5%以上;

● 试验件的拉力(轴向力)主要由静轴承受,占总载荷的95.1%~98.2%,动轴承受少部分残余剪切力(轴向力)载荷,占总载荷的1.8%~4.9%,弯矩载荷分配系数在95.1%以上,考虑实际运转情况下花键连接处有润滑油或润滑脂,摩擦系数更低。因此,实际工况下动静轴的轴向力载荷分配系数将比试验结果更高;

● 试验件的弯矩主要由静轴承受,占总载荷的97.1%~99.8%,动轴承受少部分残余弯矩载荷,占总载荷的0.2%~2.9%,剪切力载荷分配系数在97.1%以上;

● 试验件的扭矩几乎完全由动轴承受,扭矩载荷分配系数在99.5%以上;

● 综合前述结果,试验件综合载荷分配系数为95.1%(取各项载荷分配系数的最小值)。

结束语

结合国内一款直升机主旋翼轴的尺寸参数和限制载荷,本文设计了一种动静轴结构的新型旋翼轴构型,通过开展动静轴结构的有限元建模仿真分析和载荷分配验证试验,获得了动静轴结构的实际载荷分配系数不低于95%的试验数据,为下一步开展1∶1全尺寸的直升机传动系统动静旋翼轴的工程应用打下了基础。

(黄湘龙,中国航发动研所,工程师,主要从事直升机传动系统设计工作)