微型晶体测温技术发展

■ 李杨 石小江 张娜 李志敏/中国航发涡轮院

将微型晶体测温技术应用于航空发动机的温度测量试验一直是前沿性的热点研究方向。微型晶体测温技术能够在航空发动机复杂的试验环境中取得高试验成活率,是解决航空发动机表面、气流温度测量的理想方法。

在航空发动机研制过程中,高温测量是航空发动机测试中难度较大的关键技术,准确测量热端部件的表面和气流温度对设计验证与优化、故障诊断及寿命评估等都是十分重要和必要的[1],微型晶体测温技术被广泛应用于航空发动机温度测量试验中,尤其是涡轮工作叶片的温度测量,对解决测温难题有着重要的现实意义[2]。大量的研究成果表明,微型晶体测温技术是在高温、高速、高压气流环境下叶片、盘、轴等旋转部件表面和气流温度测量的理想方法,能够解决涡轮叶片气膜孔间、缘板、榫头、涡轮叶片进出口燃气、气冷叶片内部冷气、节流孔等航空发动机典型位置的表面或气流温度测量,具有较强的工程实用性[3]。

微型晶体测温技术被广泛应用在航空、航天、航海等领域,美国、俄罗斯、乌克兰、英国等国家的大量技术人员对微型测温晶体的制造方法及应用进行了大量的研究工作,取得了卓有成效的进展,并成为一种主流的航空发动机测温技术[4]。

微型晶体测温技术与特点

工作原理

晶体测温技术是一种基于温度记忆效应并以晶体材料辐照缺陷的热稳定性为基础建立起来的测温技术。

晶体测温传感器所用材料为碳化硅单晶体。通过中子辐照后,晶体原子被撞击,导致原子离位,能够产生大量、稳定的非平衡缺陷。当晶体经历高温后,缺陷将逐步回复至辐照前的状态。这一过程中,在所经历的最高温度持续时间一定的条件下,缺陷的回复程度与所经历的最高温度成单一函数关系。通过对缺陷浓度的检测则可以获取所经历的最高温度。

辐照缺陷的浓度可通过材料的多种物性表征,例如,晶格间距、电阻率、热导率等晶体参数,建立起与所经历最高温度的关系,晶体参数可以利用X射线衍射仪(XRD)进行精确测量。

在测温晶体传感器研制过程中,需要建立不同恒温时间条件下,晶体参数和温度之间的标定曲线,以便当传感器使用后,利用测量得到的晶体参数值来查询标定曲线就可以获取到温度值。

应用方式

当测温晶体传感器的外形尺寸小于0.4mm×0.4mm×0.4mm时,被称为微型测温晶体,能够在航空发动机等工程实际中应用。

微型测温晶体技术具有传感器尺寸微小、无须测试引线、可高密度阵列式布点获取温度云图、实际测量精度高、试验成活率高等优点,满足温度测试技术的小型化、阵列化、系统化、智能化的发展趋势。特别适用于旋转、运动部件,小空间间隙以及密闭/半密闭腔体等部位的温度测量,在众多领域都有着广泛应用。

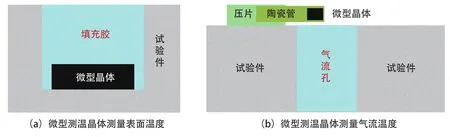

通过使用专用设备和工具来完成对微型测温晶体在试验件上的不同安装方式,可以实现测量表面温度或气流温度,属于非干涉、非侵入测试。其中,通过嵌入式的安装可测量表面温度,通过支撑式安装可测量气流温度,如图1所示[5]。

图1 微型测温晶体的两种安装方式

发展概况

俄罗斯库尔恰托夫研究所

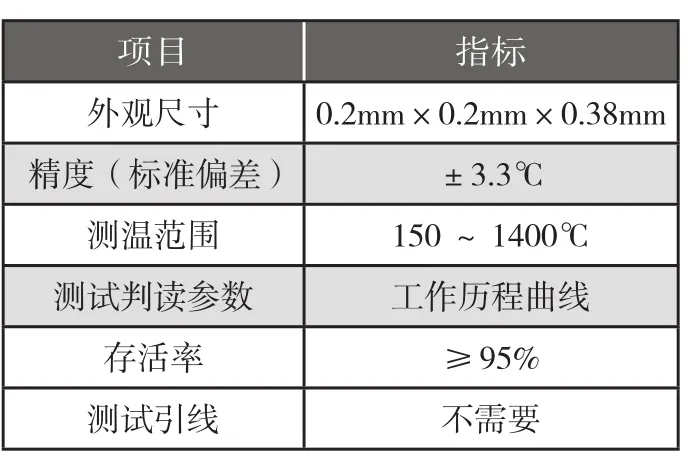

俄罗斯库尔恰托夫研究所作为俄罗斯重点科研机构,在核能、基础物理、纳米、生物和信息技术等领域具有雄厚的科研实力。晶体测温技术是由库尔恰托夫研究所发现并加以利用,曾荣获全苏联国民经济展览中心金奖并获得苏联部长委员会奖金。其研究的经中子辐照后的金刚石为第一代晶体测温传感器材料,经中子辐照后的碳化硅为第二代晶体测温传感器材料。库尔恰托夫研究所晶体测温传感器的主要技术性能如表1所示。

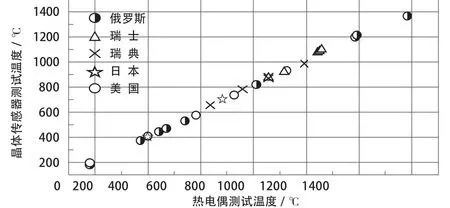

库尔恰托夫研究所研发的晶体测温传感器广泛应用于航空、航天、机械制造和能源领域,包括用于测量航空发动机涡轮叶片、涡轮盘,航天飞行器防热材料,内燃机阀门和活塞环、滚珠轴承等的温度。与此同时,库尔恰托夫研究所的碳化硅晶体传感器也被推广应用到了多个国家。俄罗斯、美国、瑞典、日本、瑞士等5个国家采用热电偶与库尔恰托夫研究所晶体传感器同时在同样位置测得的结果对比如图2所示,可见两种测温方式测得的结果吻合较好。

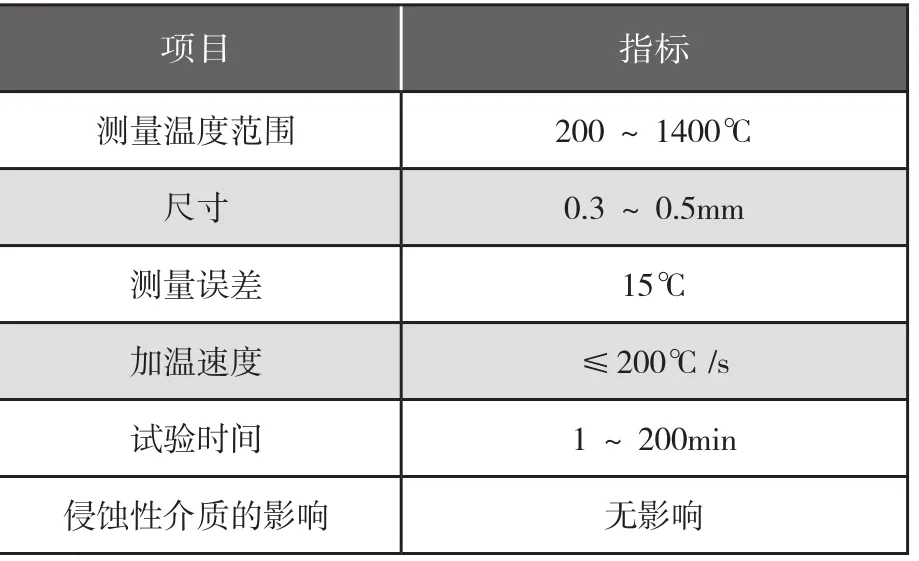

美国LG Tech-Link公司

美国LG Tech-Link公司是一家专营均匀晶体温度传感器(UCTS)的公司。由于UCTS具有可高密度安装及可用于难以接近的特殊位置和旋转件上的优点,已在航空燃气涡轮发动机、燃气轮机、火箭发动机、涡轮增压器、燃料电池和往复式发动机中得到广泛应用。该公司生产的测温晶体的主要性能指标如表2所示。

LG Tech-Link公司还研发有一款软件,该软件可根据测量出的晶格参数的变化、时间历史图表和标定曲线图,确定晶体传感器所经历的最高温度。通过实际中已实施完成的成功项目,总结出了一套处理晶体传感器应用中系统误差的方法,即先确定潜在的误差来源,接着使用有限元法分析建模,然后通过改变传感器布局、改进安装技术等方法减小或消除误差,如无法消除误差,则定量评估误差。

乌克兰前进设计局

乌克兰前进设计局使用微型测温晶体技术有约30年的历史,该技术被大量广泛地用来测量表面、气流温度,积累了十分丰富的工程应用经验,并形成了标准化的应用体系。

表2 LG Tech-Link公司的UCTS主要性能指标

表1 库尔恰托夫研究所晶体测温传感器主要技术指标

图2 库尔恰托夫研究所微型测温晶体应用效果

前进设计局在AI-25TL排故方案的两轮验证试验中均使用了该技术。AI-25TL发动机在使用过程中涡轮第一级导叶叶身部位出现了氧化和积炭故障,故障原因疑似与导向器叶片冷却系统工作不稳定和冷却效果较差有关。

在第一轮验证试验中,乌克兰前进设计局开发的一种方法对原始和改进后的导向器冷却系统实施了对比测温,测温过程中使用了晶体传感器。测温结果表明,改进后叶片冷却效果最好的位置在叶盆、叶背和前缘处,冷却效果最差的位置在尾缘中间截面。测试结果表明,AI-25TL排故方案验证试验采用晶体测温技术可行且有效,晶体测温数据验证了计算结果,试验结果对发动机后续改进提供了参考。在第一轮验证试验后,导向器内缘板上又出现了腐蚀/侵蚀性损耗及积炭的故障。

在第二轮验证试验中,决定通过在导向器进口内机匣处吹送空气进行补充气膜冷却,达到更有效冷却内缘板、降低其温度的目的。第二轮试验分两个阶段开展:第一阶段在发动机原有叶型上进行试验;第二阶段在同一发动机经过补加工的叶型上进行试验,试验时不拆除燃烧室,所采用的测温手段为晶体传感器。同样采用晶体传感器测量了第一级导向器叶片内缘板温度、第一级工作叶片叶身型面温度和燃烧室出口燃气温度场。测试结果表明,补充冷却内缘板使得涡轮第一级导向器叶片内缘板、第一级工作叶片榫头、根部截面、中间截面、叶尖截面等多部位温度明显降低,并未导致燃烧室出口燃气温度场恶化和涡轮第一级工作叶片温度状态恶化。晶体传感器测量结果充分验证了采取补充吹入空气来降低涡轮第一级导向器内缘板温度的措施可行且值得进一步推广。

德国西门子公司

德国西门子公司在其研发的系列燃气轮机中,均大量使用了微型晶体测温技术[6]。在GTX100燃气轮机的一次测温试验中,使用约2000个微型晶体传感器,其中的3个叶片上每个安装有90个晶体传感器,如图3所示,试验中微型晶体传感器存活率达95%。

该公司还开展了微型晶体测量气流温度的应用。在GTX100燃气轮机进行的试验中,第3级涡轮的叶片上安装了晶体传感器,测量气流温度的晶体传感器安装在前缘尖端的小陶瓷棒尖部,如图4所示。测得的温度和实际温度之间差异最大仅为4℃,对转子叶片的气体测温,晶体传感器存活率低于金属测温和叶轮测温,120个晶体传感器成活率为80%。

图3 安装微型晶体测量表面温度的涡轮叶片

图4 安装微型晶体测量气流温度的涡轮叶片

美国霍尼韦尔公司

2008年,霍尼韦尔公司发动机试验中出现了高压涡轮第2级导向器氧化破裂、第1级工作叶片叶冠氧化缺损、涂层及金属损失等故障。排故中进行了计算流体力学(CFD)仿真和试验测试分析,将CFD的温度分析与采用晶体传感器测温数据进行了对比。

在试验中,采用了350多个碳化硅微型晶体传感器测量叶冠腔不同处,盘、叶片、叶盆、叶背以及缘板上的金属温度。在此次高温燃气吸入导致涡轮故障的排除中,同步开展了CFD和碳化硅晶体传感器测量,晶体测温试验数据进一步证实了分析的置信度,证明CFD耦合分析方法是可靠的。同时也验证了通过减少高涡叶冠和外端壁间的轴向间隙达到腔体降温的排故改进措施是可行的。

中国微型测温晶体技术的研究

我国晶体测温技术研究于21世纪初起步,高校和科研院所开展了技术研究工作,并进行了探索性研究,开展了大量的理论研究及实验室验证试验工作。

图5 微型晶体测温技术应用发展方向

天津大学在测温晶体技术方面开展了理论研究工作,对中子辐照后晶体的材料的导电、电学等物理性能进行了研究,并利用X射线衍射仪对中子辐照 6H-SiC 的缺陷及退火特性进行了研究分析[7-8]。中国航发动力所研究了基于SiC 晶体材料的测温技术,对退火特性、温度判读方法等进行研究[9]。

本文作者联合山东交通学院对晶体测温技术的全技术链进行了研究,包括工作原理、制造方法、安装与拆除工艺、标定试验以及应用技术等方面。并利用外形尺寸不大于0.2mm×0.2 mm×0.3 mm的微型晶体传感器在国内首次应用于航空发动机高压涡轮工作叶片等转动件的高空模拟试验中,在高温、高压、高速燃气流的冲击下和叶片高速旋转的工况下附着牢靠,试验成活率为100%。通过技术研究,形成了标准化的研制与应用体系,编制了技术规范。

发展展望

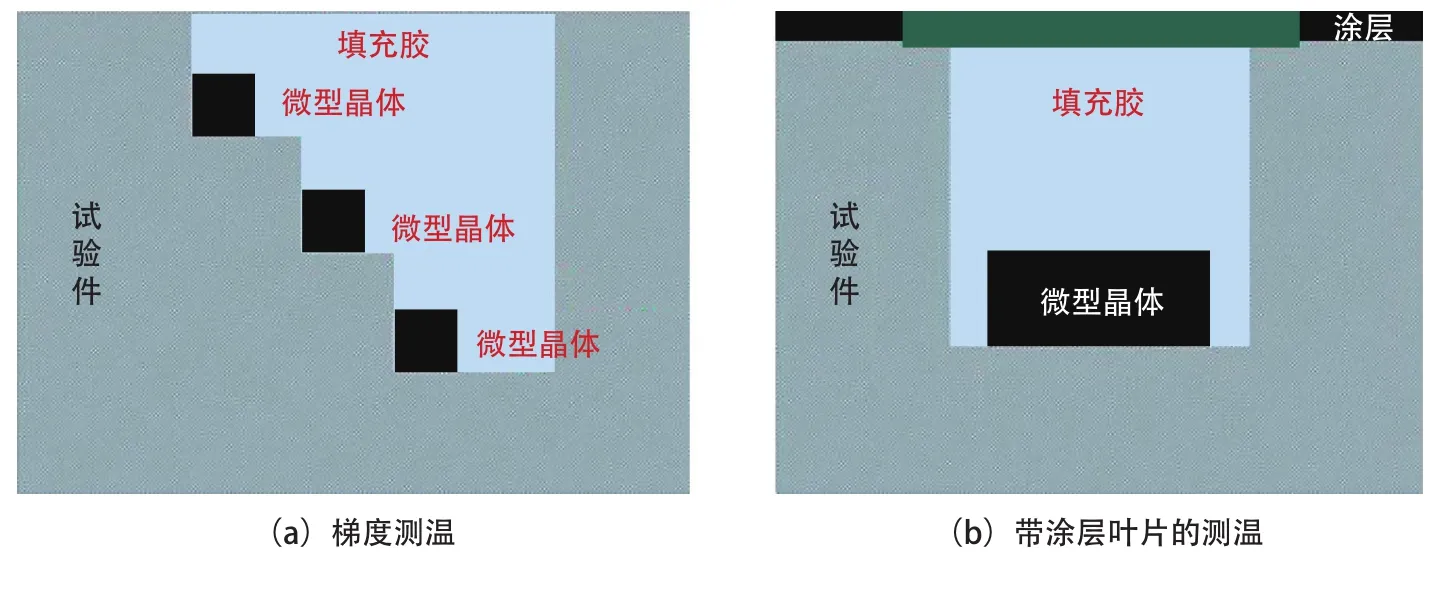

基于微型晶体测温技术的特殊优势和工程实用性,随着研究的深入和工程应用的展开,近年来微型晶体测温技术方面的研究取得了令人鼓舞的进展。随着航空发动机对测试技术需求的不断提高,微型晶体测温技术还需从以下几个方面进行深入研究:加快微型晶体测温技术行业标准的编制,规范技术的应用与发展,为推广应用提供技术指导;加速国产微型测温晶体传感器的批量化生产,全面实现技术国产化,打破国外技术封锁,进一步降低技术应用成本;进一步拓宽现有微型晶体测温技术的测温范围,提高实际测温精度;开展微型测温晶体测量试验件沿壁面深度方向的梯度测温,带涂层叶片的测温应用研究,如图5所示;探索氮化铝等新材料晶体测温的研究,发展第三代微型晶体测温传感器,为复合材料的测温奠定基础。

结束语

航空发动机表面及气流温度的分析与计算均须通过试验测试进行验证。研究表明,基于微型晶体测温技术的自身优势特点,能够解决其他测温方法难以实现的高温转动、运动部件以及其他特殊条件下的测温难题,能够在恶劣的工况下,得到高试验成活率和高测试精度,实现待测位置的精确点测温,并通过阵列式布点得到温度云图,为设计优化提供关键的温度数据。

(李杨,中国航发涡轮院,高级工程师,主要从航空发动机特种测试技术研究)