特种设备作业人员安全能力评估预警体系研究

杨德屏 熊治 王桂素 汪晓 姜楠心

摘 要:从保证特种设备作业人员作业安全的角度出发,基于特种设备作业人员不安全行为产生的原因,本文提出了特种设备作业人员安全能力评估预警体系的总体技术路线。根据安全能力的定义,以桥式起重机司机和叉车司机为切入对象,通过对不同作业项目的作业人员进行安全素质能力评估、行为表现评估、所从事相应岗位的作业风险评估,建立一套基于安全能力与岗位作业相匹配的人员安全能力评估预警体系,实现特种设备作业人员的安全能力与不安全行为动态评估与预警。最后依据上述评估预警体系,对30名叉车司机的安全能力进行实证研究,并以其中2名具有代表性学员为例进行详细评估过程与结果展示,验证了体系的可行性。

关键词:特种设备作业人员 安全能力 岗位作业风险 评估预警

Abstract: From the perspective of ensuring special equipment operators safety, this paper puts forward the overall technical route of the early warning system for safety capability assessment of special equipment operators, based on the causes of their unsafe behaviors. According to the definition of safety capability, taking bridge crane driver and forklift driver as an example, through the evaluation of safety quality ability, behavior performance and the operational risk assessment of the corresponding positions, a set of early warning system of personnel safety capability assessment based on safety capability and post task match is established to achieve the dynamic assessment and early warning of the safety capability and unsafe behavior of special equipment operators. In the end, based on the aforementioned assessment and early warning system, an empirical study was conducted on the safety capabilities of 30 forklift driver trainees and the feasibility of this system is verified by taking the evaluation results of two of them as an example.

特種设备广泛用于国民生产和人民生活,因其具有较大危险的特性,一旦发生事故可能会造成严重的人身伤亡及重大财产损失。多年来,国家通过健全特种设备法规体系,加大监管力度,强化企业主体责任等多种举措加强风险防控和隐患治理,有效防范和坚决遏制了重特大事故发生。参考全国特种设备安全状况通报(2009—2018),对10年的安全状况数据进行统计分析,全国万台特种设备死亡率从2009年的0.76下降到了2018年的0.22。虽然特种设备总体安全形势较平稳,但事故造成的社会影响常使其处于舆论的风口浪尖。

据统计,接近80%的事故发生在使用环节,作业人员违章操作、违规使用、管理不善等是造成事故的主要原因。近5年来,起重机械和场(厂)内专用机动车辆的事故起数和死亡人数在所有特种设备种类中占比最大,且在进行操作时人机交互频繁。因此,以桥式起重机司机和叉车司机为切入对象,进行特种设备作业人员安全能力评估预警体系研究,对于掌握作业人员安全状态、降低事故发生率具有重要意义。

为科学评估相关岗位作业人员的安全能力,国内外众多学者展开了系列研究。周鹏等[1]指出从业人员的安全能力与岗位要求相匹配的重要性,由此设计出从业人员安全能力的评估系统;Liu Q L等[2]在充分研究风险因素和安全控制能力对应关系的基础上,利用安全熵安全木桶理论建立了指标模型;冯云晓等[3]基于“情景—任务—能力”的规划分析过程,建立了事故应急准备能力评估指标体系;刘玉等[4]基于能岗互交原则,提出保持系统的稳定运行的前提是保证员工内在特质与其作业任务需求相匹配,并构建了电力企业作业人员安全能力评价体系。为实现作业人员安全预警,兰国辉等[5]明晰了环境因素对员工安全行为表现的主要影响地位,并针对环境建立测量平台实施动态预警;撒文齐等[6]引入物联网技术,搭建施工信息平台,实现环境数据的实时动态采集、传输和判断;S.U.Han等[7]基于视觉监控,评估了一种运动分类方法检测特定运动数据,提供对工人行为的预警以及确定适当的矫正。

上述文献为本次安全能力的研究提供了一定的理论基础和实践指导,然而在安全能力方面,人岗之间的匹配关系较模糊,关于人的因素的安全预警不够。且就特种设备行业而言,研究多针对设备安全进行评估[8-11],涉及人员安全的研究较少。本文从特种设备作业人员不安全行为产生的原因出发,建立安全能力与岗位作业风险相匹配的安全能力评估预警体系,采用多种测量方式进行科学测评,最终实现特种设备作业人员安全能力与不安全行为的动态评估与预警。

1 特种设备作业人员安全能力评估预警体系构建

特种设备作业人员安全能力评估预警是指从内在因素与外在行为表现对各作业项目的人员安全能力和岗位的作业风险进行科学的量化评估后,结合二者匹配结果和不安全行为的记录与评估情况,对作业人员的安全能力胜任情况和操作过程中不安全行为进行动态监控及预警,体系如图1所示。

1.1 特种设备作业人员安全能力评价体系

本文通过研究众多学者对安全能力的定义、涉及的研究对象及学科范围,结合特种设备作业内容、特点及事故成因,重点从特种设备作业人员的不安全行为产生的原因出发进行系统分析,将特种设备作业人员安全能力定义为:在作业现场,通过运用自身的知识技能、良好的生理素质及心理素质完成作业任务,并将不安全行为发生的概率降到最低的能力。根据定义,为更好量化评估,从作业人员的内在因素即安全素质能力和外在行为表现这两个维度进行安全能力的评估。

1.1.1 安全素质能力评价指标体系

通过对特种设备作业人员的人因事故进行统计和分析,在参考相关研究文献的基础上,结合不同作业项目工作内容,初步确定指标库;成立由特种设备行业专家、监察人员、有多年实操经验的培训教师组成的10人专家团队(后文均称为专家团队),采用专家打分法来表征各指标的必要程度和重要程度,经过分析归纳,最后确定特种设备作业人员安全素质能力的评价指标体系A如图2所示。安全素质能力体系由生理素质B1、心理素质B2、知识及技能素质B3等3个一级指标、38个二级指标组成。

1.1.2 行为表现评价体系

本文的行为表现主要指作业人员在作业过程中安全行为表现,即对作业人员在作业过程中出现的不安全行为进行记录并评估。通过对国内连续8年的典型特种设备事故进行统计分析,参考众多学者的研究结果,结合实地调研记录,根据专家团队意见,确定关键不安全行为;统计各类事故发生频率及事故发生的后果,结合专家打分法确定的各不安全行为风险值及等级,最终形成行为表现评价体系。

1.2 特种设备作业人员岗位作业风险评价指标体系

本文中特种设备作业人员岗位作业指作业人员从事对应作业项目的全部作业内容。对作业人员的相关事故进行统计分析,并采用系统分析法对指标进行筛选、归类,最后采用调查问卷法对专家进行调研分析剩余指标,最终得出作业人员岗位作业风险评估体系X如图3所示

2 特种设备作业人员安全能力评估预警模型构建

2.1 安全能力评估

特种设备作业人员安全能力S是对作业人员的内在因素即安全素质能力A和外在行为表现B进行评估,如式(1):

其中,s为作业人员的安全能力得分,a为作业人员的安全素质能力测试得分,b为作业人员的行为表现得分;α和β分别为安全素质能力和行为表现权重,且α+β=1。

2.1.1 安全素质能力的确定

采用专家打分法综合确定安全素质能力各指标权重,根据作业人员各指标测评得分,可以根据加权平均法计算出作业人员的安全素质能力A,如式(2):

式中,a为作业人员的安全素质能力测试得分,δ、ε、γ分别为安全素质能力各一级指标(即生理素质、心理素质和知识技能素质)权重,且δ+ε+γ=1;mij表示第j个一级指标下第i个二级指标的权重,nij表示第j个一级指标下第i个二级指标的得分,且。

2.1.2 行为表现的评判及量化

根据不安全行为的危险程度,将不安全行为等级划分为五级,设置評判集V={ν1,ν2,ν3,ν4,ν5},其中ν1、ν2、ν3、ν4、ν5分别对应可接受风险不安全行为、一般风险不安全行为、较大风险不安全行为、重大风险不安全行为和特别重大风险不安全行为,不同风险等级对应不同的扣分标准。

由于不安全行为的考核较为细微,数目较多且扣分标准分值较重,难以用百分制进行考核,因此确定行为表现B得分为得分占总分的百分占比,如式(3):

式中,b为特种设备作业人员的行为表现得分;假设该作业项目有n种不安全行为,qi表示第i种不安全行为的标准扣分分值,fi表示第i种不安全行为在实测中的出现次数。

2.2 岗位作业风险评估

特种设备岗位影响因素复杂,具有不确定性、难以精确描述的特点。集对分析法能有效考虑事物确定与不确定性之间相互关系,可较好判断岗位作业风险等级[12-14]。

2.2.1 集对分析法原理

集对分析法的基本理论是两个集合Z和P建立集对H(Z,P),在这两个集合的特性上是进行同异反的分析比较,联系度μ表示为

式中,N为集对H共有的特性;为集对H相同的特性个数;β为集对H相对立的特性个数;为集对H中既不相同又不相对立的特性个数;i为差异度系数,;j为对立系数,一般取-1。

2.2.2 基于集对分析法的岗位作业风险评价模型

结合岗位作业风险指标体系,基于集对分析方法,建立岗位作业风险评价模型,确定岗位作业风险等级。

(1)岗位作业风险评价集。

为满足各岗位作业风险评价的需要,依据作业风险程度,将风险等级划分为五级,设置评价集,其中ω1、ω2、ω3、ω4、ω5分别对应可接受风险、一般风险、较大风险、重大风险和特别重大风险。

(2)集对模型的构建。

由于研究建立了岗位作业风险评价指标体系X和评价集W,设集合表示各指标评价值集合,集合P表示各指标所对应的评价等级标准的集合,根据集对分析基本理论,建立两集合的集对H(Z,P),其中:

(3)联系度的确定。

确定准确的联系度是决策结果可信的关键。具体构造方法为当作业风险指标处于级别范围内时,则认为是同一,联系度1;若作业风险指标处于相隔的级别中,则认为是对立,联系度为-1。

(4)确定加权平均联系度。

由上述(8~12)式,可得到求出各指标各等级的联系度矩阵μij后,结合专家打分法确定的评价指标权重向量,确定评价对象的综合联系度矩阵μj,即评价对象整体与各评价等级的联系度。

(5)确定风险等级。

对于联系度矩阵μj,依据μp=maxμj,1≤j≤5,p∈{1,2,…,5}取矩阵中的最大值,则该值对应的评价等级为作业风险评价等级wp。

2.3 预警的实现

在对作业人员的安全能力和岗位的作业风险评估进行科学的量化评估后,结合二者匹配结果和不安全行为的记录与评估情况,对作业人员的安全能力胜任情况和操作过程中不安全行为状态进行动态监控及预警。为安全管理人员做出相应决策提供依据。预警体现在如下两方面:

(1)对作业人员的安全能力是否能胜任岗位安全需求进行预警。将各作业项目对应的岗位作业风险等级ω与作业人员安全能力水平s进行匹配,当实际安全能力得分未达到岗位作业风险等级所要求的安全能力得分时,则判断为不匹配,并进行及时预警。

(2)对作业人员出现的不安全行为进行预警。根据作业人员日常生产过程中出现的不安全行为及其等级ν,对较大风险不安全行为ν3等级及以上的不安全行为进行预警,预警内容实时更新。

3 案例分析

3.1 案例背景

为了验证安全能力评估预警体系的准确性和合理性,我们在重庆选取了准备参加叉车司机取证考试的30名学员进行应用研究。通过实验测量、量表测量及实作测量的方式,对其安全能力进行量化评价。根据评价结果,年龄较小、学历较高、实际工作经验较丰富的人安全能力较高,他们均能达到岗位的安全胜任力要求。由此可见,对叉车司机安全作业能力的量化评价,较为全面客观地反映了不同层次人员的安全能力水平,且通过各指标的实际得分和作业过程中的不安全行为记录结果,证明所设计的特种设备作业人员安全能力评估预警体系可用于特种设备作业人员的安全能力和不安全行为的评估预警。为了直观地介绍评估过程和输出结果,现选取6号和10号测试者的成绩为例进行分析。其中6号测试者36岁,学历为本科,实际工作经验较丰富;10号测试者46岁,学历为初中,实际工作经验较少。

3.2 评估过程

3.2.1 安全能力评估

(1)安全素质能力评估。

由专家打分法确定安全能力各级指标权重,其中素质能力指标权重α为0.5028,行为表现权重β为0.4972。通过实验法、量表测量法对测试者进行指标打分,其中对测试成绩建立五级评价集Z={优秀(z1),良好(z2),中等(z3),一般(z4),较差(z5)},使用等差打分法对每个等级赋值分别为95、85、75、65、55,结果详见表1。

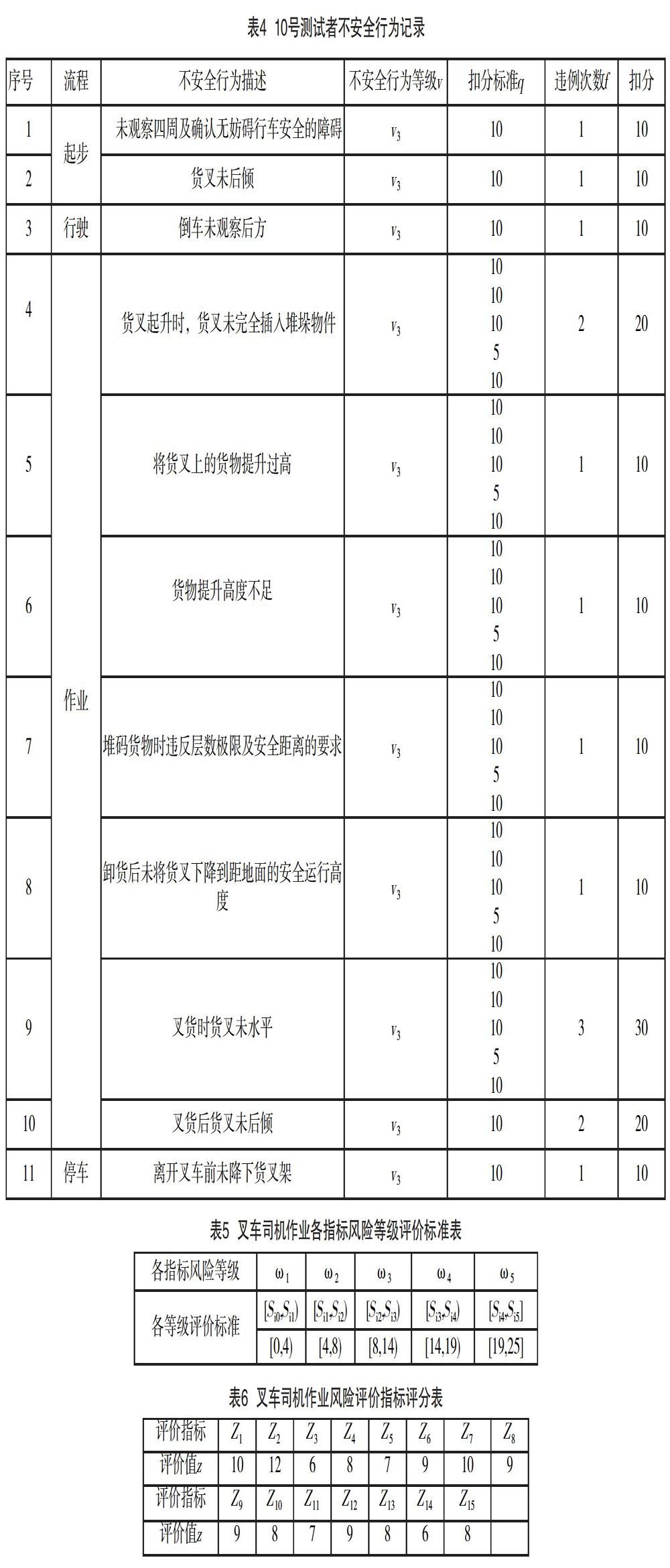

(2)行为表现评估。

采用LSR评价法和专家打分法确定叉车司机各不安全行为的风险值,根据实作扣分标准对不同风险等级的不安全行为进行赋分,叉车司机不安全行为总分为690分,其扣分标准如表2所示。对6号和10号测试者进行实操评估,记录其出现的不安全行为及次数如表3和表4所示。

根据以上测评结果,按照式(1)~(3)可得6号和10号测试者的安全能力得分分别为s6=85.22分和s10=74.16分。

(3)叉车司机作业风险评估。

采用专家打分法确定叉车司机作业风险体系X中15个指标的权重,得到对应权重集为:R={0.0841,0.0946,0.0517,0.0707,0.0767,0.0709,0.0779,0.0585,0.0686,0.0526,0.0594,0.0625,0.0607,0.0532,0.0579}。

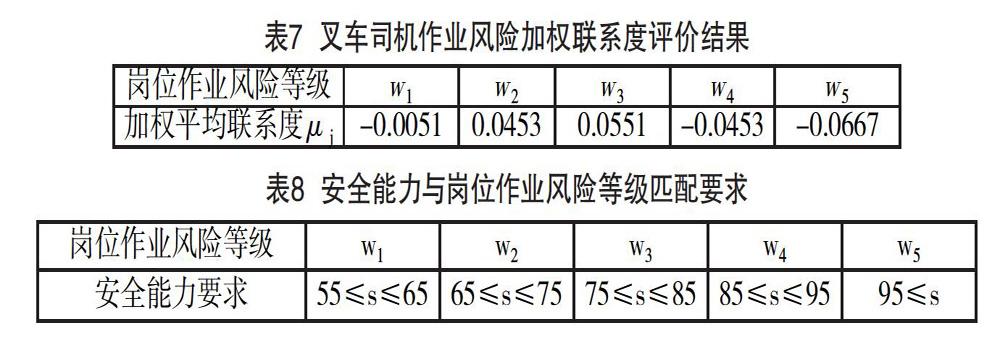

评价指标体系多为定性指标,难以量化,为便于专家评判,指标采用将0~25按等级划分区间的方法进行专家赋值,且本研究中各指标评价标准相同,建立的叉车司机作业各指标风险等级评价标准如下表5所示,确定各指标的风险评价值如表6所示。

根据式(8)~(13)计算得到叉车司机作业风险各等级加权平均关联度如表7所示。

根据式,由此可以初步判定叉车司机作业风险等级为ω3级,为较大作业风险。

3.3 预警

由岗位作业风险评估结果可得叉车司机作业风险级等级为ω3级,根据安全能力与岗位作业风险等级匹配要求如表8所示,可判断两名叉车司机学员的安全能力水平是否达到安全胜任力最低要求。

分别对6号叉车司机和10号叉车司机做出如下预警:

(1)6号叉车司机。

①安全能力得分s6为85.38分,达到岗位做作业的安全能力最低要求。

(2)10号叉车司机。

①安全能力得分s10为74.3分,未达到岗位作业的安全能力最低要求。需时刻注意自身的血压情况,多锻炼自己的色觉辨别能力,有意识训练和提高自身的速度知觉、手指灵活性、手脚协调性、双臂协调能力、应急能力及操作能力和沟通协调能力。避免省能心理、单独一个人在一起。多参加专业知识及技能的培训,强化实际操作。

②将表4中的较大风险不安全行为ν3等级及以上的不安全行为进行显示并发出需进行不安全行为矫正的预警。

4 结语

(1)针对特种设备作业的特点,系统分析了影响作业人员不安全行为的众多因素,从安全素质能力和行为表现出发,以桥式起重机司机及叉车司机为切入对象,较全面地建立了特种设备作业人员安全能力评估指标体系。

(2)针对不同作业项目的特种设备作业人员,借鉴“人-机-环境-管理”系统工程理论,以桥式起重机司机及叉車司机为切入对象,梳理了岗位作业风险指标,结合集对分析法对岗位作业风险进行等级评价,建立了特种设备作业各岗位作业风险评估模型,充分考虑了各子系统评判的客观性,解决了指标模糊性的问题。

(3)基于“安全能力-崗位作业”相匹配的设计思路,结合作业人员安全能力和岗位作业风险等级,实现了特种设备作业人员的安全能力与不安全行为的动态评估与预警。

(4)研究重点在安全能力评估预警指标体系、模型的建立以及信息化实现,而在数据自动采集和大数据分析方面,仅作初步探讨,未来需要深入研究。

参考文献

[1] 周鹏,张秀,陈萌萌.从业人员安全能力评估系统的设计与实验[J].林业劳动安全,2014,27(3):43-48.

[2] Liu Q L , Li X C . Modeling and evaluation of the safety control capability of coal mine based on system safety[J]. Journal of Cleaner Production, 2014(84):797-802.

[3] 冯云晓, 李健, 江田汉,等.基于“情景—任务—能力”的危险化学品事故应急准备能力评估——以S市某港口为例[J]. 中国安全生产科学技术,2018,14(5):5-11.

[4] 刘玉.电力企业作业人员安全能力评价研究[D].重庆大学,2017.

[5] 兰国辉,陈亚树,朱艳娜,等.复杂环境下矿工安全行为能力动态预警研究[J].煤矿安全,2016,47(7):254-256.

[6] 撒文奇,张社荣, 张连明.基于物联网的大型地下洞室群施工期动态安全评价与预警方法研究[J]. 岩石力学与工程学报, 2014, 33(11):2301-2313.

[7] Han S U , Lee S H , Pe A-Mora F . [American Society of Civil Engineers International Conference on Computing in Civil Engineering - Clearwater Beach, Florida, United States (June 17-20, 2012)] Computing in Civil Engineering (2012) - A Machine-Learning Classification Approach to Automatic Detection of Workers\" Actions for Behavior-Based Safety Analysis[J]. 2012:65-72.

[8] 杨臣剑,王志荣,庄春吉,等.大型游乐设施风险评估与分级方法研究[J].安全与环境学报,2017,17(3):845-849.

[9] 朱连滨,吴宪,陈辉.特种设备安全风险评估与控制对策研究[J].中国安全科学学报,2014,24(1):149.

[10]胡静波,庆光蔚,王会方,等.基于模糊层次综合分析法的桥门式起重机分级评价[J].中国安全生产科学技术,2014(1):187-192.

[11]陈文雄.起重机械的安全评价方法初探[J].中国设备工程,2018(10):28-30.

[12]赵嶷飞,万俊强.基于集对分析的航空公司安全风险评估研究[J].安全与环境学报,2018(5):1711-1755.

[13]张慧敏,卢明银,王苗.基于集对分析法的综采工作面安全隐患评价[J].矿业安全与环保,2018(2):114-118.

[14]任艳玲,朱明放.基于集对分析的综合评价方法及其应用[J].微计算机信息,2007,23(36):220-222.