煤层定向水平分支井预测方法研究

张传凤

(江苏长江地质勘查院,南京 210046)

0 国内煤层多分支水平井应用现状

自 2008 年,我国在煤矿瓦斯钻井应用定向钻进技术以来,据统计已在30多个矿区进行了广泛的推广应用[1-3]。利用定向技术进行多分支孔施工,钻孔分支能均匀覆盖整个工作面,具有钻进效率高、一孔多用、集中抽采等优点,显著提高了煤层瓦斯治理效果,现已成为瓦斯高效抽采的有效途径[4-5]。截至2015年国内煤矿井下瓦斯定向钻完成了最大孔深 1 881 m,终孔直径98 mm 和孔深1 209 m,终孔孔径 120 mm 的集束瓦斯抽采水平定向长钻孔;最大孔深 1 026m,终孔直径 153 mm 的顶板岩石高位定向长钻孔[3]。

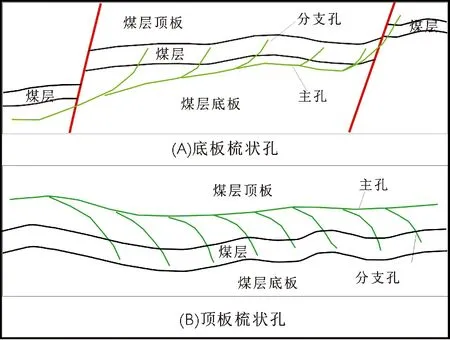

瓦斯抽放应用最多、技术最成熟的是集束定向钻孔群。在一个钻场内施工多个定向分支钻孔,其主孔相对集中,分支孔方位呈扇形、花束型或平行延伸,是与主孔深度基本相同的分支钻孔集合。集束定向钻孔群一般在煤层普氏硬度大于1,赋存条件好,地质结构简单,煤层易成孔的煤矿施工。普城寺河、陕西大佛寺和神华汝箕沟等条件较好的煤矿多采用此类井型,并取得良好的抽采效果。安徽两淮地区由于煤层普氏硬度系数小于1,煤质松软,构造复杂,集束定向钻孔群难以成孔,过去几年有不少施工单位进驻但均未获得成功。中煤科工集团西安研究院有限公司在焦煤集团九里山矿、淮北朱仙庄及杨柳多家煤矿因煤层松软而施工梳状钻孔(图1)代替集束定向钻孔群进行瓦斯抽采。采用梳状钻孔比常规高位钻孔出气量大,有一定的优势[3],从钻孔与煤层接触面积上看要比集束定向钻孔群低。

1 工程概况

1.1 工作区构造

图1 梳状钻孔布置示意图(据参考文献[6],有修改)Figure 1 A schematic diagram of pectination layout of boreholes (after reference [6], modified)

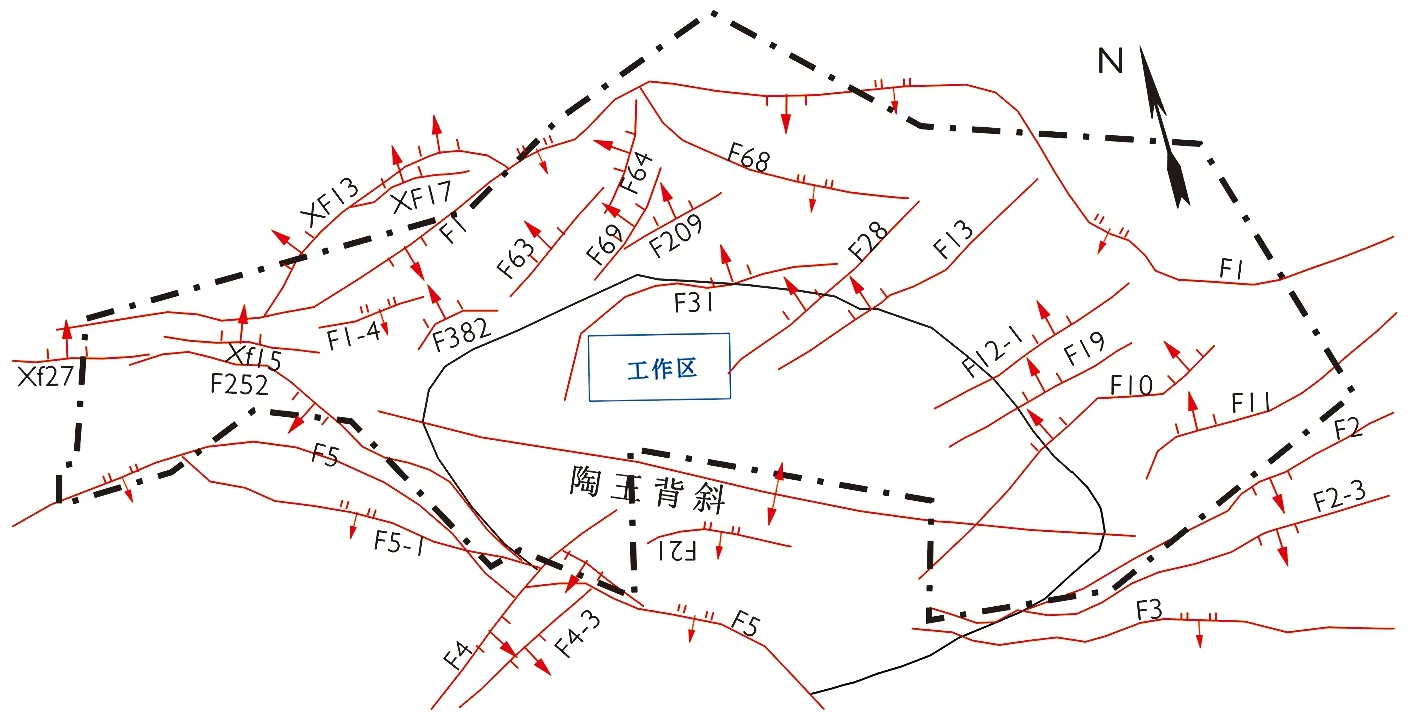

工作区位于潘集背斜东段的陶王背斜北翼转折端,总体形态呈弧形,近似一单斜构造,倾向NE, 地层倾角0~8°。切割陶王背斜的断层分为平行于主导构造线的走向断层和斜切断层两类。走向断层大致平行于陶王背斜轴,走向长、落差大、为挤压断裂,受控于区域性断层组,构成矿井的自然边界。斜切断层主要发生在背斜北翼,多属中、小型断层,是影响煤层的主要因素,有NE、NW向两组,构成“X”剪切共轭断层组, NE向断层多,NW向断层稀少,斜切地层走向。钻孔水平段控制在F31断层以东,F28断层以西区块,钻孔轨迹大致平行于陶王背斜轴,与斜切断层近似垂交(图2)。

1.2 钻孔结构

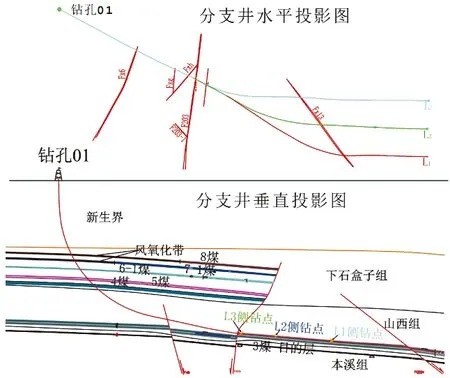

施工的多分支水平瓦斯抽放试验孔,目的层为3号煤层,共设计3个分支L1、L2、L3,钻孔总长2 400m,穿煤层分支总长度1 600m,煤层钻遇率不低于80%,单分支最大孔深1 340余米(图3)。

图2 井田构造纲要图[13]Figure 2 Structural outline map of minefield[13]

图3 钻孔空间轨迹简图Figure 3 Borehole spatial track sketch

2 地质导向难点

石油系统一般以地质、地震、测井研究成果,将构造、沉积和储层信息融合于一体,建立精细地质导向的目的层空间展布模型[6-10,16]。入靶前垂深剖面实时地层精细对比是中靶的关键;准确把握地质规律,弄清钻遇某个标志层的原因和应对方法能效地提高入靶成功率及有效储层钻遇率;地质导向和随钻、录井人员之间协调配合,将最新的地质认识应用到地质导向中,是钻井成功的保障。实时的将随钻信息和钻时、岩屑等录井信息综合应用起来,弥补盲区误差,以便有效并及时提出调整建议[11,17-19]。在施工过程中及时更新导向模型,以指导水平段导向和调整;轨迹调整无论在入靶前还是在水平段钻进过程中都要及时分析、充分综合各方面信息。

煤层预测与导向又有其特殊性和复杂性,与石油有所区别,主要表现在:

①石油一般目标层为石油储层(砂岩层),岩层有一定的支撑强度和厚度。煤层强度相对较低,钻进中容易塌孔埋钻,成井难度大;

②为保护煤层气体通道,对泥浆性能要求较高,泵排量也不宜过大,否则造成孔径过大,钻孔轨迹不平滑,为后续工作带来困难。

③由于煤层相对较“软”,一但进入水平段,钻进速度比砂岩储层快的多,施工先导井预探煤层顶部和底部边界,需承当较大的风险,为减少施工风险,一但进入目的煤层需要尽量减少触顶和触底的次数;

④一般煤层相对石油的储集层较薄,产状有一定的变化,一但产状变化,会触顶和触底,回到预想轨迹的难度较大,增井斜或降井斜的角度不易控制,过大和过小均会造成脱靶,纠偏后使钻遇率难以达到要求。侧钻难度大,钻孔报废率高;

⑤随钻设备参数少,存在10m左右测量盲区,实时性差,PDC钻头岩屑细小且返浆滞后。以上因素为煤层预测与导向提出了更高的要求。

资料显示,钻孔水平覆盖区3煤厚3.01~5.20m,平均3.87m,底板为泥岩,下距1煤平均距离1.5m,直接顶板为粉砂岩或泥岩,间接顶板为厚层状中砂岩。1、3煤层宏观煤岩类型以半暗淡-半亮煤为主,3煤层受构造挤压,煤层上部为粉煤,下部稍完整。二维地震显示构造复杂,小断层发育,临近钻孔揭露3煤无夹矸,进入水平段后缺少辅助判别标志。由于上部煤层已被构造破坏呈粉状,水平段钻进中若中途停待,钻孔井眼会出现“大肚子”为后续下管带来困难或塌孔报废;斜切断层落差不甚可靠,为保证钻遇率要在穿过断层前有所预判,施工中应减少钻头触顶或触底脱靶;工作区位于背斜北翼的转折附近,近似单斜构造,煤层厚度相对较薄,产状可能有变化,不能简单的看作单斜构造。

由于勘探和地震资料精度不够,根据地震、钻探、相邻工作面开采资料仅能对钻孔轨迹关键靶点进行大致预判,同时由于设计轨迹平面投影不与勘探线重合,煤层局部产状变化,可能与最初设计相左。在钻进过程中可能会出现由于资料误差引起钻孔轨迹偏离目的煤层,甚至难以找到目标,造成钻遇率不够。

石油系统录井的核心任务是利用随钻过程获得的岩性(岩屑)、电性、物性及含油气性资料来进行“预测”和“导向”,所谓预测是指水平段前的地层对比与预测技术,导向指水平段后的地质解释与导向技术[12]。本次施工采用北京普利门公司的PMWD-C无线随钻测斜仪+方位伽马,随钻自然伽玛探测点距钻头约9m,方位测量点距钻头位置11.2m,测量范围无法涵盖到钻头处,有9~11m的盲区,使用PDC钻头岩屑细小[13-15],泥岩段、上部煤层段易造成扩径,造成岩屑迟到时间不确定,录井精度低,煤层中钻时快时达1min/m,进入水平段后岩屑/煤屑迟到时间在20min以上,一但发现脱靶,往往来不及纠正,本文采用几何导向钻进预测方法,对煤层钻孔导向预测探讨。

3 煤层地质预测与导向预测

钻孔轨迹是一个三维空间曲线。在钻进过程中,在某个时间点或方位内的钻头运动可以简化为三维空间内直线运动,若与预想的煤层产状或厚度不一致,地质人员要及时修正地质模型,实际定向钻孔轨迹可通过对钻孔测点的孔深、倾角、方位角进行计算求得其空间三维坐标值,进而确定钻孔轴线空间位置[20]。本文就集束定向钻孔群在煤层地质导向预测中做一探讨。

3.1 着陆点后入煤孔斜预判与导向

如前所述在设计阶段应充分利用已取得的地质资料研究构造形态、标志层大概位置的地质模型,利用勘探孔资料,先求取地层的大致视倾角θi,求取方法如下:设两相邻井Ji、Ji+1同一标志层在空间中坐标分别为Ji(Xi,Yi,Zi),Ji+1(Xi+1,Yi+1,Zi+1)。

同一标志层之间距离:

式中:Xi:第i孔标志层横坐标;

Yi:第i孔标志层纵坐标;

Zi:第i孔标志层垂深;

Xi+1:第i+1孔标志层横坐标;

Yi+1:第i+1孔标志层纵坐标;

Zi+1:第i+1孔标志层垂深。

3.2 由顶板进入煤层,继续钻进脱靶时纠偏预判与导向

煤层在较小的三维空间范围内简化为上倾,水平、下倾三种空间状态。一般情况下初次入靶后钻孔轨迹顺利钻入目的层,不需要干预继续复合钻进就可以实现钻探的既定目标。实际工作中往往煤层产状与理想状态不一致,在钻井过程中可能会出现钻孔轨迹偏离目的层的情况,可能的情况有:

①地层倾角初步确定为下倾,煤层真实倾角比初步确定的大或小或煤层水平,从而造成脱靶(钻头运动轨迹脱离煤层);

②地层倾角初步确定为上倾,煤层真实倾角比初步确定的大或小或煤层水平,从而造成脱靶。这时要重新判断地层真实倾角,在判断前先根据最新的钻井、测井、录井资料初步处理。处理方法如下:

第j个标志层与入煤点(j+1)的距离:

第j个标志层与出煤点(j+2)的距离:

式中:Xj:标志层j横坐标;

Yj:标志层j纵坐标;

Zj:标志层j垂深;

Xj+1:入煤点j+1横坐标;

Yj+1:入煤点j+1纵坐标;

Zj+1:入煤点j+1垂深;

Xj+2:出煤点j+2横坐标;

Yj+2:出煤点j+2纵坐标;

Zj+2:出煤点j+2垂深。

3.2.1 煤层下倾情况

此种情况的辅助判断标志(Zj+2-Zj+1>0)。主要有两种形式的脱靶。

(1)钻头顺利进入目的煤层,此后钻头又从煤层底板钻出煤层而脱靶(图4A),可以用下式近似判断真实煤层视倾角。

H真:煤层真厚度;

θi:煤层(地层)倾角。

(2)钻头顺利进入目标煤层,此后钻头又从煤层顶板穿出煤层而脱靶(图4B),可以用下式判断真实煤层视倾角。

3.2.2 煤层上倾情况

此种情况的定量辅助判断标志(Zj+2-Zj+1-H<0),也会出现两种形式的脱靶。

(1)钻头顺利进入目标煤层,此后钻头又从煤层底板穿出煤层而脱靶(图4C),可以用下式判断真实煤层视倾角。

图4 钻头脱靶后几种形式Figure 4 Some forms after bit target miss

(2)钻头顺利进入目标煤层,此后钻头又从煤层顶板穿出煤层而脱靶,定量辅助判断标志(Zj+2-Zj+1<0)(图4D),可以用下式判断真实煤层视倾角。

3.3 由底板进入煤层,继续钻进脱靶时纠偏预判与导向

当钻孔轨迹已经确定钻穿煤层(脱靶),地质导向要迅速根据脱靶严重程度做出回撤侧钻或及时纠偏。由于煤层钻探的特殊性,侧钻有很大风险,如果能保证煤层钻遇率,纠偏可能是较好的选择。根据钻孔脱靶前后的状态,采用下列方法做出判断与预测。

3.3.1 煤层下倾情况

此种情况的定量辅助判断标志(Zj+2-Zj+1>0),也会有两种形式的脱靶。

(1)当钻头从煤层底板进入煤层,而后又从顶板穿出煤层,脱靶而出(图4E),可以用下式判断煤层真实视倾角。

(2)当钻头从煤层底板进入煤层,而后又从底板穿出煤层,脱靶而出(图4F),可以用下式判断煤层真实视倾角。

3.3.2 煤层上倾情况

此种情况的定量辅助判断标志(Zj+2+H-Zj+1<0),也会有两种形式的脱靶。

(1)当钻头从煤层底板进入煤层,而后又从顶板穿出煤层,脱靶而出(图4G),可以用下式判断煤层真实视倾角。

(2)当钻头从煤层底板进入煤层,而后又从底板穿出煤层,脱靶而出(图4H),可以用下式判断煤层真实视倾角。

4 应用情况

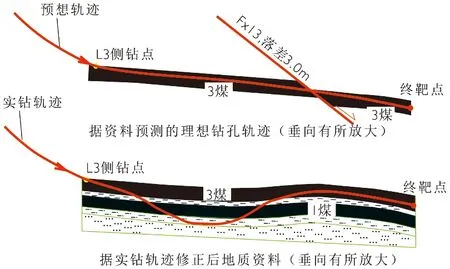

淮南矿区某煤矿施工了一组水平井,分析井田构造及煤层发育特征后决定先施工长度较短且煤层较厚的L3分支作为试验分支。顺利着陆后遇F203断层,提前增井斜顺利在目标层中穿过断层,进入该断层下盘煤层顶板。预判煤层下倾,经井斜角计算定向降井斜后,开始稳斜钻进,钻时达2min/m,钻进3个单根后,发现宏观煤岩有变化(煤屑较完整)判断进入煤层中下部。由于煤层内缺乏标志层判断钻头具体位置困难。继续稳斜钻进10余米后,进尺变慢,预判可能钻头进入3煤层底板。通知定向增井斜,由于随钻设备存在10m左右的盲区,岩屑返回井口后见泥质成分,同时下伽玛值增高,证实预判正确。由于担心塌孔,快速增井斜后,复合钻进,很快又见煤层,由于是夜晚施工无法判断宏观煤岩特征(此次实际上进入的是1煤),钻进速度又快,岩屑迟到时间约30min,待确认钻遇1煤底板砂质泥岩时,本次施工已出现严重脱靶。推断资料可能有误,重新对导向模型修正,于是通知定向迅速增井斜,在增井斜的过程中又见砂岩,判断此时已进入1煤底板砂岩。于是在可控范围内尽快增井斜,穿过1煤底板砂岩、砂质泥岩、1煤、3煤底板泥岩回到3煤时,L3分支已经施工过半,最终L3分支施工用时6d,煤层钻遇率仅50%,实际施工中Fx13不存在(图5),平均日进尺85m。总结L3分支施工经验后重新修正地质模型加强预判,仅用7d顺利结束L2和L1分支1 000余米的施工。L2分支煤层钻遇率达94%(受F203断层影响),平均日钻尺138m,L1分支煤层钻遇率达100%,平均日钻尺165m。

图5 设计与实钻以对比图Figure 5 Contrast diagram of designed and real drilling

5 结论

(1)煤层地质导向在钻井前要结合地质、地震、测井研究成果,将构造、沉积和标志层信息融合于一体,建立导向模型。在施工过程中要注意标志层特征的准确判断,随时根据最新信息修正地质模型,应用中尽量将系统误差消除,能极大提高钻进效率和钻井成功率。

(2)地质导向应用中仅仅分析即时资料应用在煤层导向中是远远不够的,一但出现脱靶,由于存在仪器盲区,岩屑迟到时间,增、降井斜操作执行后,钻孔轨迹空间动作存在滞后等造成的系统误差,即使及时纠偏,也会大大降低煤层钻遇率。加强导向预测,提前预判并指导随钻人员在脱靶前调整钻头姿态,可以大大降低脱靶情况的出现。

(3)总结出8种脱靶情况的半定量计算方法,经验证可以有效解决施工中的问题,现场工程试验表明,通过加强预判不但能减少停待时间,减少井下风险,而且能节约施工成本。此外,应用中及时总结消除系统误差的经验可以大幅提高钻井效率,增加钻井成功率。