建筑卫生陶瓷企业开展能源评审的具体要求及应掌控的几个要点

张 武 陈世清 郑文帜 张 钰

(1 北京国建联信认证中心 北京 100831)(2 广东东鹏控股股份有限公司 广东 佛山 528031)(3 广东新明珠陶瓷集团有限公司 广东 佛山 528031)(4 建筑材料工业技术情报研究所 北京 100024)

国家标准GB/T 23331-2012《能源管理体系要求》自2013年10月1日实施以来,我国建筑卫生陶瓷行业已有近100家企业实施了能源管理体系认证,这不仅使相关企业降低了能源成本、减少了温室气体排放及其它相关环境因素,同时也为我国建筑卫生陶瓷行业的绿色低碳发展、能源低碳化做出了示范和引领作用。但由于大家(包括部分已实施了能源管理体系认证的企业)对国家标准GB/T 23331-2012《能源管理体系要求》,尤其是对标准中所要求的能源评审定义及其基本内涵理解不到位,从而使得能源管理体系的实施效果大打折扣,甚至出现个别企业为认证而认证、为证书而证书的乱象。

1 能源评审的定义及基本内涵

根据国家标准GB/T 23331-2012《能源管理体系要求》的规定,能源评审的定义为:基于数据和其他信息,确定组织的能源绩效水平,识别改进机会的工作(注:在一些国家或标准中,如对能源因素或能源概况的识别和评审的表述都属于能源评审的内容)。能源评审的基本内涵是:基于测量和其他数据,分析能源使用和能源消耗,包括识别当前的能源种类和来源、评价过去和现在的能源使用情况和能源消耗水平;基于对能源使用和能源消耗的分析,识别主要能源使用的区域等,包括识别对能源使用和能源消耗有重要影响的设施、设备、系统、过程及为组织工作或代表组织工作的人员,识别影响主要能源使用的其他相关变量,确定现主要能源使用相关的设施、设备、系统、过程的能源绩效现状,评估未来的能耗使用和能源消耗;识别改进能源绩效的机会,并进行排序;组织应按照规定的时间间隔定期进行能源评审,当设施、设备、系统、过程发生显著变化时,应进行必要的能源评审。

2 开展能源评审的具休要求

2.1 应明确能源评审的方法学和准则并形成文件

根据标准的规定,企业首先应将实施能源评审的方法学和准则形成文件,并组织实施能源评审。

就建筑卫生陶瓷企业而言,由于所用到的能源种类相对较少[通常为:原煤(生产水煤气)、煤粉(生产水煤浆)、天然气、页岩气、电力和柴油等],且工艺流程清晰,因而陶瓷行业能源评审的方法学也可相对简单。概括而言,建筑卫生陶瓷行业能源评审的方法学通常只会用到加权平均法、折标法、对比法、分摊法、异常处理和统计分析等,其内容只需包括:评审内容、评价深度、核算方法(包括边界、计算公式、折标系数和分摊系数的选取方法、异常数据处理、估算方法等)、工作表单等内容,并将其形成文件。

能源评审的准则至少应包括如下几方面的内容:

1)何时进行能源评审;

2)明确企业现阶段有那些主要能源使用;

3)可能涉及的评审依据文件,如《建筑卫生陶瓷单位产品能源消耗限额》(GB 21252)、《综合能耗计算通则》(GB/T 2589)、《用能单位能源计量器具配备和管理通则》(GB/T 17167)和《建筑材料行业能源计量器具配备和管理通则》(GB/T 24851)等。

针对何时进行能源评审,企业应明确规定:正常生产时,企业每年至少应进行一次能源评审,且两次的时间间隔不得超过12个月。同时还应明确,当出现以下情况时企业应及时进行专项能源评审或全面能源评审:

1)当相关评审依据文件发生变化时,如《建筑卫生陶瓷单位产品能源消耗限额》出现修订或换版;

2)当生产工艺及生产设施、设备、系统发生变化时,如烧成窑炉的改造、制粉工艺由湿法变更为干法,卫生陶瓷成形由低压快排水改造为高压注浆等;

3)当能源种类、产品类别等发生变化时,如所用能源由水煤气改造成天然气、产品由生产常规的抛釉类瓷质砖转产为大理石瓷砖或薄型陶瓷砖等。

针对主要能源的使用,企业应依据其定义和基本内涵得到界定。主要能源使用的定义为:在能源消耗中占有较大比例或在能源绩效改进方面有较大潜力的能源使用。其基本内涵为:一是使用能源的方式和种类占比较大;二是通过能源使用对提高能源绩效的潜力较大。据此要求并依据笔者多年的能源管理体系审核经验,就目前的建筑卫生陶瓷企业而言,我们可将煤(块煤、粉煤)、天然气、页岩气、电力及功率大于或等于50 kW的设施、设备或系统如球磨系统、制粉系统、成形系统、施釉系统、干燥系统、烧成系统、冷加工系统、水煤气制造系统等界定为主要能源使用。

2.2 应基于测量和其他数据分析能源使用和能源消耗

为使能源使用和能源消耗的评审结果准确可靠, 并具有指导意义,企业首先应基于测量和其它数据,分析能源使用和能源消耗,包括识别当前的能源种类和来源、评价过去和现在的能源使用情况和能源消耗水平。目前,建筑卫生陶瓷行业所用到的能源种类通常为:原煤、粉煤、天然气、页岩气、电力和柴油等。为实现此目的,企业应进行:

2.2.1 能源使用和消耗的统计

1)根据上月库存数、本月购入数、使用消耗量及本月盘库情况等确定当月原煤的消耗量。

2)通过计量表统计本月天然气的消耗量。

3)通过计量表统计本月的用电量,并按可区分单元确定各用能单元的用电量。至少应统计到原料加工、制模、成形、干燥、施釉、表面装饰、烧成、冷加工等环节。

4)柴油消耗量的统计。

2.2.2 能源消费结构的分析

企业应在上述统计的基础上编制:原煤(含煤粉)、天然气、页岩气、电力和柴油等能源年消耗量的分布图;同时还应编制各工序用电消耗量分布图。若可行时,企业宜按工序绘制各主要用能设施、设备、系统的电力消耗量分布图。

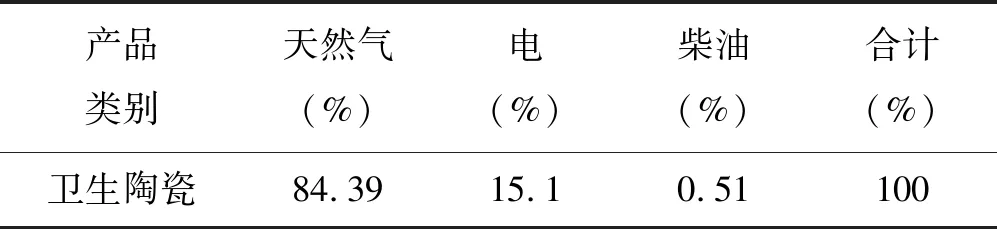

据笔者多年的能源管理体系咨询和审核发现,现阶段,建筑陶瓷企业能源消费结构按当量值(统一折算成标准煤)计,其所占比例大致为:88%~94%(烟煤+煤粉)、5.5%~10.5%(电)、0.3%~1.0%(柴油)。生产的产品品种、品质及窑型等不同时,其占比会有所不同。如,专业生产瓷质砖的企业,其占比大致为:88.5%~91%(烟煤+煤粉)、8%~10.5%(电)、0.6%~0.9%(柴油);专业生产陶质砖的企业,其占比大致为:93%~94%(烟煤+煤粉)、5.5%~6.5%(电)、0.5%~1%(柴油)。随着绿色低碳的逐步推进,目前已有不少企业实施了煤改气工程,其窑炉烧成使用天然气,喷雾制粉仍使用水煤浆或煤粉。此种情况下,各种能源所占比例大致为:51%~54%(天然气)、33%~35%(煤粉)、12%~15%(电)、0.5%~1%(柴油)。也有少数建筑陶瓷企业实现了喷雾制粉及烧结均使用天然气,此时各种能源所占比例大致为:83%~85%(天然气)、14%~16%(电)、0.5%~1%(柴油)。卫生陶瓷企业所用到的能源主要为天然气、液化石油气、页岩气、电力和柴油等,其占比大致为:79%~85%(天然气)、15%~20%(电)、0.2%~0.6%(柴油)。表1和表2分别是国内某建筑卫生陶瓷企业2017年度能源使用及所占比例。

表1 国内某陶瓷砖企业2017年度能源消耗比例

表2 国内某卫生陶瓷企业2017年度能源消耗比例

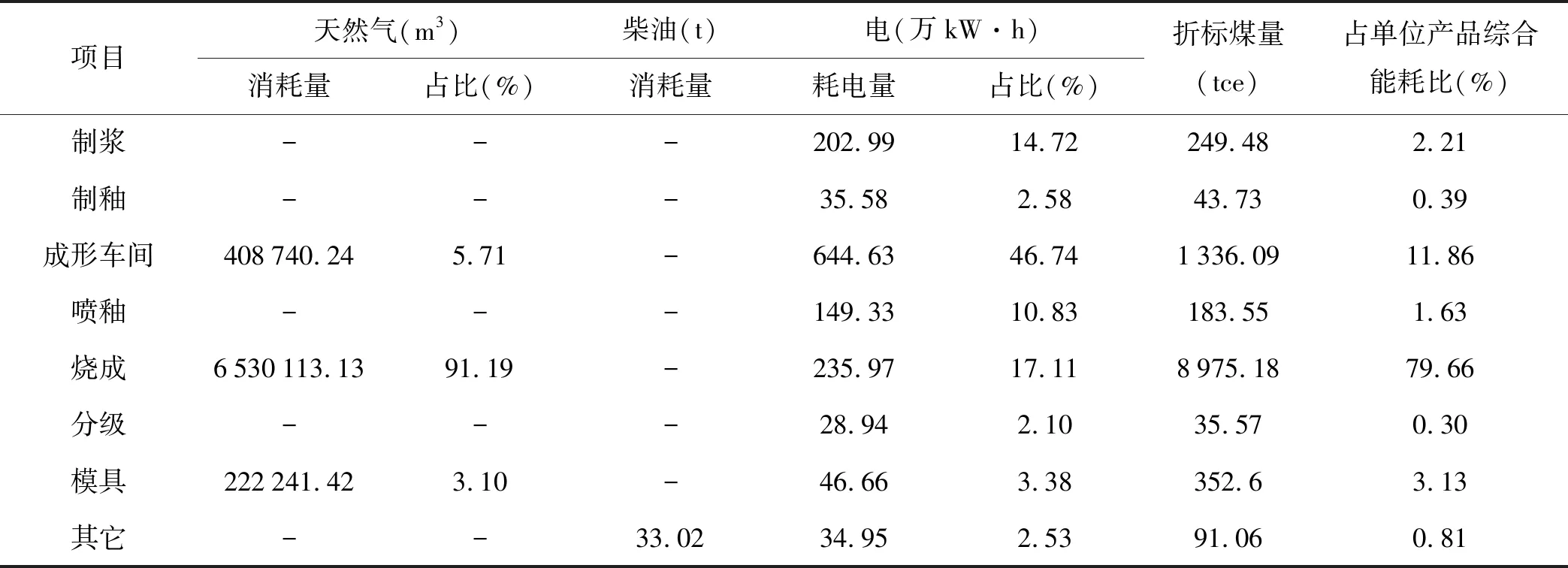

各主要工序能耗如下:就建筑陶瓷而言,球磨、喷雾制粉、成形、烧成、磨边及抛光等各主要工序的能源消耗占单位产品综合能耗的比例大致为:3.8%~4.5%(球磨工序)、18.5%~30%(喷雾制粉)、1.0%~1.3%(成形)、58.0%~65%(烧成)、2.0%~3.5%(磨边及抛光)。电力消耗最多的工序依次为:球磨(约占电力消耗总量的30%)、磨边及抛光(约占21%)、烧成(约占20%)、成形(约占19%)、喷雾制粉(约占6%)(与产品品种、产品结构、产品品质及窑型等因素密切相关)。就卫生陶瓷而言,制浆(含制釉)、成形、施釉、烧成、模具制作等各主要工序的能源消耗占单位产品综合能耗的比例大致为:2.5%~3.0%(制浆工序)、11.5%~13.5%(成形)、1.5%~2.0%(施釉)、75.0%~82%(烧成)、2.0%~3.0%(模具制作)。电力消耗最多的工序依次为:成形(约占电力消耗总量的47%)、制浆(含制釉)(约占18%)、烧成(约占17%)、施釉(约占10%)、模具制作(约占3.5%)(与产品品种、产品结构、产品品质及窑型等因素密切相关)。

表3和表4分别是国内某建筑陶瓷及卫生陶瓷企业2017年度各主要用能设施、设备、系统的能源消耗情况及所占比例。

表3 国内某建筑陶瓷企业2017年度各工序能源消耗比例

注:此企业生产的产品为吸水率E≤0.5%的陶瓷砖,所用能源为水煤气。

表4 国内某卫生陶瓷陶瓷企业2017年度各工序能源消耗比例

续表4

2.3 基于对能源使用和能源消耗的分析,识别主要能源使用的区域

在识别主要能源使用的区域时,企业可按“二八”原则进行界定。根据上述分析结果,建筑卫生陶瓷行业主要能源使用的区域通常可界定为:原料制备/球磨工序、粉料制备、成形、素烧、施釉、烧成、冷加工等,其能源消耗的总和约占公司能源消耗总量的90%以上。此外,由于建筑陶瓷行业绝大多数企业仍在使用水煤气作为能源,因而水煤气的转化过程(煤气站)也应作为主要能源使用过程加以控制(其转化效率通常为72%~80%)。

为使主要能源使用的区域得到控制,以下信息应得到收集并加以分析:

1)主要用能设备、设施、系统、过程的相关工艺参数包括:主要用能设备的名称、型式及其相关运行参数对能耗的影响;是否存在被国家列入淘汰目录的设备淘汰情况等。

2)工艺流程信息包括:系统优化、工艺布局对能耗的影响;设备匹配的合理性对能耗的影响;过程设计对能耗的影响;辅助生产系统和附属生产系统对能耗的影响等。

3)计量器具配置信息包括:能源计量器具配备要求落实情况、配备率、完好率和检定率等。

4)能源计量网络信息包括:用电网络图与实际用电管理的符合性;用煤/气网络图与实际用煤/气管理的符合性。

5)能源绩效参数信息包括:能源目标指标制定及考核完成情况;是否考虑能源审计、能效对标、清洁生产审核等活动的结果;过程质量参数和工艺参数是否切合实际并得到监视和控制等。

6)工艺操作文件的相关信息包括:作业文件的规范性、完整性及可操作性,以及对能源消耗管理所带来的影响。

7)主要用能人员信息包括:主要用能人员的能力及培训情况、岗位操作人员的相关技能等。

2.4 应识别并记录改进能源绩效的机会并排序

针对所识别的主要能源使用区域,建筑卫生陶瓷企业应收集并比对主要耗能设备能耗的设计水平、历史最佳水平、国内或国际同行的先进水平,通过纵向和横向比对,必要时与国家或地区等有关的法律、法规、方针、政策和标准进行比对,从而实现识别并记录改进能源绩效的机会并排序。

为确保此项工作得到落实并便于操作,企业在完成能源评审后均应明确本次能源评审的输出,且输出的内容至少应包括:

1)编制《能源评审报告》,其内容包括提出能源改进的方向和内容,如工艺、技术、设备改进,制度完善,培训需求等;

2)确定本年度的《能源目标和指标》、《能源基准》和《能源绩效参数》;

3)对排序在前的主要能源使用应建立一个或多个《能源管理实施方案》(与节能有关的技术改造项目均可称之为《能源管理实施方案》),且每一个《能源管理实施方案》的内容均应包括:资金的投入、职责权限、达到每项指标的方法和时间进度、验证能源绩效改进的方法和验证结果的方法。

3 能源评审应掌控的几个要点

3.1 使能源使用和能源消耗统计的结果准确可靠

1)在计算各种能源消耗及各工序耗能占比时,应先将各种能源的消耗量及各过程的消耗量统一折算成标准煤当量。

2)用能单位实际消耗的燃料能源应以其低(位)发热量为计算基础折算为标准煤量[低(位)发热量等于29 307 kJ(7 000 kcal)的燃料,称为1 kg标准煤(1 kgce)]。

3)用能单位外购的能源和耗能工质,其能源折算系数可参照国家统计局公布的数据,如外购电力的折标准煤系数可按0.122 9 kgce/kW·h计算、柴油的折标准煤系数可按1.457 1 kgce/kg计算。

4)用能单位自产的能源和耗能工质所消耗的能源,其能源折算系数可根据实际投入产出自行计算,如水煤气的折标准煤系数可按1 m3水煤气的实测低(位)发热量/7 000 kcal进行计算,也可按所消耗的等量实物煤进行计算。在进行原煤(含煤粉)折算时,应以实物煤的实测低(位)发热量/7 000 kcal进行计算。

5)原煤、天然气和水煤气的折标准煤系数最好不采用相关标准如国家标准GB/T 2589-2008《综合能耗计算通则》所推荐的数值,如《综合能耗计算通则》所推荐的气田天然气折标准煤系数为1.214 3 kgce/m3,但现阶段各燃气公司所供的气田天然气热值波动较大,且绝大多数达不到标准或合同中所规定的热值。

6)用能单位在计算能源消耗时可将煤气站所产生的煤焦油所蕴含的热值加以扣除(外部处理时),煤焦油的折标准煤系数可按1.1 429 kgce/kg计算,当然也可以煤焦油的实测低(位)发热量/7 000 kcal进行计算。

3.2 按标准规定执行

为便于与国家标准《建筑卫生陶瓷单位产品能源消耗限额》进行对接,电力消耗的统计范围按标准规定执行。

3.3建立适宜的能源基准

能源基准是企业追踪和比较能源管理体系持续改划的基点,因而企业应在明确能源基准的范围、边界及量纲的条件下,参照自身在正常生产状态下一定时期内(一般以自然年为周期)的能源消耗和能源效率的合理值的基础上建立能源基准。为便于监测能源绩效的变化情况,企业除应建立企业级能源基准外,还应在各层次,尤其是在各主要能源使用的区域建立相互关联的能源基准。此外,企业还应定期对能源基准进行调整(一年至少一次),当能源结构、产品品种、生产工艺、法律法规和其他要求如国家标准《建筑卫生陶瓷单位产品能源消耗限额》进行修订或换版、主要能源使用相关的设施、设备、系统、过程发生重大变化时等应对能源基准及时进行调整。

3.4 设定合适的能源绩效参数并进行动态管理

能源绩效参数包括管理参数,如:设备运转率、优等品合格率等,以及质量参数和工艺参数,如:原煤的低(位)发热量、产品厚度、吸水率、泥浆细度、含水率、水煤浆含水率、水煤气的热值、烧成温度和烧成周期等。在设定能源绩效参数时,企业应充分考虑:国家、地方或行业能耗定额标准如《建筑卫生陶瓷单位产品能源消耗限额》,能效标准如《建筑卫生陶瓷行业准入标准》,清洁生产标准如《陶瓷行业清洁生产评价指标体系》,技术改造项目完成后的实际运行状况、工艺变化、产品变化、能源变化等情况。应对能源绩效参数进行动态管理,当能源结构、产品品种、生产工艺、法律法规和其他要求、主要能源使用相关的设施、设备、系统、过程等发生重大变化时均应对能源绩效参数及时进行调整。

3.5 建立合理的能源目标和指标

企业应根据能源评审、能源基准、能源绩效参数在企业层面及相关层次建立并评审能源目标和指标。能源目标应覆盖企业的相关职能、层次、过程或设施等层面。一个上位能源目标应能够包含多个下位能源目标。建立能源目标时,企业应考虑能源评审中识别出的法律法规和其他要求如主要部门下达的减排量要求、主要能源使用以及改进能源绩效的机会,并同时考虑财务、运行、经营条件、可先择的技术以及相关方的意见。应加强能源目标和指标的考核,并充分利用考核的结果及时对能源目标和指标进行分析,必要时应进行调整。

3.6 应强化改进机会的识别,并据此采取相应的整改措施以提高能源绩效

应从管理节能、技术节能和产品节能3个维度来审视企业的改进机会,应在强化管理节能的基础上加大技术节能和产品节能的投入,应在财务、运行、经营条件、科学技术等允许的情况下,尽早地实施相应的技术改造,并将其按《能源管理实施方案》的要求进行管理。

————不可再生能源