WK-35机械挖掘机剥离作业电能消耗分析★

岳海峰

(太原重工技术中心, 山西 太原 030024)

1 技术背景

WK-35电动正铲式挖掘机是太原重工集团WK系列电动挖掘机中的中等级别产品,自从2007年推出市场以来已经出厂60多台,产品遍及国内外众多煤矿、金属矿山。在神华准能集团、江西铜业集团、南非埃索、俄罗斯极地黄金集团等大型矿业集团矿区,WK35挖掘机以优异的性能,舒适的操作性,产量高故障率低赢得了用户的一致认可。2018年3月俄罗斯极地黄金耶鲁达矿WK-35挖掘机月产量突破100 万 m3[1]。

WK-35挖掘机有提升、推压、回转、走行四大主机构,完成采掘装车任务,挖掘机提升机构属于垂直负载,提升负载处于电动耗能状态,在控制负载下放时电机发电。推压机构是水平负载与垂直负载的合成运动,在工作过程电动与发电状态互换。回转机构由于采用的是转矩控制,从挖掘位置回转至卸料位置(70°~90°),从卸料位置回转至挖掘位置(70°~90°)两个过程都是先加速后减速状态,即先电动后发电状态。行走机构在下坡和减速时电机发电,上坡以及加速时电动[2]。

2 电气系统结构

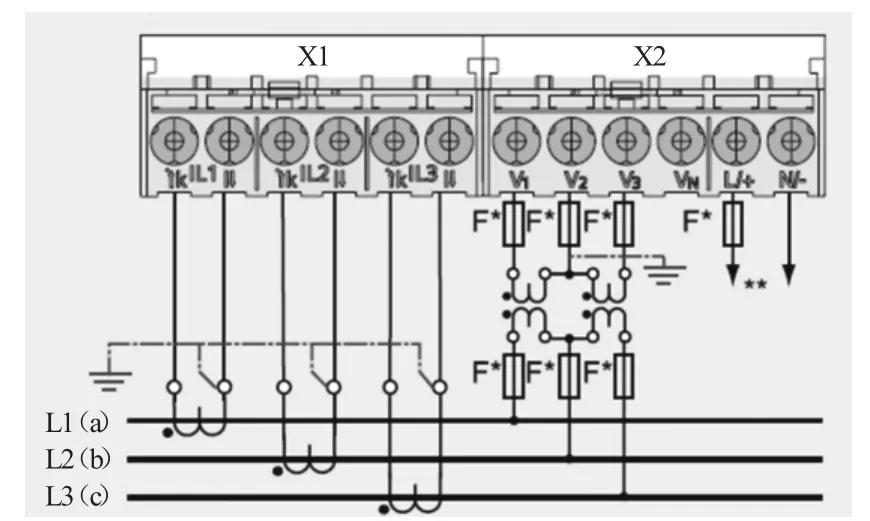

外部6 kV电源经高压集电环传输至高压开关柜,然后配电至两台分别为6/0.38 kV、6/0.69 kV降压变压器。380 V变压器用于辅助供电;690 V变压器用于变频驱动系统。驱动系统见图1,采用当今先进的SINAMIC S120系列装机装柜变频器组,组成交-直-交公共直流母线系统,逆变器可以四象限运行,各机构逆变器并接在共用DC直流母线上,发电状态机构再生的电能通过共用母线可以被其他机构利用,并将多余的能量回馈电网,功率因素高,绿色环保。

图1 系统驱动结构图

挖掘机运行时随着工作状态的频繁变化,能量的利用与再生以及回馈到电网变得很复杂,能量在系统中的交换、流向时刻在变化。本文中数据的收集以及采取的硬软件措施是在Polyus Gold金属矿剥离运行的一台WK-35挖掘机上进行的,该挖掘机平均每天作业20 h,双向装车,利用率高。

3 实施方案

首先在6 kV高压进线回路安装变比6/0.1 kV(精度为0.5)的电压互感器2件,变比300/5 A(精度0.5)电流互感器3件,西门子PAC3100电能表1只,接线下页见图2,采用西门子Profinet协议与S7-1500PLC通讯[1]。确认电压互感器同名端、电流互感器同名端接线无误,采用鉴相器确定正序计量,逆相序时及时纠正。在Portal软件中组态电能表并设置好通讯数据集,详细步骤在此略过。电能表的验证可以通过挖掘机纯点阻性负载30 kW加热器核对,接通30 kW加热器电能表有功增加30 kW,基本可以判断电能表接线正确。

图2 PAC3100端子接线图

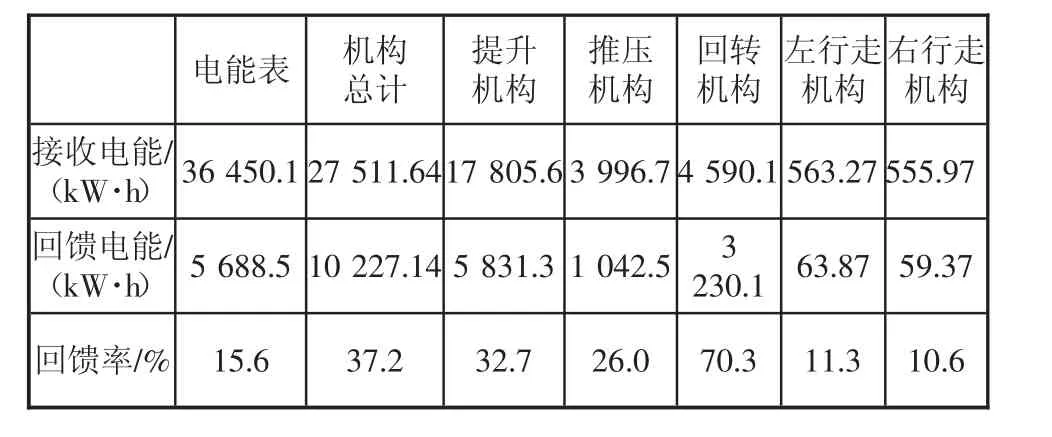

在S120交-直-交变频系统中,记录提升、推压、回转、行走各个逆变器使能电能参数r039,r039[01]是累加接收的电能,r039[02]是回馈的电能,对4个机构的运行数据进行清零后统计。通过PLC与逆变器控制器CU320-2PN非周期性通讯,借助SFC58、SFC59[2]功能块编程采样实时计量数据。统计表见表1和表2。

表1 运行前4天数据

表2 运行9个月数据

4 数据分析

上述两个时间点数据的比较非常接近,该WK-35设备一直从事矿区表层岩石爆破后的玻璃作业,各机构电机累计接收与回馈比很接近(分别为37.2%和35.8%)。电能表累计接收与回馈比率有差别是由于矿区1—9月温度变化辅助功率(主要是加热设备消耗)不同导致。通过上述数据的分析可知WK-35能耗的优点如下。

1)挖掘机周期性循环装车,平均循环时间32 s,从挖掘-回转-卸料-返回的整个过程中,回转机构回馈比率最大约69%,其次是提升、推压,比率约30%左右,整个挖掘机系统长期工作下回馈电网的能量比率约15%。也就意味着15%的电能回到用户电网被其他设备利用,节能效果明显。

2)将提升、推压、回转、走行装置的回馈电能量加和,与电度表的回馈电网数据差值是挖掘机在某一个或者多个机构制动或者下放负荷,产生的回馈能量用于需要消耗电能的机构。由于采用共用直流母线,完美实现了四象限运行的逆变器能量交换,这部分能量占到了外部供电能量总和的12.7%,也就意味着12.7%的电能靠挖掘机再生。

通过PLC的程序计算可以实时显示挖掘机的能量流动情况。经过9个月的运行,累计剥离松散度1.8物料743万m3。平均能耗0.37kWh/m3,0.2kWh/t

5 结论

本文通过对WK-35机械挖掘机在Polyus Gold矿区剥离作业环境下,电气系统电能数据的计量分析得出结论,挖掘机的变频可回馈系统适用于大型矿山的电网系统且节能约15%,由于其系统结构的优点,在同样的工况条件下,每完成9 kWh的有用功,只需从电网补充8 kWh电能,自身通过能量转化提供1 kWh电能。