超长初凝自密实抗收缩C 50混凝土在钢管拱桥的应用

施力

(湖北交通工程检测中心有限公司 湖北 武汉 430206)

1 工程概况

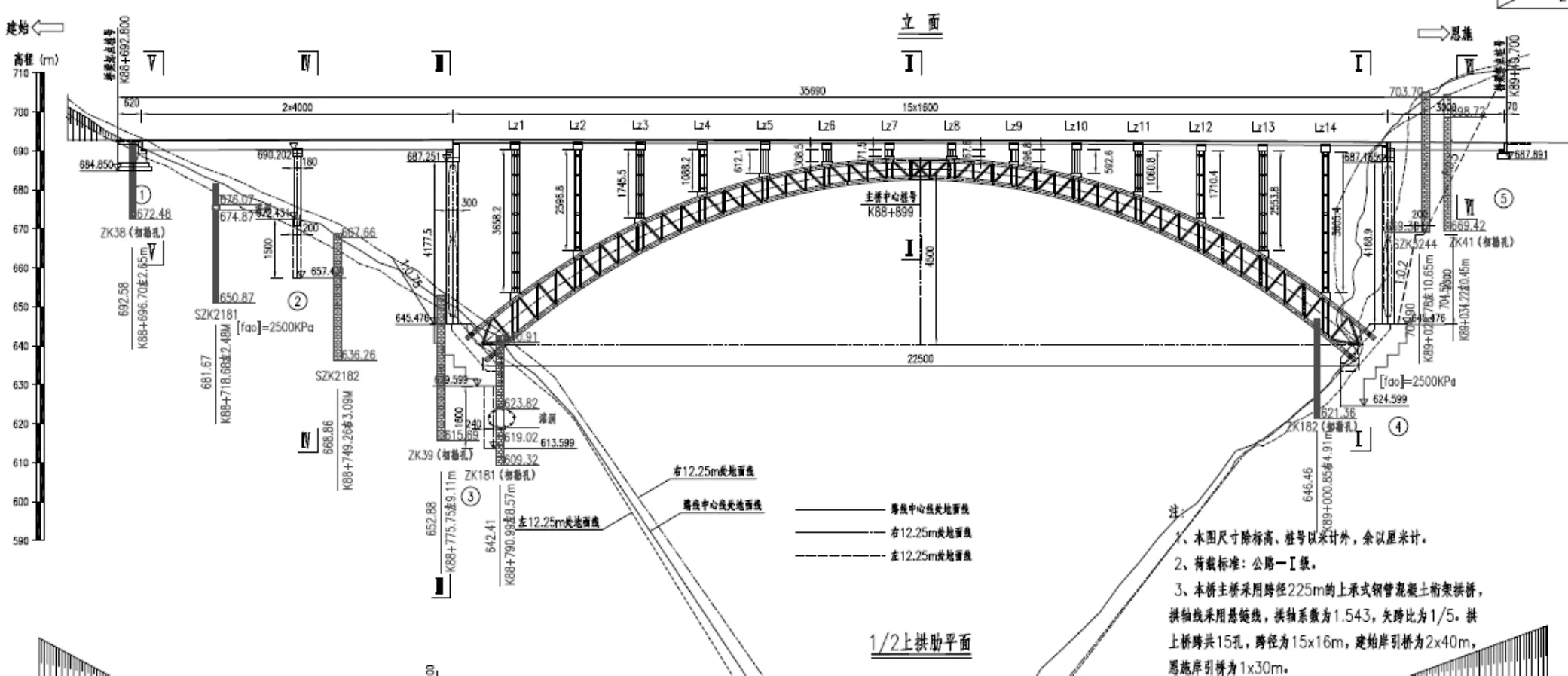

找龙坝河特大桥是位于银川至北海高速公路建始(陇里)至恩施(罗针田)段的一座整体式桥梁,主桥中心桩号为 K88+899,起讫桩号:K88+692.800~K89+49.700,全长 356.9m。桥轴线自北东往南西走向,方位角 195°。主桥为上承式钢管混凝土拱,拱跨 225m,矢高 45m。大桥主拱圈断面采用钢管混凝土与钢管组成,主跨钢管 8 根内直径为 1m(图1所示),主跨钢管内全部浇注 C50 自密实微膨胀混凝土,混凝土由两段的底部同时不间断灌入,靠混凝土的自重压实。要求混凝土的坍落度≥245mm,扩展度550~650mm,具有良好的流动性。

2 原材料

2.1 水泥

所用水泥为恩施腾龙 P·O42.5 水泥,其物理性能及化学成分如表1、表2 所示。

表1 水泥物理性能

图1 找龙坝河特大桥布置图

表2 水泥化学成分 %

经砂浆流动度试验,扩展度为 195mm,满足 GB 175—2007《通用硅酸盐水泥》标准中规定扩展度不小于 180mm 的要求,标准稠度需水量、早期强度均不高,凝结时间正常,细度等各项质量指标均符合标准要求。

2.2 细骨料

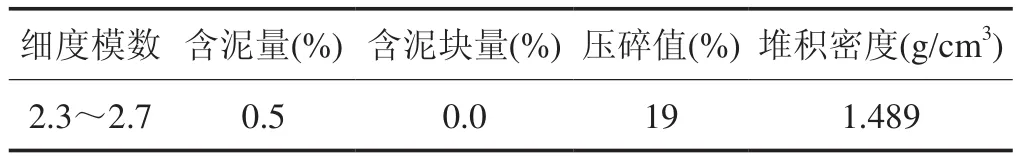

洞庭湖产河砂,性能指标见表3。该河砂细度模数略偏小。并在一定的范围内波动,对此需要根据情况进行随机调整配合比的砂率。

表3 河砂质量指标

2.3 粗骨料

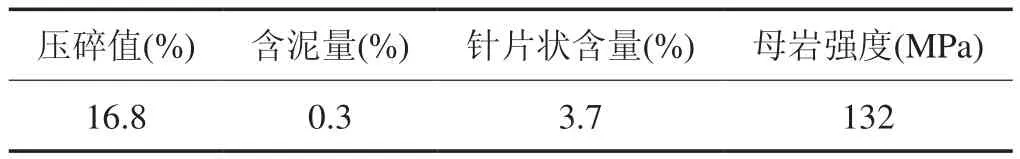

因地制宜选择恩施建始沉积石灰岩碎石,有 4.75~9.5mm 和 9.5~26mm 两种规格,性能指标见表4。所用碎石针片状含量、压碎值等指标均符合配制 C50 混凝土的要求。

表4 碎石质量指标

2.4 粉煤灰

粉煤灰是提升自密实混凝土流动性的关键材料,本次自密实微膨胀混凝土选用的粉煤灰为武汉华电产 F 类Ⅰ 级灰,性能指标见表5。各项质量指标符合Ⅰ级灰的GB/T 1596—2017《用于水泥和混凝土中的粉煤灰》标准要求。

2.5 外加剂

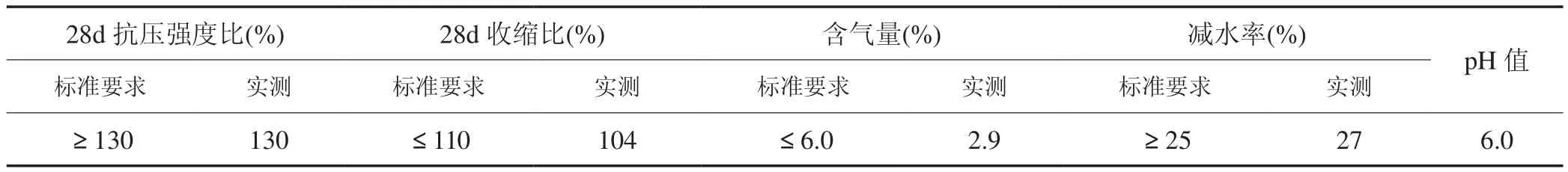

中交武港院聚羧酸减水剂,检测结果见表6。减水剂的关键指标的检测见表7。本次检测外加剂的含气量有点偏高,需要在大料(用于生产)中添加万分之0.2的消泡剂,才能将混凝土的含气量降到≤2.6%。

表5 粉煤灰质量指标

表6 减水剂初检结果

由表7 可知,减水剂关键指标检测的结果均符合GB 8076—2008《混凝土外加水剂》标准要求。

2.6 膨胀剂的选择和试验

2.6.1 标准法检测膨胀率

高强度自密实微膨胀混凝土:我们所说的高强度为标准强度达 C50~C60 等级,那么同时具备高强度、自密实、微膨胀这三个条件才具备一个合格的“高强度自密实微膨胀”的混凝土。如何使高粘性、大流动度的混凝土达到不出现收缩并具有微膨胀?通常膨胀剂有三类:硫铝酸钙类、硫铝酸钙+氧化钙类、氧化钙类,本次试验采取了标准方法测定膨胀剂的膨胀率,选择武汉2# 膨胀剂进行检测,结果见表8,和混凝土同配比砂浆测定膨胀剂不同掺量下的膨胀效果(裂瓶时间),详见表9。

表7 减水剂关键指标

表8 膨胀剂膨胀率要求及实测值

表9 试验分析:利用国家标准 GB/T 23439—2017进行混凝土同配比砂浆测定混凝土膨胀剂的膨胀性能快速模拟试验,是在膨胀剂高掺量(序号 1、2 与序号3、4 样品的掺量分别为 13.6% 和 11.1%)的情况下验证膨胀剂是否有膨胀。而高掺量在混凝土中将会导致强度倒缩,所以快速法只能初步检查膨胀剂的效果。

表9 标准法检测膨胀性能试验结果

2.6.2 混凝土同配比砂浆检测膨胀性能

(1)膨胀剂具有膨胀:利用 600mL 的啤酒瓶来盛装掺膨胀剂的混凝土同配比砂浆,如果瓶子裂开,说明具有膨胀。

(2)混凝土配比中胶凝材料与外加剂的匹配性,有粘性、不扒底、气泡少,砂浆状况良好。

(3)裂瓶时间:裂瓶时间过短膨胀反应过早,混凝土的流动性损失大,不利于施工;裂瓶时间过长,此时的膨胀难以补偿收缩,通过试验选择膨胀剂的合适掺量范围,详见表10。

表10 混凝土同比砂浆检测膨胀性能试验结果

表10 试验分析:序号 4、7 砂浆的状况最佳其掺量为 8.8%,裂瓶时间最短,后续将对膨胀剂每方掺量55kg 掺比 11% 和 45kg 掺比 8.8% 分别进行混凝土工作性,混凝土强度和限制膨胀条件下的强度模拟试验。

膨胀剂的效应对比分析:武汉、新邦膨胀剂的膨胀率两者均无明显的差异,通过表9、表10 试验进行选择膨胀时间适中(裂瓶时间 90~120h)、砂浆工作性最佳的进行膨胀剂上档和下档掺量的混凝土试配,遴选膨胀剂的最佳掺量。

3 配合比设计

3.1 砂率选择

根据河砂的细度模数 2.3~3.0,拟定三个对应细度模数区间的砂率:细度模数 2.3~2.5 的砂率 39%,2.6~2.7 的砂率 41%,2.8~3.0 的砂率 43%。

3.2 配合比试验及施工模拟验证

见表11。

3.3 膨胀剂掺量小结

表11 试验配合比及性能结果

由表11 结果得出,配合比 1# 和 2#,虽然混凝土的流动性很好,但抗压强度出现倒缩和抗压强度增长小。因此剔除这两个配比。

3.4 配合比超长初凝时间对强度增长的影响

通常自密实混凝土的初凝时间在 5~8 小时,其 7天强度均可达到试配强度的 90%,本次最初设计混凝土的初凝时间为 5~8 小时,应施工的需求进行过两次初凝时间的修改,即 8~15 小时和 18~23 小时两次。

3.4.1 初凝 8~15 小时的调整

自密实混凝土对于流动性有着比较高的要求,而且对于含气量也有较为严格的要求,通过“先引后消”即消泡剂和引气剂相应比例双掺,达到低含气量的情况下高流动性的效果。

针对此次施工工艺的特殊性,初凝时间要大于 15小时的情况,缓凝剂的掺配比例,混凝土初凝时间达到15 小时,但 7 天抗压强度不到 40%,14 天后抗压强度才达到 90%。因此需要对配比中增加硅酸盐的比例,适当加速水化反应。

3.4.2 初凝时间≥23 小时配合比参数的确定

(1)膨胀剂的掺量:使用腾龙 P·O42.5 水泥膨胀剂的掺量≤9%(外掺法,占胶材质量的百分比)为最佳掺量,见表12。

(2)水胶比:最佳水胶比为0.3;同时外加剂的掺量超过 1.6% 是应进行外加剂含水量的抵扣。

(3)粗骨料碎石采取小石加中石配合:中石粒径≤20mm,此时小石+中石=20%+80%;中石粒径≤25mm,此时小石+中石=30%+70%。同时碎石的压碎值应≤20。

(4)细骨料河砂及砂率:配比拟定洞庭湖砂。当2.3≤细度模数M≤2.6 时配比砂率取 39%;当 2.6<细度模数 M≤2.9 时配比砂率取 41%;当2.9<细度模数M≤3.3 时配比砂率取 43%。

(5)混凝土的含气量:含气量≤2.5%。

(6)混凝土的工作性参数:初始坍落度≥245mm,扩展度≥600mm,4 小时扩展度保持550mm。

(7)混凝土强度:7 天同条件试件强度需达到设计标准强度的 80%~90%(42~46 MPa);7 天标养试件强度需达到设计标准强度的 85%~95%(43.7~49MPa),28 天强度≥试配强度,标养试件59~62MPa。

表12 最终配合比及强度

4 混凝土生产过程的控制和施工要求

(1)实际混凝土的初凝时间≥23 小时。

(2)混凝土的工作性能满足初始坍落度 260mm,扩展度 630mm;混凝土不泌水、表面不能出现明显的浮浆。

1)6 小时坍落度损失<4%(250mm)、扩展度损失<12.6 %。

2)8 小时坍落度<6%(245mm),扩展度损失<14.3%(540mm)。

(3)混凝土的容重和含气量实测与设计相符:设计容重 2458kg/m3、实测容重 2410kg/m3;符合含气量小于或等于 2.5% 的要求。

(4)环境温度为0℃ 及0℃ 以下时应避免施工。

1)本自密实混凝土应连续施工的要求,混凝土的初凝时间设计为 18~23 小时,因此,混凝土在初凝时间内是不具备抗冻能力。

2)环境气温0~-2℃,对未初凝的混凝土足以构成冻害。

3)由于找龙坝大桥自密实混凝土没有任何保温、防冻措施,在环境温度≤0℃ 时,初凝时间内和初凝后3~6小时冻融临界强度≤fcu,k的 40% 不具抗冻能力。

(5)环境温度为 1℃ 以上、5℃ 以下时的施工措施。

为避免冬季施工混凝土早期受冻害,宜采取下列措施,确保混凝土拌合物的出机温度不宜低于 10℃,入模温度不应低于 5℃。若施工现场所处的环境温度在1℃ 以上、5℃ 以下,故混凝土的出机温度应>15℃,混凝土入模温度>10℃。

1)混凝土用砂、石料应集中备料,并采取有效的防雨、防雪及保温措施。不可露天存放。

2)散装水泥应使用有一定温度的新鲜水泥;外加剂罐置于暖棚内采用棉被包裹保温,并采取防冻措施。

3)当原材料原有温度不能满足混凝土拌合物的出机温度不低于 15℃ 要求时,可首先考虑对拌合用水进行加热,其拌合水加热的具体温度应以水泥、砂、石等原材料实测温度为基础,根据冬季施工热工计算计算公式计算的结果为准。

4)混凝土搅拌前,可先采用热水或蒸汽冲洗搅拌机,且混凝土的搅拌时间应较常温施工延长 50% 左右(搅拌时间不少于 200s)。当拌合水温不超过 45℃时,原材料投料顺序可不讲究。当拌合水温超过 45℃时,应先投入集料和已加热的水,稍加搅拌后再投入水泥、掺合料、外加剂,水泥严禁与 60℃ 以上的热水直接接触,避免假凝。

5)混凝土浇筑停留时间的控制:为了保证混凝土入模温度≥10℃,前场(施工现场)与后场(拌合站)保持联系畅通:前、后场配备温度测试仪并有专人进行温度检测,避免浇筑现场混凝土停留超长,停留时间不得超过 1 小时或根据实际混凝土的温度进行控制。

5 效果

(1)混凝土的初凝时间>20 小时或≥22 小时。

(2)混凝土的初始坍落度≥245mm、扩展度≥600mm;6 小时坍落度损失<5%、扩展度<5%;8小时坍落度<10、扩展度≥10%。

(3)混凝土的强度需满足原设计要求:7 天同条件试件 45.2~48.2MPa;7 天标养试件 43.0~46MPa ;28 天标养试件 59~62MPa。