核热推进包覆燃料颗粒耐高温性能研究

张 良,曾 强,潘小强,李圆圆

(中国核动力研究设计院,成都610213)

1 引言

核热推进系统具有功率高、比冲大、寿命长等特点,是未来深空活动的理想推进技术,其原理是利用核反应堆的裂变热能将工质加热到很高的温度,而后使高温高压工质经喷管排出,从而产生推进动力[1]。

Ludewig等[2]提出的由球形燃料颗粒构成的固相反应堆推进系统堆芯中,球形燃料颗粒被限定在内外层多孔壁面结构的堆芯内,推进剂径向穿过外层多孔壁面,与燃料颗粒直接接触,然后穿过内侧层多孔壁面,从喷嘴排出,从而产生推力。目前,国内生产的用于高温气冷堆的3层结构各向同性(Tristructural Isotropic,TRISO)核燃料与部分核热推进系统堆芯的燃料具有一定的相似性。TRISO型燃料颗粒为带有3个包覆层的球形铀燃料颗粒。在铀燃料外表从内至外的3个包覆层分别是碳涂层、碳化硅涂层和碳壳。这实际上给每个极小颗粒设置了一个单独的“安全壳”系统[3]。研究发现[4-5]:高温时,推进剂中氢的扩散及与裸露核燃料反应会使燃料显微结构和化学组成发生变化,而SiC层可阻止氢与燃料的直接反应以及裂变产物的释放,故保证SiC层在高温下的完整性,对于核热推进系统的安全性具有重要意义。同时,核热推进系统的比冲与推力室工质温度的平方根成正比[6],故核燃料的耐高温性能直接决定了核热推进系统的比冲大小。因此,研究包覆燃料颗粒的耐高温性能,对于核热推进技术的应用具有重要的现实意义。

目前,有关包覆燃料颗粒高温特性的公开报道较少,且主要以商用高温气冷堆为应用背景。10 MW高温气冷堆运行温度低于核热推进系统运行温度,高温气冷堆正常运行时包覆燃料颗粒温度不超过1000℃;事故状况下,包覆燃料颗粒温度不超过1600℃[7]。张永栋等[8]研究球形燃料元件温度分布对包覆燃料颗粒失效概率的影响,其试验温度峰值为1200℃。DeMange等[9]研究TRISO燃料元件热机械性能,其试验温度峰值仅为1050℃。Liu等[10]研究TRISO型包覆燃料颗粒SiC涂层高温氧化性时,其试验温度峰值也未超过1600℃。

上述试验温度范围内的高温特性并不能反映包覆燃料颗粒在核热推进系统中的高温行为,本文针对目前试验温度不超过1600℃的现状,以电火花烧结模拟核热推进系统中快速升温的特点,研究包覆燃料颗粒在1600℃以上的耐高温性能,为核热推进系统及包覆燃料颗粒的设计提供试验数据。

2 试验材料及方法

2.1 试验材料

TRISO型包覆燃料颗粒的包覆层从内向外分4层:第1层是密度小于1.1 g/cm3的疏松热解碳层,主要作用是储存气态裂变产物,吸收辐照引起的核芯肿胀,缓冲辐照以及温度变化引起的应力,防止裂变反冲对致密热解碳层的损伤;第2层为密度约1.9 g/cm3的内致密热解碳层,主要作用为防止在包覆SiC层时产生的HCl和UO2核芯反应,并能在反应堆运行时延缓金属裂变产物Pb对SiC层的侵蚀;第3层是SiC层,具有强度高、弹性模量大、耐腐蚀等特点,是承受包覆燃料颗粒内压以及阻挡裂变产物释放的关键层;最外面一层是外致密热解碳层,密度也约为1.9 g/cm3,它是阻挡裂变产物释放的又一道屏障,并且能够保护SiC层免受机械损伤[3]。

本试验中,出于辐射安全考虑,采用物理性质相近的ZrO2陶瓷材料模拟包覆燃料颗粒的UO2核芯[11]。ZrO2颗粒外分别涂覆疏松热解碳层、致密热解碳层及SiC层,其结构示意图如图1所示。其中疏松热解碳层由C2H2在1350℃~1400℃热解后沉积在ZrO2颗粒表面形成,然后在1280℃~1310℃时通入C3H6+C2H2形成致密热解碳层,最后通入三氯甲基硅烷(CH3SiCl3)和氢气(H2)在1560℃~1580℃下反应,形成SiC层。

图1 包覆颗粒结构示意图Fig.1 Schematic diagram of the TRISO-coated particle

2.2 试验方法

SiC在2100℃以上将发生热分解[12-13],故本试验中,选取300颗包覆颗粒,并随机分为6组,于电火花烧结炉开展包覆颗粒耐高温性能研究,炉内充氩气,分别于 1800 K、1900 K、2000 K、2100 K、2200 K、2300 K下进行不少于600 s的高温处理,然后随炉冷却。采用Stemi 2000型体视显微镜观察样品外观形貌。从每组样品中各取10颗完好颗粒,在WDW-100C型微机控制万能试验机上进行压碎强度测试,记录颗粒包覆层的破碎载荷,并结合SPSS 21.0软件对其进行统计学分析。最后,采用FEI NOVA Nano SEM 400场发射扫描电子显微镜对SiC层表面及断面进行显微结构分析。核表面光亮,而部分未开裂的颗粒表面也出现了明显裂纹。随着温度的升高,包覆颗粒破损率增大,2000 K时,颗粒破损率为6%,而2200 K时,颗粒破损率已高达70%。

3 试验结果

3.1 样品破损情况

对不同温度处理下的样品破损情况进行统计,结果见表1。同时,采用体视显微镜对6组样品进行表面形貌观察,结果如图2所示。由表1及图2可知,经过1800 K、1900 K高温处理后,样品中颗粒包覆层外观完好,未出现明显开裂或剥落现象;而当处理温度达到2000 K时,样品颗粒开始出现包覆层开裂脱落现象,脱落后的颗粒芯

表1 样品破损情况统计Table 1 Summary of sample damages

图2 高温处理后样品外观形貌Fig.2 The appearance of particles after high temperature processing

3.2 压碎强度

对高温处理后的完好颗粒开展压碎强度测试,SiC层破碎时的载荷即为包覆颗粒的压碎强度。经过2300 K高温处理后,包覆颗粒破损严重,故未对其开展压碎强度测试。不同处理温度下,样品压碎强度如图3所示。当试验温度不超过2000 K时,颗粒压碎强度变化不明显,且其均值均大于3000 N;而当试验温度高于2000 K时,压碎强度随温度的升高而急剧降低,当超过2200 K试验后,颗粒平均压碎强度为1758.2 N,仅为高温处理前的1/2。

3.3 显微组织观察

图3 不同处理温度下样品压碎强度Fig.3 The crushing strength of particles under various processing temperatures

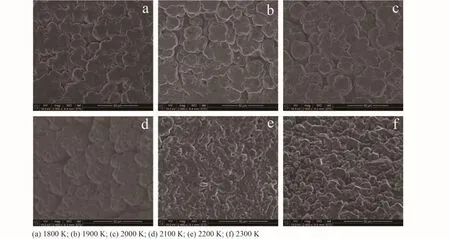

采用SEM对包覆颗粒SiC层表面显微组织进行观察,如图4所示,试验温度不高于2000 K时,与未处理样品相比,SiC层表面形貌没有明显变化,晶粒部分团聚呈现出“鳞片状”形态;而当温度超过2000 K,晶粒逐渐呈现出清晰的晶界,至2300 K时,已经可以明显地观察到单个晶粒的形态。

将试验样品中完好颗粒的包覆层破碎,对包覆层中SiC断面进行SEM观察,如图5所示,较低试验温度下,SiC层以“穿晶断裂”为主,随着试验温度的升高,断裂形式逐渐转变为以“沿晶断裂”为主。且其断口处晶粒形貌逐渐变得清晰,呈现出典型的柱状晶结构[14]。

图4 包覆颗粒SiC层表面形貌Fig.4 Surface morphology of SiC layer on the coated particles

图5 包覆颗粒SiC层断口形貌Fig.5 Fracture morphology of SiC layer on the coated particles

4 分析及讨论

采用SPSS 21.0软件对包覆颗粒压碎强度进行单因素方差分析,随后进行组间两两比较的LSD检验,显著性水平α=0.05,检验结果见表2。LSD检验结果表明,1800 K、1900 K、2000 K与未进行高温处理的四组样品间,颗粒压碎强度的差异无统计学意义(P>0.05),表明当温度不高于2000 K时,试验温度对样品压碎强度影响不大;而2100 K、2200 K与其余样品间压碎强度的差异均具有统计学意义(P<0.05),表明当超过2000 K时,试验温度对颗粒压碎强度造成了显著性差异。

表2 LSD检验中P值汇总Table 2 Summary of P values in LSD test

SiC具有α和β两种晶型[15-16]。β-SiC为立方结构,α-SiC为六方或菱方结构,存在着4H、15R和6H等100余种多型体。当温度低于1600℃时,SiC以β相的形式存在,当温度高于1600℃时,β-SiC缓慢转变为α-SiC的各种多型体。4H多型体在2000℃左右容易生成,15R和6H多型体均需在2100℃以上的高温才能生成。周诗民[17]等研究β-SiC在 1700℃~1900℃下的晶型转变,发现在1700℃以上,β-SiC基体中存在20%~30%的α-SiC。故在本试验中,当处理温度高于2000 K时,极有可能发生了β-SiC向α-SiC的晶型转变。β-SiC热膨胀系数约为3.80×10-6K-1,α-SiC热膨胀系数约为5.12×10-6K-1,两相热膨胀系数以及晶格常数的差异,将使得SiC包覆层在热处理过程中产生残余热应力,从而降低SiC层的压碎强度,甚至直接导致SiC层开裂破损。

采用直线截点法估算SiC平均晶粒尺寸,如图6所示。随着试验温度的升高,平均晶粒尺寸逐渐增大,陶瓷材料中,晶粒尺寸越大,裂纹越易扩展,因而压碎强度越低。晶粒的长大与基体内晶界的迁移有关,晶界迁移能力越强,晶粒长大速度越快,当温度超过2000 K时,晶粒长大的速度明显增大,晶界迁移能力显著增强。2000 K前,SiC涂层表形貌没有明显变化,晶粒部分团聚呈现出鳞片状形态,这可能与CVD涂层工艺特性相关;2000 K以后,表面的SiC逐渐呈现出清晰的晶界,断裂形式由以“穿晶断裂”为主逐渐变为以“沿晶断裂”为主,这与高温下物质的迁移有关。高温下,随着晶界的迁移,CVD涂层工艺中不可避免的微量杂质元素在晶界处偏析,降低了SiC层的晶界强度,从而降低了颗粒的压碎强度,使得断裂形式呈现为以“沿晶断裂”为主。温度越高,平均晶粒尺寸越大,晶界迁移能力越强,晶界处偏析的杂质元素含量越大,晶界强度越低,从而导致压碎强度急剧降低。

图6 高温处理后SiC平均晶粒尺寸Fig.6 Average SiC grain size after high temperature processing

ZrO2具有单斜相(m-ZrO2)、四方相(t-ZrO2)、立方相(c-ZrO2)3种同素异构体,在不同温度下,3种晶型可相互转变。ZrO2晶型的转变伴随着明显的体积变化,尤其以t-ZrO2转变为m-ZrO2时最为特别,伴随着3%~5%的体积膨胀以及8%的剪切应变,这也是相变增韧的基础[18]。本试验中,ZrO2核芯外依次为疏松热解碳层、致密热解碳层以及SiC层,热处理过程中,核芯随着ZrO2的相变,将发生较大的体积变化,而由于疏松热解碳层可容纳核芯的体积变化,缓冲由核芯体积变化以及温度变化引起的应力,故试验中可忽略由于核芯体积变化引起的包覆层热应力。但SiC层直接包覆于致密热解碳层上,而致密热解碳与SiC的热膨胀系数存在差异,在热处理过程中,包覆层内将存在由于热膨胀系数的不匹配而产生的残余热应力,降低包覆层的压碎强度。

基于上述分析,颗粒包覆层高温下的开裂破损可能受到热处理过程中β-SiC→α-SiC晶型转变、SiC平均晶粒尺寸的增大、SiC基体内晶界的迁移、SiC层与致密热解碳层热膨胀系数的差异等因素的综合影响。2000 K以上,SiC晶界强度降低,从而导致包覆颗粒压碎强度显著降低。

以UO2为核芯的TRISO型包覆燃料颗粒,其包覆层的破损受到诸多因素的影响,如运行环境温度、包覆层受力情况、阿米巴效应、裂变产物Pb对SiC层的侵蚀等。本文采用ZrO2作为包覆颗粒核芯,研究在排除裂变气体的内压、裂变产物Pb对SiC层侵蚀以及热解碳辐照退化的影响下,颗粒包覆层的耐高温性能,初步确定包覆层可耐受的最高运行温度,为后续深入开展UO2包覆颗粒耐高温性能研究的试验设计提供参考。本试验中,2000 K以上的处理温度下,颗粒即出现包覆层开裂脱落现象,故在研究UO2包覆颗粒耐高温性能时,温度设计不宜超过2000 K。

5 结论

1)包覆颗粒在1800 K、1900 K高温处理时未发现SiC层破损情况,2000 K时出现破损,且随着温度的升高,破损率增大,2200 K时破损率已高达70%。

2)温度不超过2000 K时,颗粒压碎强度变化不明显;超过2000 K时,压碎强度随温度的升高而降低。

3)温度超过2000 K时,SiC平均晶粒尺寸明显增大,晶界迁移能力增强,颗粒包覆层压碎强度急剧降低。