基于总糖/纤维素的配方烟丝均匀度评价方法建立及应用

杨乾栩 王 猛 雷 声 张 伟蔡 波 朱保昆 明 煦 陈剑明

(1. 云南中烟工业有限责任公司技术中心,云南 昆明 650231;2. 云南瑞升烟草技术﹝集团﹞有限公司,云南 昆明 650106)

配方烟丝均匀度是指在卷烟加工过程中,烟丝、再造烟叶和梗丝通过不断混合达到均匀分布的程度。配方烟丝均匀度越高,其在物理、化学及感官品质越均匀稳定,是影响卷烟抽吸品质的重要因素。配方烟丝的均匀度受很多因素影响,如加工工艺、梗丝和再造烟叶比例、配方烟丝中各组分的外观形状等。因此通过建立配方烟丝均匀度的评价方法,可定量考察不同工艺参数、不同梗丝和再造烟叶比例、配方烟丝组分特点等对配方烟丝均匀度的影响,从而定向改善加工制造工艺,提升配方烟丝均匀度,优化卷烟品质。

现有的配方烟丝均匀度评价方法较多的是化学指标法[1-2],如杜启云等[3]介绍了一种基于化学常规指标评价配方烟丝均匀度的方法,该方法虽然准确度较高,但在推广时需要较大的样本量以适合各种烟丝、梗丝和再造烟叶。外参物跟踪法也是运用较多的均匀度评价方法,如堵劲松等[4]公开了一种以膨胀烟丝为示踪物的配方烟丝均匀度评价方法,该方法对配方烟丝本身含有膨胀烟丝比较适用,当配方中不含膨胀烟丝时,其实际可操作性极小。除此之外,还有填充值法[5]、图像法[6]等,但都具有灵敏度较低等缺点。

不同化学成分在烟叶原料中具有不同含量分布的区别,例如烟丝中总糖、还原糖含量高,纤维素含量低;再造烟叶中总糖含量极低,而纤维素含量较高;梗丝的总糖、还原糖和纤维素含量位于烟丝和再造烟叶之间[7-8]。当配方烟丝的原料确定时,则掺配后的化学成分含量理论值也是确定的,因此当配方烟丝掺配后的均匀度越高,则所检测化学成分的真实值与理论值越接近。

本试验通过筛选在烟丝、梗丝和再造烟叶中含量差异较大且含量相对稳定的化学指标,拟建立配方烟丝均匀性评价的新方法,并对其可用性进行验证。

1 材料与方法

1.1 材料与试剂

烟叶原料:某规格卷烟烟丝,及其配方烟丝中对应再造烟叶和梗丝,红云红河烟草(集团)有限责任公司;

Brij35、氢氧化钠、氯化钙、乙酸、盐酸、对羟基苯甲酸酰肼、D-葡萄糖、乙醇、丙酮:优级纯,国药集团化学试剂有限公司。

1.2 仪器与设备

连续流动分析仪:AA3型,德国布朗鲁比公司;

马弗炉:BZ-12-10D型,上海博珍仪器设备制造厂;

调温电热套:KDM型,山东鄄城华鲁电热仪器有限公司;

电子天平:XP404S型,感量0.1 mg,瑞士Mettler Toledo公司;

超纯水系统:Milli-Q型,美国Millipore公司。

1.3 试验方法

1.3.1 配方烟丝均匀度评价指标筛选 为确定配方均匀度评价方法所用特征化学指标,对烟丝、再造烟叶、梗丝中的总糖、还原糖、总氮、烟碱等化学成分含量进行了分析。其中总糖、还原糖、总氮、烟碱、氯、钾、淀粉采用行业标准流动分析法进行测定(YC/T 159—2002、YC/T 161—2002、YC/T 160—2002、YC/T 162—2011、YC/T 217—2007、YC/T 216—2007),纤维素含量依据YC/T 347—2010标准进行检测,总挥发碱、总挥发酸依据文献[9]进行检测,总灰分依据文献[10]进行检测。

筛选原则:以烟丝、再造烟叶、梗丝中化学成分含量较高、且含量在三者中具有差异的化学指标作为均匀度评价指标。

1.3.2 配方烟丝均匀度评价方法 以总糖/纤维素为例,介绍基于实测值和理论值的均匀度评价方法,以其它指标进行配方烟丝均匀度计算原理同理,基于总糖/纤维素的配方烟丝均匀度按式(1)计算:

(1)

式中:

c——配方烟丝均匀度,%;

Tp——配方烟丝中总糖含量预测值,%;

Cp——配方烟丝中纤维素含量预测值,%;

T——配方烟丝中总糖含量实测值,%;

C——配方烟丝中纤维素含量实测值,%。

配方烟丝中总糖含量预测值按式(2)计算:

Tp=WA1+WR2A2+WR3A3,

(2)

式中:

W——烟丝重量,g;

A1——烟丝中总糖含量比例,%;

A2——梗丝中总糖含量比例,%;

A3——再造烟叶中总糖含量比例,%;

R2——梗丝掺配比例,%;

R3——再造烟叶掺配比例,%。

配方烟丝中纤维素含量预测值按式(3)计算:

Cp=WT1+WR2T2+WR3T3,

(3)

式中:

W——烟丝重量,g;

T1——烟丝中纤维素含量比例,%;

T2——梗丝中纤维素含量比例,%;

T3——再造烟叶中纤维素含量比例,%。

1.3.3 指标灵敏度及准确度评价

(1) 灵敏度:固定梗丝和再造烟叶的添加比例为5%~15%,采用式(2)、(3)计算配方烟丝中总糖、纤维素、纤维素/总糖、总糖/纤维素的理论波动范围。

(2) 准确度:固定再造烟叶和梗丝在6%~9%的掺配比例下,考察总糖、纤维素的实际检测值和理论预测值,分析所选指标实测值和理论值的差异度。

1.3.4 均匀度评价方法应用验证 为考察配方烟丝均匀度评价方法,在云南中烟技术中心制丝小线(50 kg)上,对掺配不同比例的再造烟叶和梗丝的配方烟丝样品,分别考察其在切丝、滚筒干燥、加香后的均匀度变化情况。

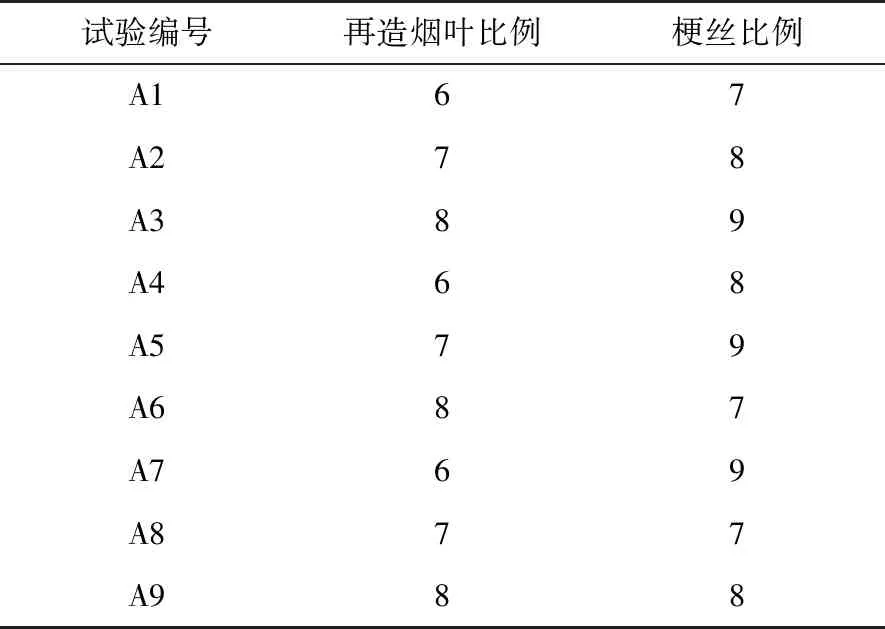

(1) 不同梗丝、再造烟叶比例叶组:再造烟叶和梗丝添加比例如表1所示进行试验设计。

表1 配方烟丝掺配比例试验设计

(2) 取样方法:每批试验叶组投料50 kg。分别在切丝、滚筒干燥、加香后3个工艺点取生丝、熟丝、加香烟丝样品。为保证取样量的均匀度和有代表性,每个取样点分别取9个样品,其中前3个样品分布在工艺点前端,中间3个样品分布在工艺点中间,后3个样品分布在工艺点后端,每个样品取样量不少于100 g。

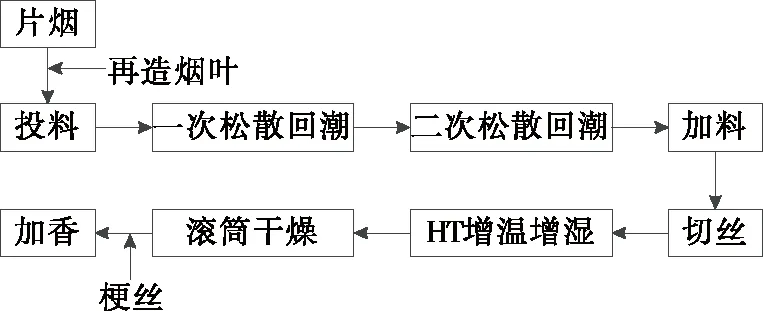

其中切丝工序和滚筒干燥工序的配方烟丝为烟丝和再造烟叶的掺配混合物,加香工序的配方烟丝为烟丝、再造烟叶和梗丝的掺配混合物,详见图1。

图1 制丝工艺流程图Figure 1 Silk process flow chart

(3) 不同制丝工艺配方烟丝均匀度验证:将所开发的配方烟丝均匀度评价方法,分别用在卷烟制丝工艺过程的切丝、滚筒干燥和加香工序的配方烟丝均匀度评价,考察方法的可行性。

2 结论与分析

2.1 化学指标筛选及评价

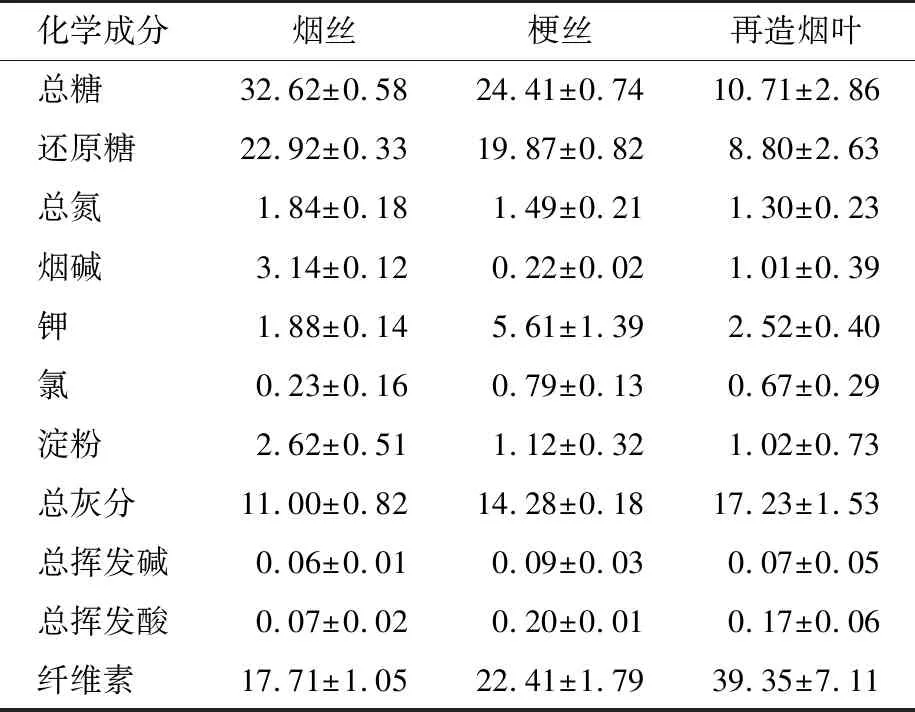

通过对烟丝、梗丝中的主要化学成分进行分析,同时结合文献[7-8]数据,表2为主要化学成分在烟丝、梗丝和再造烟叶中的相对含量分布情况。配方烟丝均匀度评价方法要兼顾其准确度和灵敏度,因此化学指标的筛选应尽可能满足这两方面的要求。准确度上,对于主要化学成分分析,其含量相对越高,则相对准确度越高;灵敏度上,在烟丝、梗丝和再造烟叶中含量差异较大、且含量变化方向相反的化学指标,则越容易构建灵敏度较高的评价方法。从表2来看,总糖、还原糖、总灰分、纤维素4种化合物的含量相对较高,同时总糖相对含量在烟丝中最高、在梗丝中次之、在再造烟叶中最低,而纤维素相对含量在烟丝中最低、在梗丝中其次、在再造烟叶中最高。基于总糖和纤维素在烟丝、梗丝和再造烟叶中相对含量的分布,筛选了总糖和纤维素2个指标作为配方烟丝均匀度考察的化学指标。

表2烟丝、梗丝、再造烟叶主要化学成分相对含量

Table 2 Relative contents of main chemical components in cut tobacco, cut stem and reconstituted tobacco %

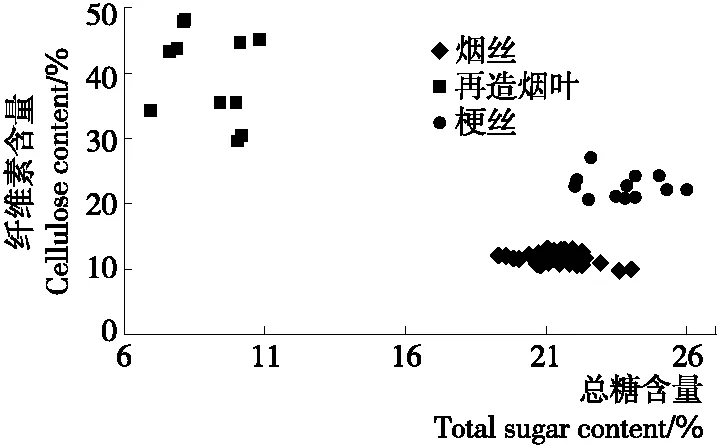

图2是总糖和纤维素在烟丝、梗丝和再造烟叶中相对含量分布散点图。从图2中来看,烟丝、再造烟叶和梗丝分布在不同区域,其中再造烟叶中总糖含量极低,但纤维素含量较高,可能与现在的造纸法再造烟叶制造工艺额外引入较多的纤维素有关;梗丝中总糖和纤维素含量均适中;烟丝中总糖含量较高,但纤维素含量较低。在纤维素含量的角度上,3种原料具有较好的区分性,但在总糖的成分含量上,部分烟丝和梗丝样品具有重叠。

从3个原料总糖和纤维素含量差异上不难看出,对于添加不同比例再造烟叶和梗丝的叶组,其总糖和纤维素含量亦会不同。

2.2 指标灵敏度及准确性评价

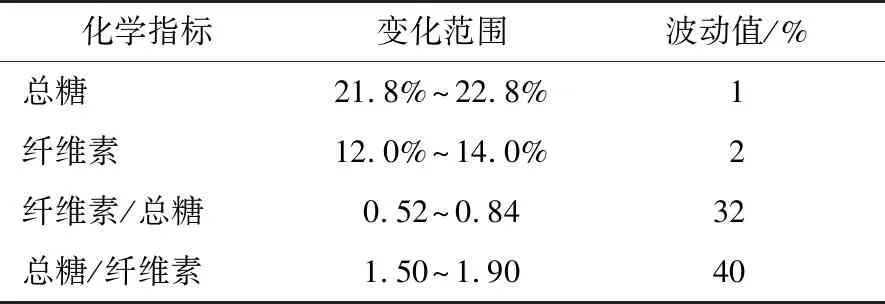

当再造烟叶和梗丝掺配量均为5%~15%时,总糖、纤维素含量的理论计算范围及波动值见表3。从表3来看,当再造烟叶和梗丝的添加量均为5%~15%时,总糖/纤维素具有最高的含量波动值,其次是纤维素/总糖,而总糖和纤维素的含量波动值较小。总糖/纤维素和纤维素/总糖对不同再造烟叶和梗丝的掺配量具有较好的灵敏度。

图2 基于总糖、纤维素含量的烟丝、再造烟叶、梗丝分布图

Figure 2 Content distribution of cut tobacco, reconstituted tobacco and cut stems based on total sugar and cellulose content

从总糖和纤维素的理论变化范围来看,因为二者的含量大小在烟丝、梗丝、再造烟叶中各不相同,甚至含量大小方向相反,因此使得纤维素/总糖和总糖/纤维素的含量波动值较大,表明该值对再造烟叶或梗丝掺配比例的改变反应比较灵敏,更加适合评价配方烟丝的均匀度。同时实际生产中常规卷烟的再造烟叶和梗丝添加比例大部分位于5%~15%,因此最终选择含量波动值最大的总糖/纤维素作为建立配方烟丝均匀度所考察的指标。

表4是再造烟叶和梗丝在6%~9%试验掺配比例下,总糖、纤维素的实际检测值和理论预测值,从表4中可以看出,在不同再造烟叶、梗丝添加量下,总糖、纤维素、总糖/纤维素的实际检测值与理论预测值之间相对差值较小,其中总糖的检测相对差值<0.49%,纤维素的检测相对差值<0.76%,总糖/纤维素的相对差值<0.85%,三者的检测相对差值均<1%,表明不同再造烟叶和梗丝添加比例下的理论预测值与实际检测值具有较好的稳健性,采用总糖和纤维素作为均匀度评价的指标具有较好的准确性和实用性。

表3不同再造烟叶、梗丝添加比例下各指标变化情况

Table 3 Various indicators content changes under different proportions of reconstituted tobacco and cut stems

化学指标变化范围波动值/%总糖21.8%~22.8%1纤维素12.0%~14.0%2纤维素/总糖0.52~0.8432总糖/纤维素1.50~1.9040

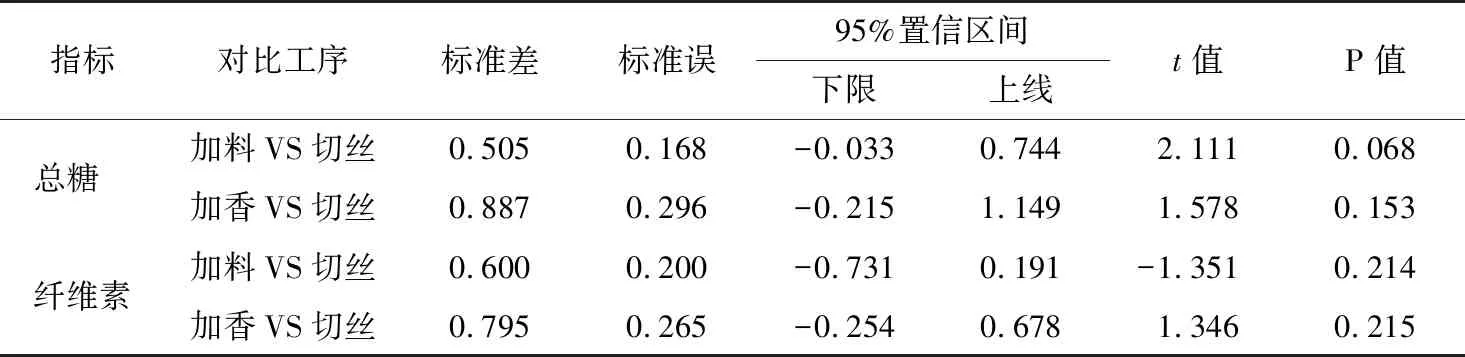

2.3 加料加香对指标含量的影响

表5是加料工序、加香工序总糖、纤维素实测含量与切丝工序的总糖、纤维素实测含量t检验结果。从对比结果来看,配方烟丝经加料和加香工序处理后,其总糖、纤维素检测含量与切丝工序总糖、纤维素含量在统计学上并无差异,P值均>0.05。

另外从配方烟丝均匀度公式来看,总糖的实测值含量位于分子,而分母为纤维素,受加香加料影响较小,因此在实际运算时,加料加香对总糖的影响在一定程度上可以在分子上消除。

通过以上分析,可以看出,加料加香对总糖含量有一定影响,但在统计学上无显著差异,且根据配方均匀度公式计算,可进一步消除加香加料对总糖含量的影响。在实际生产中用本文提到的方法进行烟叶混合均匀度测定时,若要完全去除加料、加香对结果的影响,则需提前测定料、香中的总糖含量,从而在运算过程中按照添加比例、取样量进行相应的扣减。

表4 不同再造烟叶、梗丝添加比例下总糖、纤维素的实际、理论值

表5 加料加香对配方烟丝中总糖、纤维素含量的影响

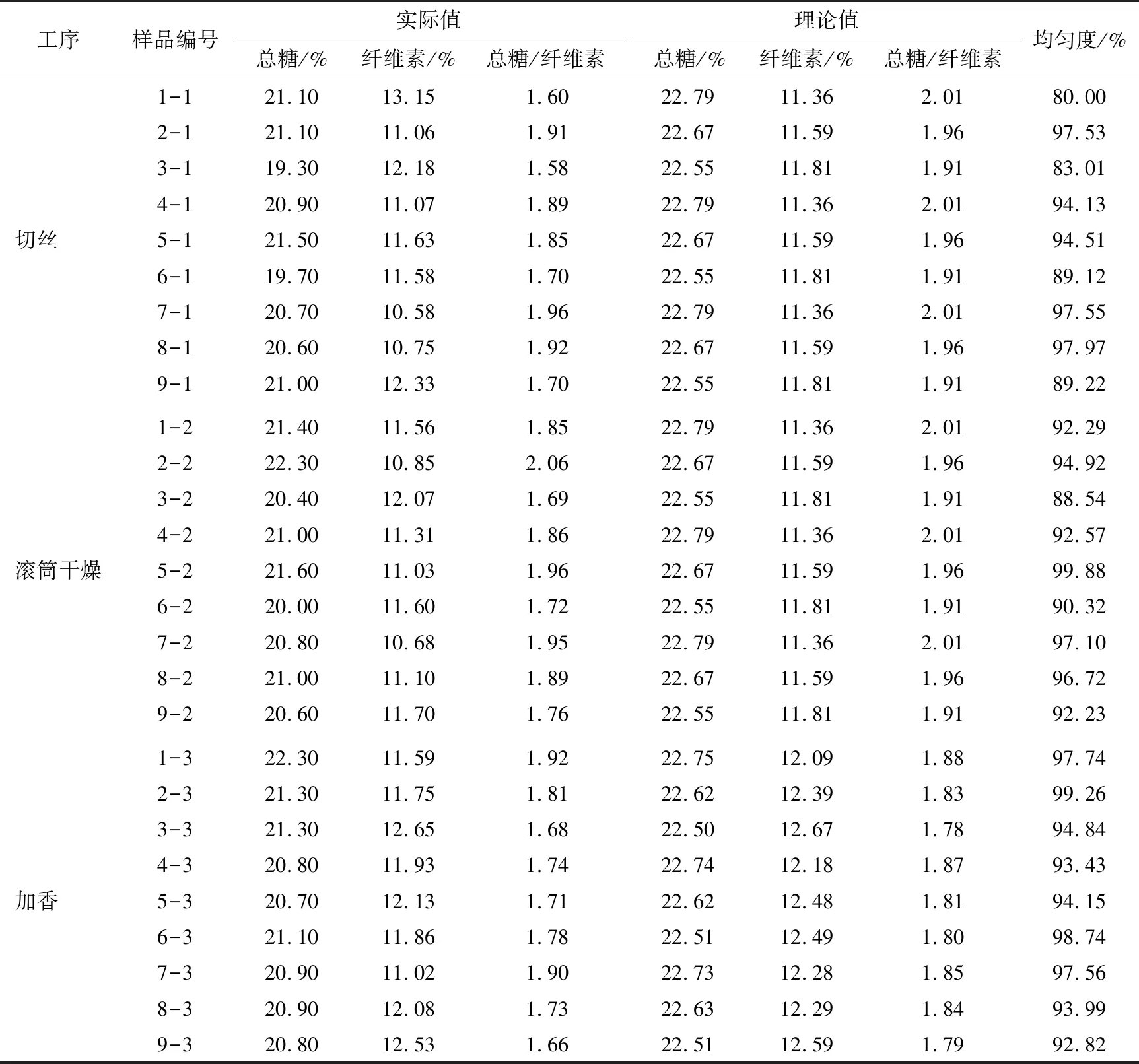

2.4 基于总糖/纤维素的制丝过程均匀度评价

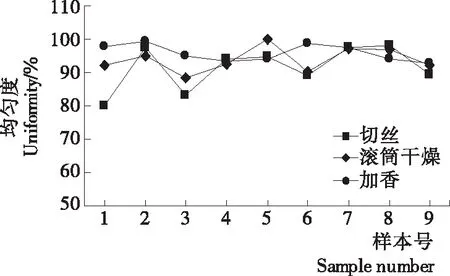

表6是在不同再造烟叶和梗丝添加比例下,制丝工艺过程中切丝、滚筒干燥和加香工序的总糖、纤维素检测值和理论值及均匀度评价结果。从表6可以看出,切丝工序的配方烟丝均匀度为80.00%~97.97%,滚筒干燥的配方烟丝均匀度为88.54%~99.88%,加香阶段的配方烟丝均匀度为92.83%~99.26%,相对来讲加香阶段的均匀度整体较高、滚筒干燥次之、切丝阶段较差。从实际生产来看,烟叶在制丝过程分别经过切丝、滚筒干燥和加香阶段,因此从工序上,切丝、滚筒干燥、加香是分别递进的加工环节,配方烟丝均匀度会逐渐增高,基于总糖/纤维素的均匀度评价方法与实际生产现状具有较好的一致性。

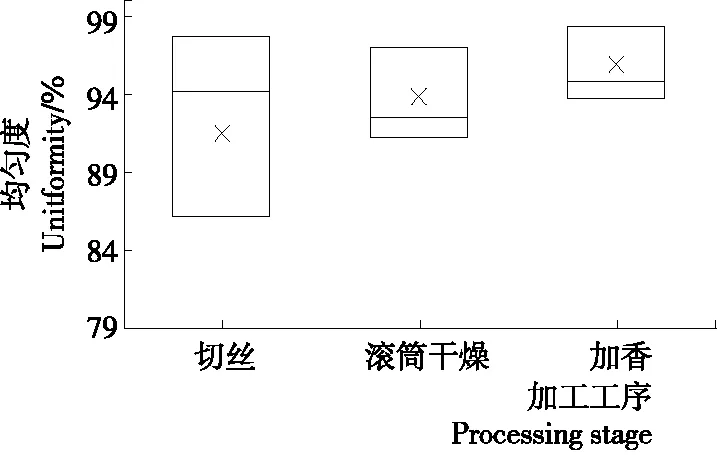

图3反映了不同制丝工艺阶段的配方烟丝均匀度结果,可以明显看出切丝工序配方烟丝均匀度最低,不同样品均匀度分布较广,其均匀度中位数只有91.45%;滚筒干燥工序配方烟丝均匀度居中,样品均匀度分布有所缩窄,不同样品均匀度中位数为93.84%;加香工序配方烟丝均匀度最高,样品均匀度分布较窄,不同样品均匀度中位数达95.83%,从切丝到滚筒干燥、滚筒干燥到加香阶段,配方均匀度逐渐增加,且相对分布更集中。

表6 基于总糖/纤维素的不同工序的均匀度分析

图3 不同工艺段配方烟丝均匀度比较Figure 3 Comparison of the uniformity of cut tobacco in different process segments

从图4中可以看出,切丝工序的配方烟丝均匀度具有最大的波动,其变异系数为6.78%,滚筒干燥工序配方烟丝均匀度有所提升,其变异系数为3.63%,加香工序配方烟丝均匀度波动最小,其变异系数为2.43%,说明在制丝不同工艺段上,从切丝到滚筒干燥、加香的过程,配方烟丝均匀度值分布越来越窄,说明工序稳定性逐渐提升。

图4 不同工艺段稳定性比较Figure 4 Stability comparison of different process sections

以总糖/纤维素作为配方烟丝均匀度评价指标,可以看出随着制丝工艺从切丝、滚筒干燥到加香的工序递进,配方烟丝的均匀度不断提升,同时工序的稳定性也在逐渐提升。

2.5 不同指标均匀度评价方法比较

表7是分别基于总糖、纤维素、纤维素/总糖和总糖/纤维素的不同切丝工序均匀度比较。以总糖为评价指标,均匀度上加香>滚筒干燥>切丝,但3工序的配方烟丝均匀度差异不明显。在工艺段的稳定性上,3工序的工艺稳定性(切丝3.03%、滚筒干燥2.91%、加香2.12%)也相差不明显,其结果对实际生产工序反映不够明显;以纤维素为评价指标,其滚筒干燥工序配方烟丝均匀度最高,且工艺最稳定,与实际生产状态不符;以纤维素/总糖为评价指标,均匀度和工艺稳定性上均表现为加香>滚筒干燥>切丝,且三者差异明显,与总糖/纤维素的评价结果一致;以总糖/纤维素为评价指标,与纤维素/总糖基本一致,但标准偏差要小于纤维素/总糖,表示其结果更加稳定。

表7 4种指标的配方烟丝均匀度比较

综上来看,以总糖/纤维素和纤维素/总糖作为配方烟丝掺配均匀度评价指标,均具有较好的效果,但总糖/纤维素的结果更加稳定。

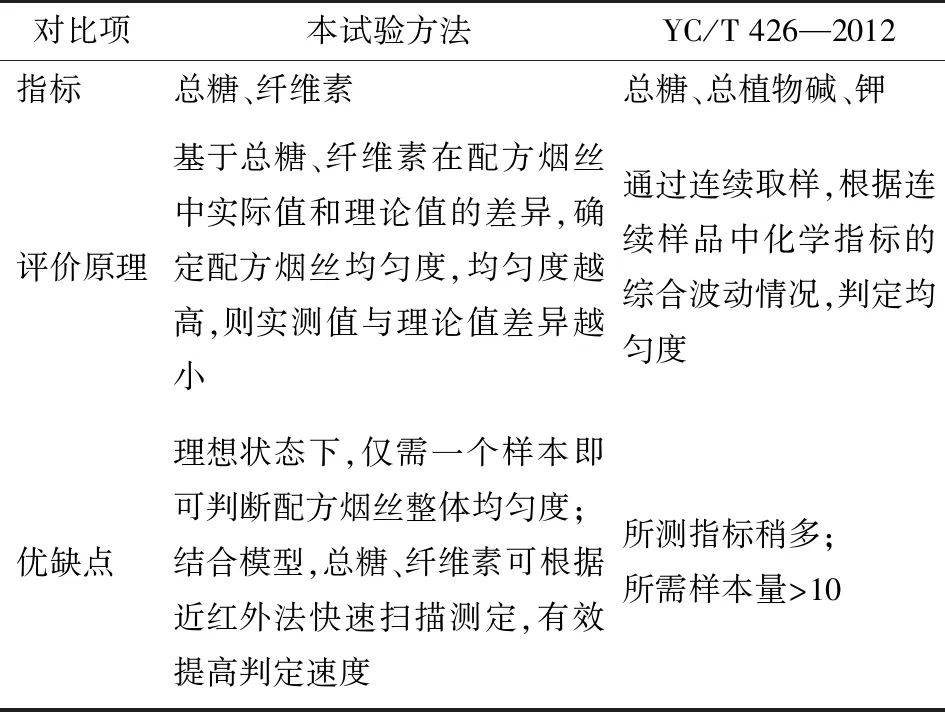

2.6 与YC/T 426—2012方法学对比

表8是本试验提到的配方烟丝均匀度评价方法与YC/T 426—2012《烟草混合均匀度》的对比情况,从对比情况来看,本试验提到的配方烟丝均匀度评价方法,从原理上、指标上、方法上与YC/T 426—2012均不相同,在实际生产中当样本量较小时,可作为一种补充方法对配方烟丝均匀度进行判定。

表8 本试验方法与YC/T 426—2012对比情况

3 结论

本试验通过筛选在烟丝、再造烟叶和梗丝中具有含量差异、分布方向相反、检测灵敏度较高的指标,建立了基于总糖和纤维素的真实检测值和理论预测值为基础的配方烟丝均匀度评价公式,具有较高的准确性和灵敏度。通过与现有标准方法对比,本方法对样本量需求较小,所测指标较少,可作为标准方法的辅助判定方法。同时随着总糖、纤维素的近红外预测模型不断发展,准确度不断提高[11-12]可实现总糖和纤维素的快速分析,使得本方法作为配方烟丝均匀度评价方法具有极强的应用前景。