蓄热燃烧装置中在线分析仪的选型探讨

黄凯

(中国五环工程有限公司,湖北 武汉 430223)

随着GB 31571—2015《石油化学工业污染物排放标准》[1]的颁布,目前中国采用鲁奇炉、BGL炉工艺的煤化工企业,低温甲醇洗排放尾气中挥发性有机化合物(VOCs)的质量浓度已不能满足环保标准中非甲烷总烃排放限值为120 mg/m3的要求,需要增加尾气处理装置对其治理才能达标排放。由于低温甲醇洗排放尾气中的VOCs一般以碳氢化合物为主,且排放量大、体积分数较低,并含有可使催化剂中毒的硫化物,一般需采用蓄热燃烧(RTO)装置对其进行治理[2]。

在线分析仪用于实时检测进入RTO装置前封闭管道内的混合可燃气体中可燃气体组分的体积分数φ总可燃气体组分。该分析仪关系到RTO装置能否安全稳定运行,要求测量准确、响应迅速。本文以某煤化工项目中低温甲醇洗的排放尾气中VOCs为测量对象,论述了在线分析仪的选型,供广大设计人员参考。

1 蓄热燃烧工艺

有机尾气与稀释空气混合后首先经陶瓷蓄热室预热,然后进入氧化室加热升温至760 ℃以上,使尾气中的VOCs氧化分解成二氧化碳和水蒸气等。氧化后的高温烟气首先通过另一个蓄热室使陶瓷体升温而“蓄热”,该“蓄热”用于预热后续进入的有机尾气。高温烟气中的富余热量可通过余热锅炉产蒸汽的方式而回收利用,烟气最后经脱硫系统脱除硫化物后再经烟囱高空排放。

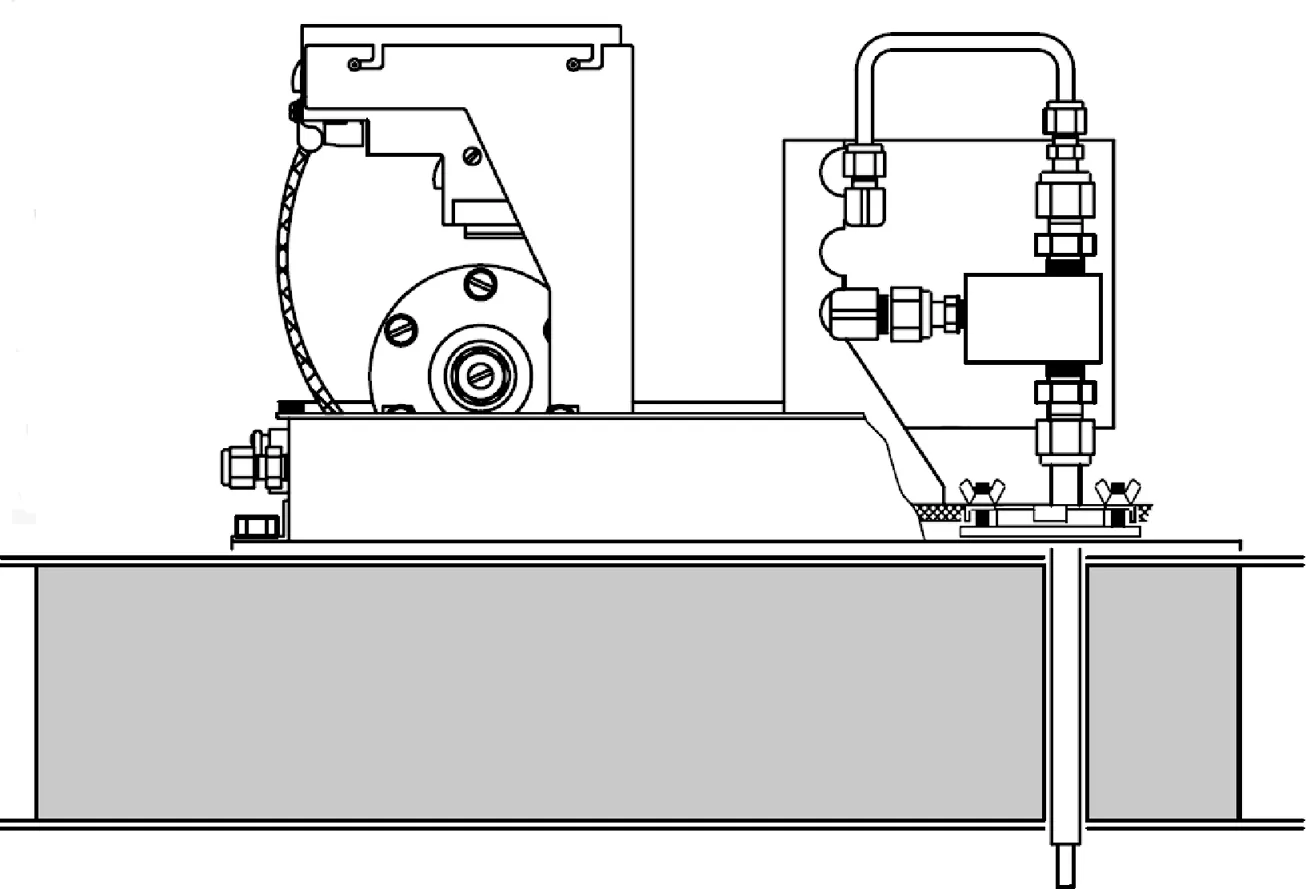

陶瓷蓄热室一般分成2个及以上,每个蓄热室依次经历蓄热—放热—清扫等程序,周而复始地连续工作,蓄热燃烧工艺流程如图1所示。

图1 蓄热燃烧工艺流程示意

2 在线分析仪的检测点设置

有机尾气进入蓄热炉之前,需在线测量尾气中的φ总可燃气体组分,用于及时调整需补入的稀释空气量,使φ总可燃气体组分小于25%的混合可燃气体爆炸下限体积分数φLEL-混合,保证有机尾气进蓄热炉后不会发生爆炸。

若有机尾气中φ总可燃气体组分相对稳定,可提前计算出混合气体的φLEL-混合值,使之与对应的定量稀释空气混合,即可保证进入蓄热炉的φ总可燃气体组分小于25%φLEL-混合。因此,一般只需在蓄热炉入口管道上设置检测点,如图1中LEL2位置。反之,除蓄热炉入口管道上需设置检测点外,还须在图1中LEL1位置设置检测点,通过检测进入混合器前的φ总可燃气体组分,用于提前调整稀释空气量,以防有机尾气组分突变后,φ总可燃气体组分超过φLEL-混合而发生爆炸。

3 φLEL-混合的计算

φLEL-混合的计算,一般采用以下两种计算方法。

3.1 莱-夏特尔定律

对于两种及以上可燃气体组分,如果已知每种可燃气体组分的爆炸下限φLEL-i,可依据莱-夏特尔定律推算出可燃气体组分与空气相混合后的φLEL-混合[3-4]:

(1)

3.2 里-查特里公式

适用于各组分间不发生反应,燃烧时无催化作用的混合可燃气体[3-4]:

(2)

式中:φj——扣除空气组分后j组分的相对体积分数,即j组分占总可燃气体组分的体积分数;φLEL-j——j组分的爆炸下限体积分数。

某煤化工项目中低温甲醇洗采用林德工艺,排放尾气的主要组分见表1所列。

表1 低温甲醇洗排放尾气主要组分 %

表1中组分H2~C5+为可燃气体组分,占尾气的体积分数为1.655%,按式(1)计算出φLEL-混合为3.04%,即如果混合可燃气体中φ总可燃气体组分达到3.04%时,就存在爆炸的风险。由于25%φLEL-混合=25%×3.04%=0.76%,而尾气中φ总可燃气体组分为1.655%,大于25%φLEL-混合,因此需要补入定量稀释空气,将φ总可燃气体组分值控制在25%φLEL-混合以下。

4 在线分析仪选型

目前可用于测量混合可燃气体中可燃气体组分体积分数的分析仪有: 火焰温度型分析仪、催化燃烧型气体探测器、氢焰式工业气相色谱仪和红外线气体分析仪。

4.1 火焰温度型分析仪

火焰温度型分析仪的测量原理: 通过取样探头将混合可燃气体引入1个小传感器腔中与氢气燃烧,通过温度传感器测量火焰温度来反映混合可燃气体中可燃气体组分的体积分数。测量结果直接输出为0~100%φLEL-混合,是一种直接测量φLEL-混合的仪表。

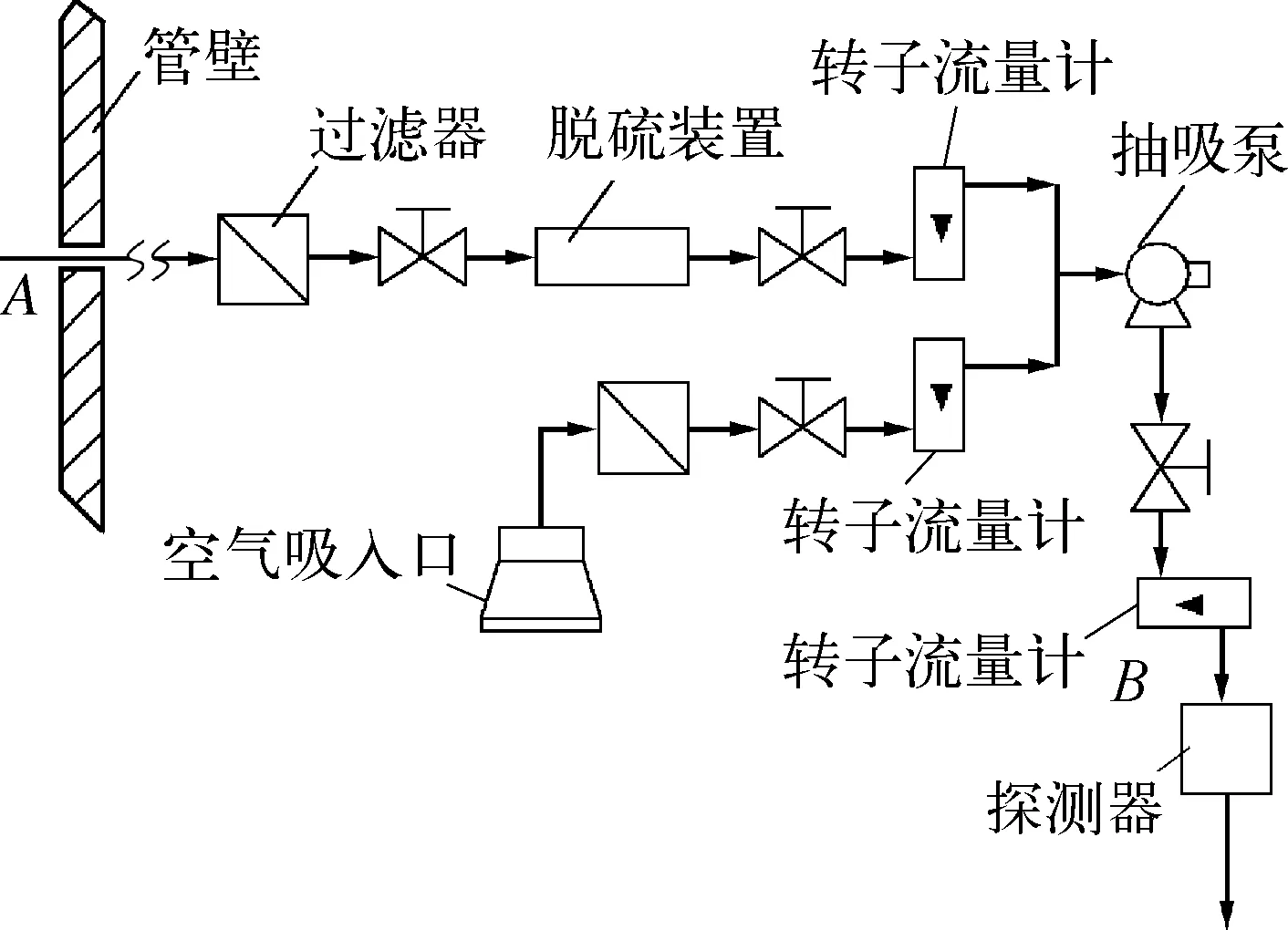

据了解,目前只有美国CIC公司生产该种分析仪,为专利保护产品,该分析仪可以直接安装在尾气管道上,取样探头直接插入管道中,为防止冷凝,探头可自动加热维持在某个稳定的温度,火焰温度型分析仪安装示意如图2所示。该种安装方式省去了伴热采样管线,可最大限度地缩短试样的传输滞后时间,能够实时测量φLEL-混合,一般响应时间小于1 s,该分析仪的主要缺点是价格昂贵。

图2 火焰温度型分析仪安装示意

4.2 催化燃烧型气体探测器

催化燃烧型气体探测器是采用催化载体型气敏元件作为可燃气体组分体积分数的探测器。该元件在铂丝上烧结一层陶瓷载体后再涂复催化活性物质,当铂丝中通电使之达到临界反应温度时,可燃气体组分在元件表面催化燃烧,铂丝电阻增加。根据电阻增量与可燃气体组分体积分数成正比的关系,可以得知可燃气体组分的体积分数[5]。

该探测器常用来测量环境中可燃气体组分体积分数,其显示为0~100%φLEL-可燃气体组分。若测量图1中封闭管道内可燃气体组分的体积分数,需在探测器前增加吸入采样和预处理装置,如图3所示[6]。管道内的混合可燃气体在抽吸作用下经过滤、脱硫后与一定比例的空气混合进入探测器进行测量。

该分析仪的分析滞后时间为试样传输滞后时间和分析仪响应时间之和[6];催化燃烧探测器的响应时间一般小于20 s。试样传输滞后时间可按文献[7]中的体积流量法计算,用经验值修正后的计算公式为

(3)

式中:t——试样传送滞后时间;qV——试样的体积流量,设定为2 L/min;V——试样系统的总容积,若暂不考虑图3中过滤器、阀门、脱硫装置、转子流量计等预处理部件的容积,V则为AB段传送管线的体积;1.2~1.5——体积修正经验值,通常取1.4。

图3 吸入采样和预处理装置示意

图1中分析仪取样点气体的操作表压为10 kPa,操作温度为30 ℃,与采样预处理装置内的温度、压力相近,可不必对试样的体积进行修正。试样传输管线的一般规格为Φ6 mm×1 mm,管线内径d=4 mm。设定AB段长度L=4×103mm,则V=0.25πd2L=50 240 mm3,约为0.05 L。代入式(3)得到t为2.1 s,因此分析滞后时间约为2.1 s+20 s=22.1 s。

文献[5]介绍了采用催化燃烧型气体探测器成功检测密闭管道内乙烯的体积分数。国际知名气体探测器厂商MSA和REA等也都有用于密闭空间气体监测的类似非标产品,并已在钢厂、涂装等行业有使用业绩,但煤化工中的类似测量对象暂时还没有业绩。

该测量方式价格相对低廉,主要缺点是[6]:

1) 催化剂容易中毒。当被测气体中含有硫、磷、硅、铅等介质时,都会导致催化剂中毒,造成检测灵敏度下降,因而低温甲醇洗排放尾气中的硫化物需完全脱除后才能进行检测。

2) 探测器使用寿命有限,一般只有3 a。

3) 催化剂与某些可燃气体组分不发生反应。

4.3 氢焰式工业气相色谱仪

氢焰式工业气相色谱仪的工作原理是利用混合气体通过色谱柱的速度差异对各组分先分离、后检测,当有机物在高温氢气火焰中燃烧时会发生化学电离,在高压电场的作用下形成离子流,该离子流与被测组分的体积分数成正比。

根据SH/T 3005—2016《石油化工自动化仪表选型设计规范》第9.2.1条规定:“过程气相色谱仪宜用于测量有机物、无机物混合气体;对于有机物组分的10-6级(微量)浓度测量宜采用氢焰探测器(FID)”[9]。该次测量对象中的可燃气体组分主要是碳氢化合物,因此适合采用氢焰式工业气相色谱仪测量。

由于煤化工项目中低温甲醇洗的排放尾气量很大,而单套RTO的进气量又有限,一般需要配置多套RTO并列运行,因此也需设置多台在线分析仪。单台氢焰式工业气相色谱仪可以接入多个分析流路,可以对多个检测点进行采样,可较大程度地降低整个RTO装置在线分析仪的投资。

氢焰式工业气相色谱仪的主要缺点包括:

1) 为非连续测量分析仪[9],不能连续获得数据,分析周期较长。当只分析1个流路时,最短的分析周期可小于1 min。该次测量对象中,氢焰式工业气相色谱仪的分析滞后时间取决于分析周期,若需实时调节稀释空气量,反应会比较滞后,对RTO装置的安全运行有一定风险。

2) 只适合测量各可燃气体组分体积分数相对稳定的混合可燃气体。由于该色谱仪的分析结果为可燃气体组分的体积分数,而不是直接输出0~100%φLEL-混合,因此需先根据混合可燃气体中可燃气体的组分,利用文中第3节的计算公式提前算出φLEL-混合,再用色谱仪测得的值与25%φLEL-混合进行比较。

4.4 红外线气体分析仪

红外线气体分析仪是利用某些气体分子对红外辐射吸收的原理来测量气体的体积分数。依据SH/T 3005—2016中第9.2.2条的规定[9],可知红外线气体分析仪只适用于测量混合可燃气体中一种或几种可燃气体组分的体积分数。对于表1中的可燃气体组分,若各可燃气体组分的体积分数相对稳定,理论上可以通过测量代表性组分CH4来反映总的可燃气体组分的体积分数。但从文献[6]中可以看出,CH4与其他碳氢化合物的特征吸收光谱存在较多交叉和重叠,采用红外线气体分析仪测量混合可燃气体中的CH4时,其他碳氢化合物将会成为干扰组分,对测量结果造成误差,并对分析仪的灵敏度带来不利影响。因此该次测量对象不适合采用红外线气体分析仪。

红外线气体分析仪的响应时间一般在10 s以内,根据式(3),若设定试样的体积流量为30 L/h,其他参数与催化燃烧型气体探测器一样,可算出试样的传输滞后时间约为8.4 s,分析滞后时间约为8.4 s+10 s=18.4 s。

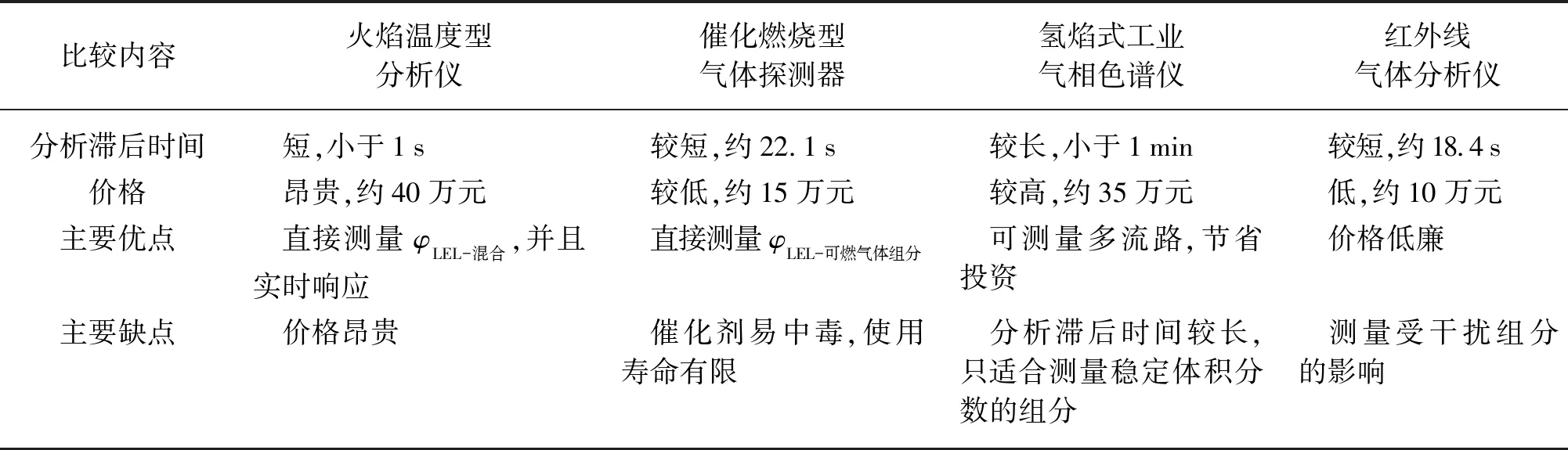

4.5 在线分析仪选型比较

综上所述,4种不同测量原理的在线分析仪的特点比较见表2所列,表2中价格以人民币结算。

表2 4种不同测量原理的在线分析仪特点比较

5 结束语

不同测量原理的在线分析仪各有优缺点,所适用的测量对象和工况也不尽相同。在实际设计中,只有综合考虑被测气体的组分特点、工艺的控制要求和投资概算等因素,并结合各种在线分析仪的特点,才能做到合理选型。对于煤化工项目中低温甲醇洗的排放尾气,该分析仪的选型建议如下:

1) 采用哪种测量原理应遵循专利商的要求。

2) 若尾气中可燃气体组分不确定或各可燃气体组分的体积分数会出现波动,应优先选用火焰温度型分析仪。

3) 若尾气中各可燃气体组分的体积分数稳定,且工艺控制的实时性要求不高时,可采用氢焰式工业气相色谱仪,为保证安全可靠,建议采用冗余配置。

4) 对于非关键的在线检测点,为降低投资,也可尝试选用催化燃烧型气体探测器;该次测量对象不适合采用红外线气体分析仪。

5) 在设计过程中,在线分析仪应尽量采用原位安装,尽量减少取样管线长度,尽可能地减少容积预处理部件的用量,以缩短试样的传输滞后时间。