砂轮磨切中表面活化剂对超声制备纳米雾化液性能的影响

蒙 臻 崔 智 倪 敬 杨永丰

1.杭州电子科技大学机械工程学院,杭州,3100182.杭州电子科技大学浙江省船港机械装备技术研究重点试验室,杭州,310018

0 引言

传统砂轮切割工艺主要利用薄型砂轮对工件进行切割加工[1],现已被广泛用于建筑、石油化工和机械冶金等领域。在磨切过程中,砂轮片和金属工件的剧烈摩擦作用使大部分切屑以火星四溅的方式脱离工件,并产生大量的粉尘,这使得切割过程具有一定的危险性并污染环境。切削液在提高工艺稳定性、延长砂轮使用寿命、提高工件质量[2]等方面具有一定的优势,并能降低火星和粉尘的危害,但如乳化油类切削液的大量使用反而会危害操作人员的身体健康,还会破坏生态环境[3]。由此,在砂轮切割领域,选择合理的绿色切削方式,以替代传统乳化油类切削液,显得尤为重要。

绿色切削方式主要有微量润滑(minimal quantity lubrication, MQL)技术和绿色切削液等。GODLEVSKI等提出,微量切削液以雾滴的形式抵达前刀面-切屑和后刀面-已加工表面间的楔形区,然后通过大量的毛细管渗透进入变形区,起到润滑的作用[4];DHAR等[5]将MQL技术直接运用于砂轮磨削,相比于干式磨削,可减小5%~15%的磨削力,同时,刀具的使用寿命也得以延长;张修铭等[6]则更深入地分析了MQL参数对磨削加工性能的影响;陈少峰等[7]、ZHANG等[8]、GUO等[9]重点研究了植物性基础油的润滑性能;张悦等[10]认为经过超声波处理之后的切削液粒子直径减小,有利于切削液进入刀屑间“毛细管”深处,形成润滑膜,加强切削液在切削过程中的冷却作用。适用于砂轮磨切机的MQL技术相对较易实现,但上述文献中所提及的油基切削液,在砂轮切割机高速、高温的切割环境下容易产生烟雾、易着火。目前,绿色切削应用研究集中于磨削和车削等领域,主要分析绿色切削方式对加工质量的影响,而对提升磨切性能方面的研究还相对较少。选择合适的绿色切削液成为了绿色磨切工艺应用研究的前提条件。

本课题组在相关应用研究中发现,高水基切削液有着更好的冷却性能和清洗效果,且不含氯、芳香烃、亚硝酸钠等有害成分,其相对较为逊色的润滑性能也可通过添加石墨烯等纳米材料进行改善,但石墨烯纳米粒子的高表面能使得纳米粒子容易凝聚而难以分散在基础液体中,需添加少量表面活性剂来克服这一问题[11]。蒋淦相等[12]将乳化剂及其他添加剂加入油和水中,制得的切削液具有优异的稳定性、润滑性以及均匀的粒径分布。研制适用于砂轮磨切领域的绿色切削液需重点考虑表面活化剂对高水基纳米切削液性能的影响。

本文采用超声搅拌的方法,将高水基溶液,表面活化剂和石墨烯颗粒振荡成均匀的体系,制备出新型高水基纳米添加剂切削液。通过雾化液直喷式微量润滑系统,分别在干式、高水基溶液、水基溶液+活化剂等润滑条件下,开展了切割试验研究。

1 纳米切削液雾化磨切试验

1.1 试验系统搭建

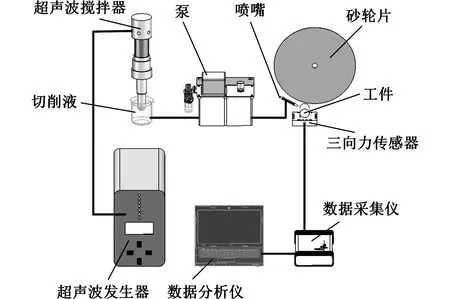

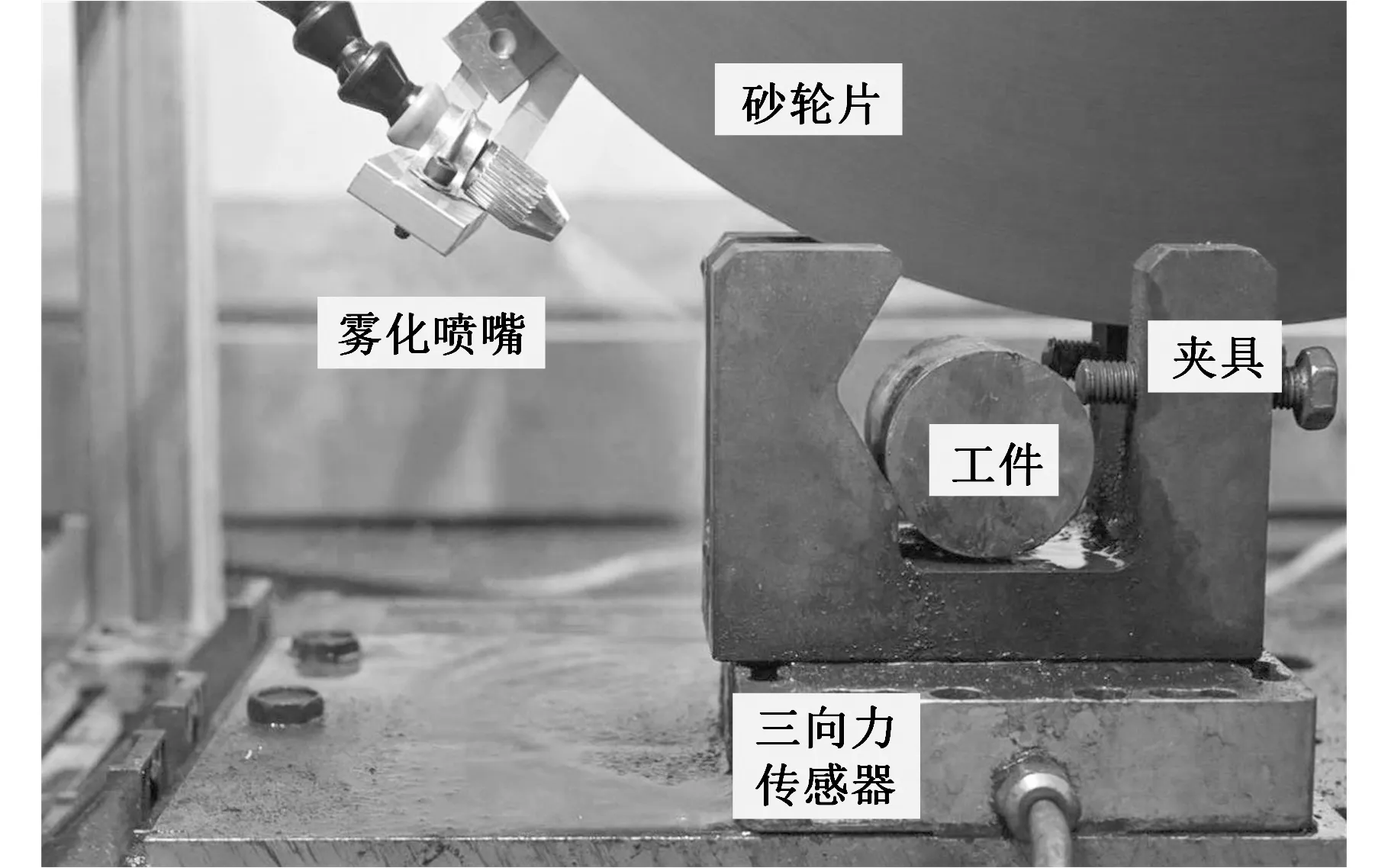

本文采用微米级数控自动进给砂轮磨切机,搭建图1所示的试验系统。该系统主要由砂轮切割机、超声波发生器、数显喷雾泵以及三向力传感器等组成。雾化喷嘴安装方式见图2。砂轮切割过程中的切割力数据由三向力传感器实时采集,其采样精度为0.1%,量程为±1 kN;该传感器将采样信号输出至INV3018CT采集仪,通过CIONV DASP V10版频谱分析软件进行数据分析,采样频率为1 kHz。

图1 砂轮磨切试验系统图Fig.1 The test system of cutting-grinding

图2 喷射装置示意图Fig.2 The schematic diagram of spraying

图1所示的试验系统所用仪器设备的型号及具体参数如下:

(1)砂轮切割机主体部分为旭威J3G-400A型材切割机。它的主电机功率为3 kW,砂轮片直径为400 mm,夹钳角度为0°~45°,空载转速为2 800 r/min;其中,微米级进给精度采用Siemens 编程软件控制伺服电机驱动压杆实现。

(2)水雾直喷系统主要由气泵和数显喷雾泵组成。数显喷雾泵为永盛TZ-2232-ASPP数显喷雾泵。使用气压为500~700 kPa(5~7 kgf/cm3),适用液体黏度为0~68 mm2/s(0~68 cst),喷射量为270 mm3/s(16 mL/min)。该系统通过安装支架固定于砂轮片与工件切割区域上方,喷雾口直接对准砂轮片与工件接触的区域。

(3)切割力数据采集系统由工件夹具、三向力传感器、Kistler®5679A数据采集系统(采样精度为10 bit,最高采样频率为5 kHz)以及Dynoware软件组成。其中,工件夹具安装在三向力传感器上,并固定于切割机工作台。

低钠血症是指血钠浓度<135 mmol/L,并引发一系列临床症状的疾病[1]。正常情况下,机体内钠离子的摄入与排出处于相对平衡的状态。随着年龄增加,调节水钠平衡机制的衰退,以及感染、心脑血管疾病、缺氧等多种因素导致老年患者经常出现低钠血症。低钠血症常缺乏特异性临床表现,易被误诊漏诊,预后不良。近年来对低钠血症机制等研究逐渐完善。现主要从病因、诊断等方面对低钠血症的诊治进展予以综述。

(4)超声分散(ultrasonic dispersion, UD)装置采用Rinco-ultrasonics C20-10超声波发生器。

(5)试验使用的砂轮片型号为A|F30Q4BF,其中,磨料材料为棕刚玉,粒度为30目,硬度为中硬,磨粒占砂轮体积在54%~58%之间,结合剂为增强型树脂。砂轮片具体尺寸:直径400 mm、厚度3.2 mm。所切割的工件为直径为45 mm的圆棒,材料为45钢。

1.2 切削液的配制方案

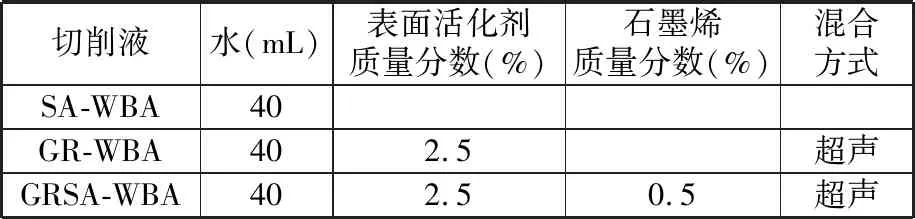

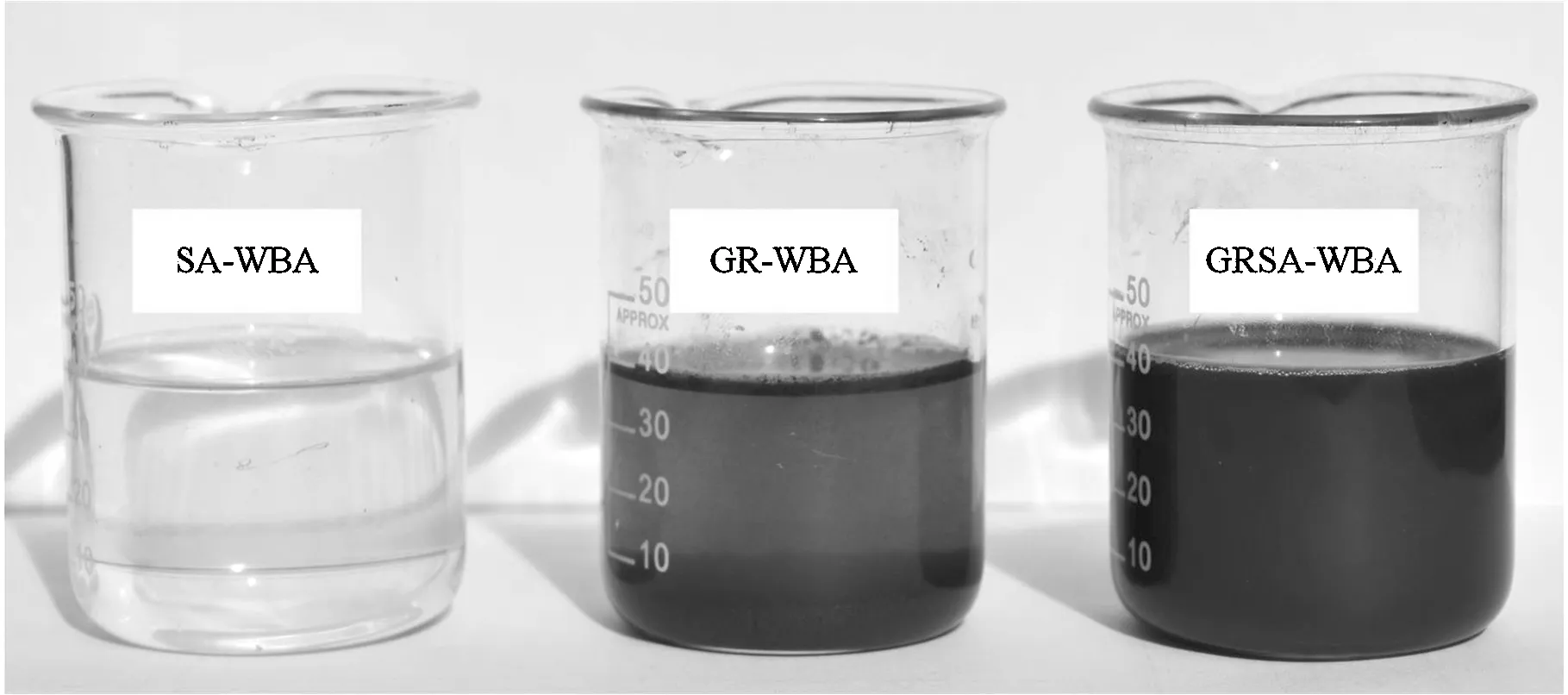

(1)切削液成分和用量的选择。本文用到的切削液以水为主剂,并在其中添加微量的表面活化剂:脂肪醇聚氧乙烯醚硫酸钠(RO(CH2CH2O)n-SO3Na)阴离子表面活化剂(AES)和石墨烯(GR)。选用上述活化剂的原因在于其碳链长度对降低表面张力的效果最好,润湿性也较好[13]。基于国家标准GB/T 6144—2010和经济性、实用性的综合考量,切削液配置方案如表1所示,配置完成后的切削液如图3所示。

表1 切削液配制方法

图3 超声制备切削液Fig.3 The ultrasonic preparation of cutting fluid

(2)未经超声分散的切削液放置12 h后便会出现分层现象,经超声分散配制完成后的切削液能够保持20 d以上不出现分层或沉淀现象。此外,水经过超声波处理后会生成微量的H2O2[10]。 H2O2具有较强的氧化性,在切割过程中极易与切割金属发生氧化反应生成金属氧化物,将切屑和刀具之间的内摩擦状态转化为具有氧化膜的机械摩擦状态,从而减小了刀屑间的摩擦力[10]。超声的空化作用也使得表面活化剂和石墨烯分散得更均匀,不易“团簇”。超声制备切削液的性能与合成切削液的国家标准性能的对比见表2,从其外观、透明度和pH值可知,本文所配制的切削液符合国家标准GB/T 6144—2010。

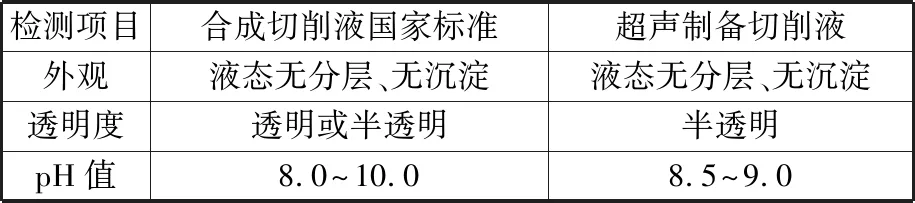

表2 超声制备后切削液的性能指标

1.3 试验方案

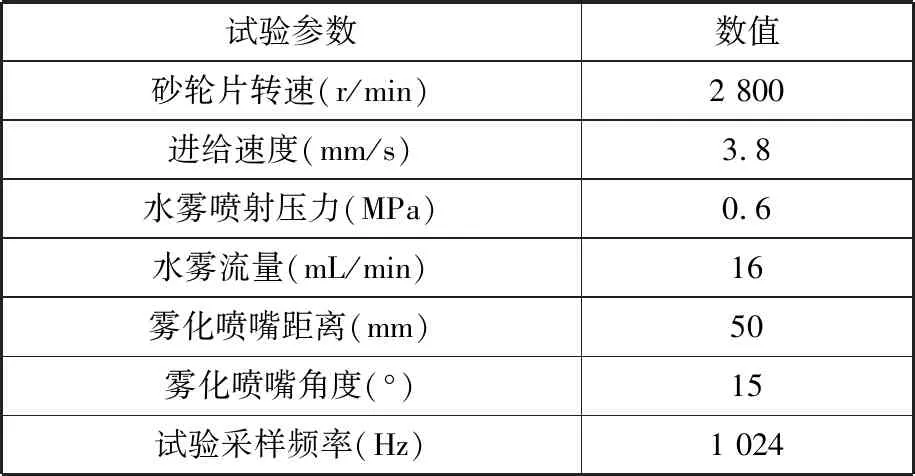

实际上,磨切性能最重要的指标就在于磨粒破碎体积与材料去除量的“置换率”,从能量耗散的角度来看,主磨切力是上述指标最直观的体现。为了分析活化剂对雾化磨切液性能的影响,本文对比研究不同雾化液下的主切割力特性。试验中,分别设置了干磨切(dry cut-off,DCO),以及水基雾化液(water-base atomization,WBA)、添加2.5%表面活化剂的水基雾化液(surfactant additive, SA-WBA)、添加0.5%石墨烯的水基雾化液(graphene additive, GR-WBA)和在添加活化剂基础上进一步添加0.5%石墨烯的水基雾化液(GRSA-WBA)5种润滑条件的磨切试验。在各润滑条件下完全切断工件20次,共计100次,其中每切割5次更换一次砂轮片。磨切试验工艺参数如表3所示。

表3 试验参数

2 雾化磨切试验结果

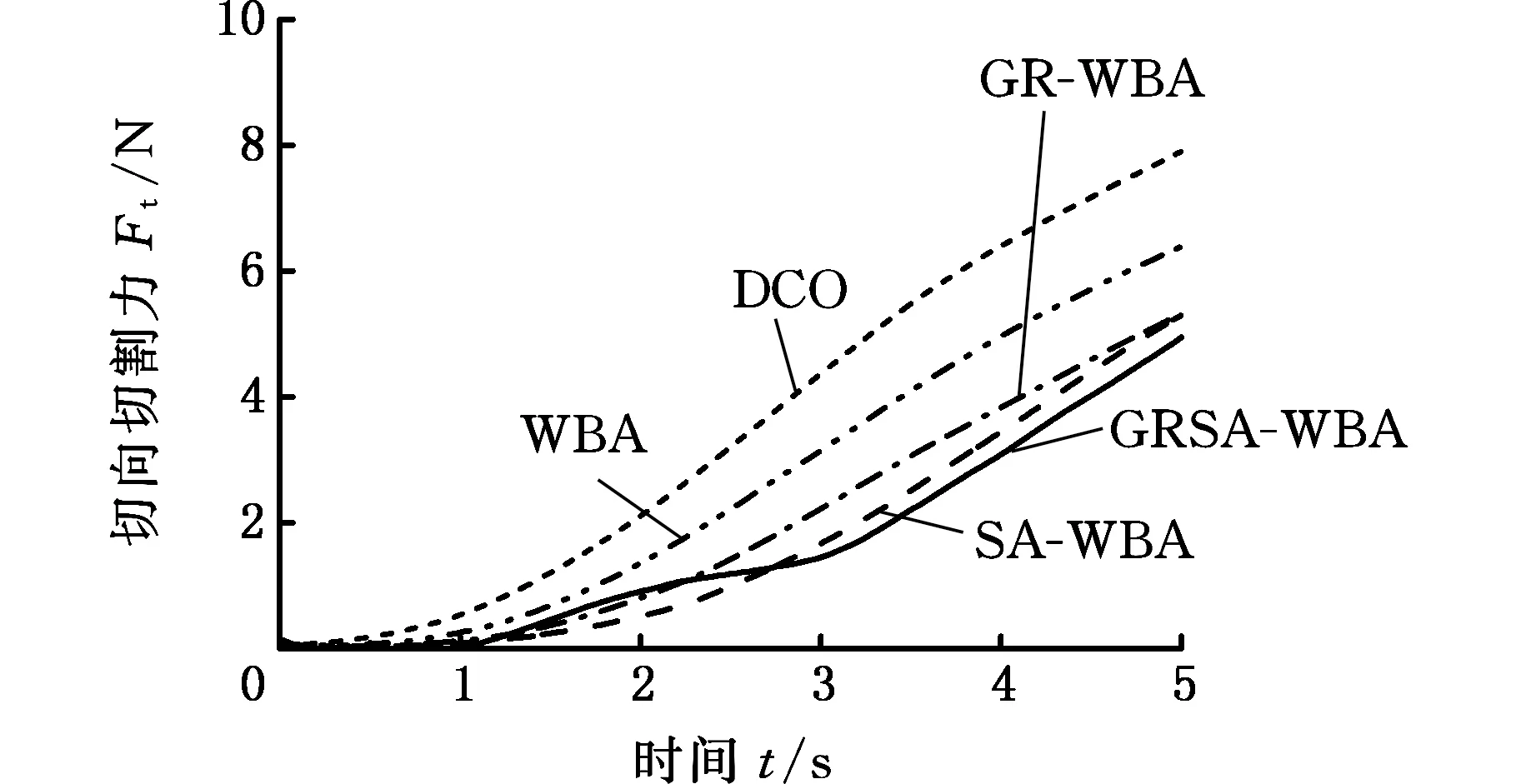

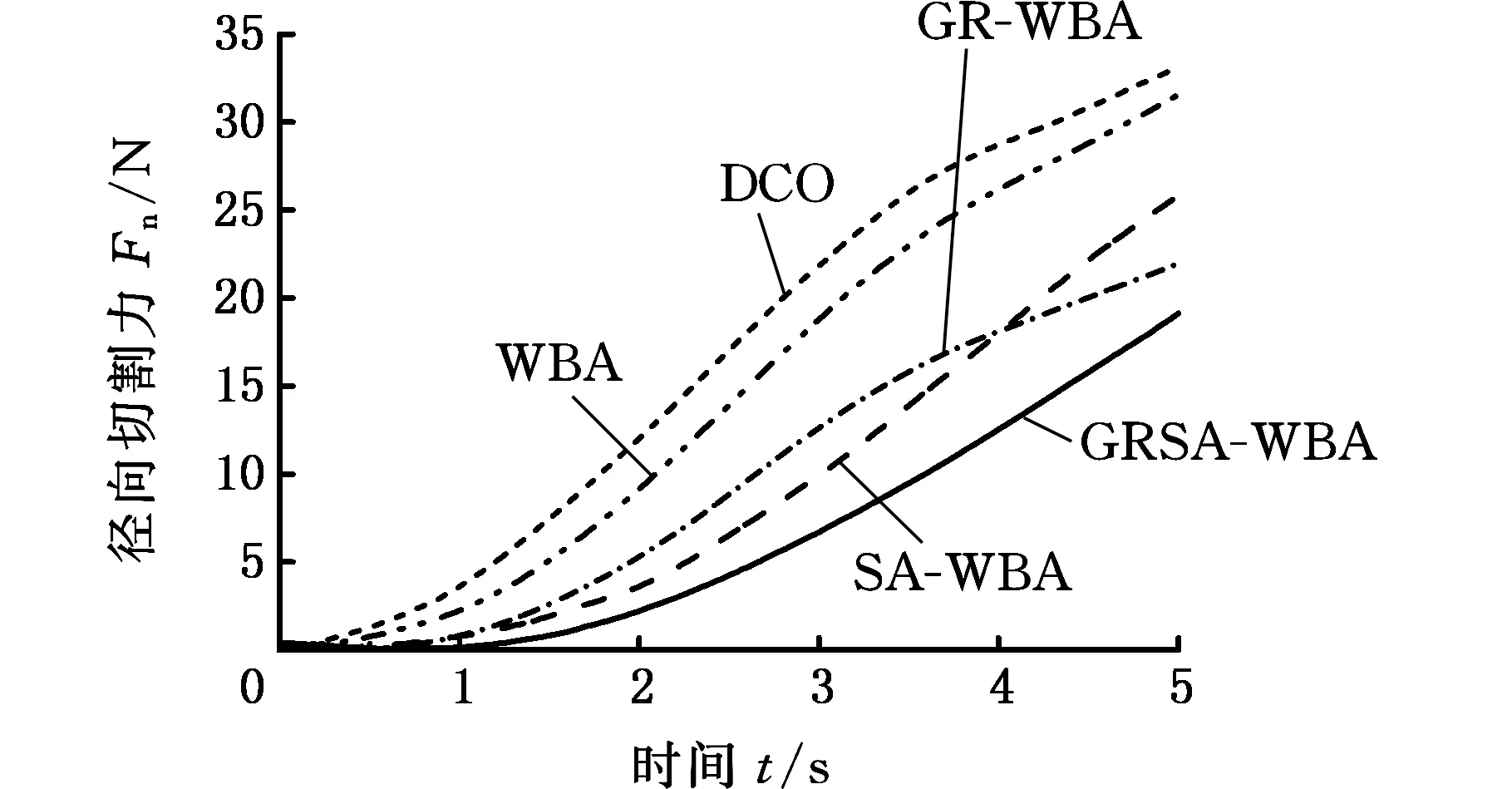

在各润滑条件下测得20组切割力数据,取其中切割力变化最为显著的阶段(0~5 s),分别叠加并平滑处理,结果如图4和图5所示。其中,沿竖直进给方向的分力称为径向力Fn,沿水平垂直于进给方向的分力称为切向力Ft。

图4 不同润滑条件下切向切割力Fig.4 The tangential cutting force under different lubrication condition

图5 不同润滑条件下径向切割力Fig.5 The radial cutting force under different lubrication condition

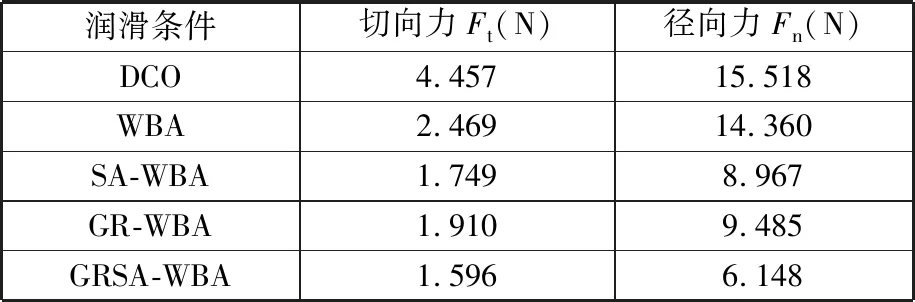

如图4和图5所示,随着时间的增加,切割力曲线都呈现出缓慢上升—迅速上升—缓慢上升的S形变化过程,这主要与砂轮片和工件的接触角有关。相比于干磨切,各雾化液作用下的切向力Ft和径向力Fn都不同程度地呈现减小的趋势。特别是在刚切入工件时,DCO作用下的切割力曲线迅速上升,而其他润滑条件作用下的切割力曲线变化相对较为平缓。

对比WBA和SA-WBA润滑条件下的切割力曲线,无论是切向还是径向切割力都明显地减小,这说明活化剂在降低切割力均值、抑制切割力突变方面具有较明显的效果;对比GR-WBA和GRSA-WBA润滑条件下的切割力曲线,虽然也有所降低,但下降幅度较小,特别是在某些时刻,添加活化剂的雾化液反而使切向切割力增大了。

表4 切割力均值(0~5 s)

3 试验结果分析与讨论

3.1 活化剂对雾化磨切液润湿性的影响

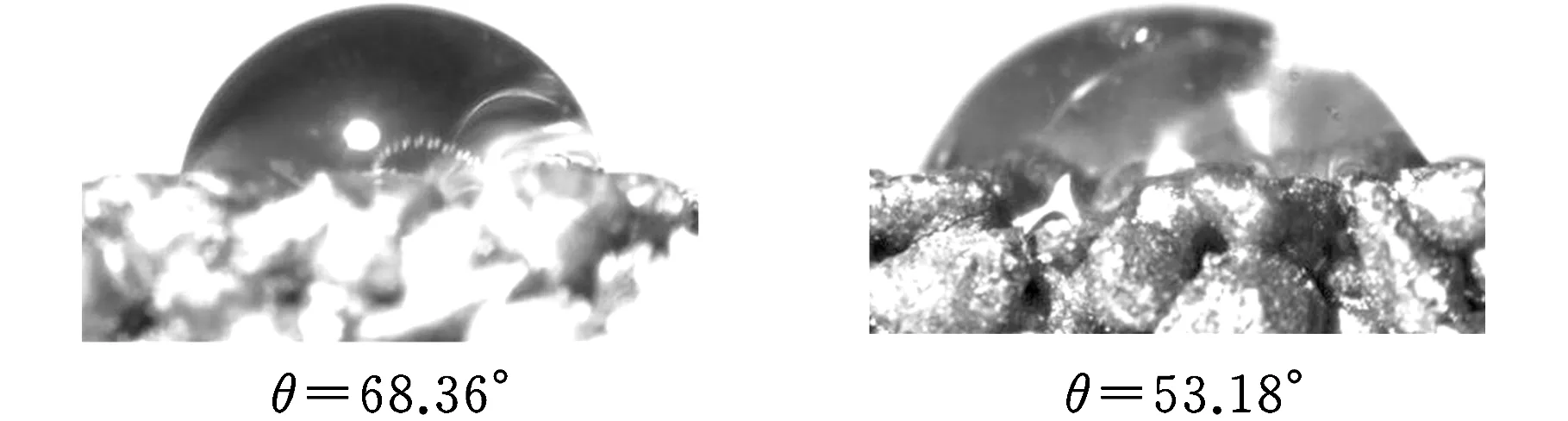

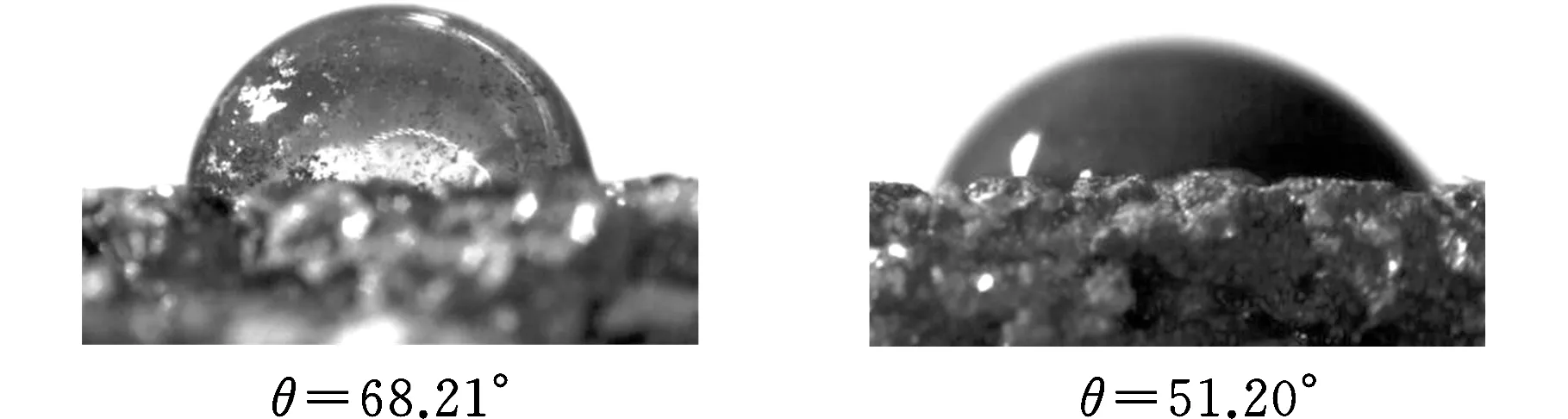

4种不同雾化液(WBA、SA-WBA、GR-WBA、GRSA-WBA)液滴在砂轮片上的保持状态如图6所示(由KEYENCE VW-9000高速显微摄像系统所摄),可以发现活化剂作用下液滴润湿角θ明显减小。相比WBA,SA-WBA液滴的润湿角减小了22.2%;相比GR-WBA,GRSA-WBA液滴的润湿角则减少了24.9%。根据杨淑燕等[14]的研究:润湿角越小,界面黏附功越大,而固液界面结合能力也越强,润湿性越强。由此,添加表面活化剂可大幅提升雾化液的润湿性能。

(a)WBA (b)SA-WBA

(c)GR-WBA (d)GRSA-WBA图6 不同雾化液滴在砂轮片上的润湿角Fig.6 The wetting angle of different droplets on the grinding wheel

表面活化剂改变雾化液液滴润湿角的主要原因在于减小了液滴的表面张力。实际上在GRSA-WBA中,表面活化剂使得石墨烯分散地更均匀和稳定,同时由于石墨烯的表面能较大,故GRSA-WBA液滴的表面能也较大。此外,GRSA-WBA液滴形成的膜厚也较大,固液润湿性相比其他两种雾化液更强[3]。经超声搅拌后,空化作用和能量传递效应使得雾化液具有更大的表面能,从而还可有效减小砂轮片表面液滴的润湿角,因此在不削弱雾化液冷却性能的前提下,有效提升了润湿性。

此外,本文所采用的活化剂是阴离子活化剂,在固液界面上具有较强的吸附作用,这使得磨粒与工件接触时,雾化液与两表面接触处的浓度更大,也更容易形成润滑膜。

3.2 活化剂对雾化磨切液分散性的影响

分别测定室温下3种雾化液的整体溶液密度和表层溶液密度,结果如表5所示。由表5可知,活化剂分子的吸附作用使得SA-WBA的表层密度比整体密度高约1%;石墨烯颗粒分散不均,使得GR-WBA的表层密度比整体密度高约5.3%;通过添加活化剂,将石墨烯颗粒分散地更加均匀,使得GRSA-WBA的表层密度比整体密度仅高约2.9%。

表5 雾化液密度

雾化磨切液的分散特性主要是指石墨烯颗粒在整体溶液中的分布特性,其分散不均将导致GR-WBA作用结果实质上与SA-WBA相近,这也可从图4和图5所示的切割力数据中看出来。添加了活化剂后,虽然有少许活化剂分子由于吸附特性会覆盖在溶液表面,但大多数活化剂分子可以包裹住石墨烯颗粒,使其稳定悬浮在溶液中。当石墨烯颗粒能够均匀喷射至磨粒上时,一方面有效提升了磨粒的锐度;另一方面也改善了磨粒与材料之间的摩擦特性。由此,添加表面活化剂可有效改善石墨烯颗粒的分布特性,提高雾化磨切液的稳定性。

3.3 活化剂对磨切力频谱特性的影响

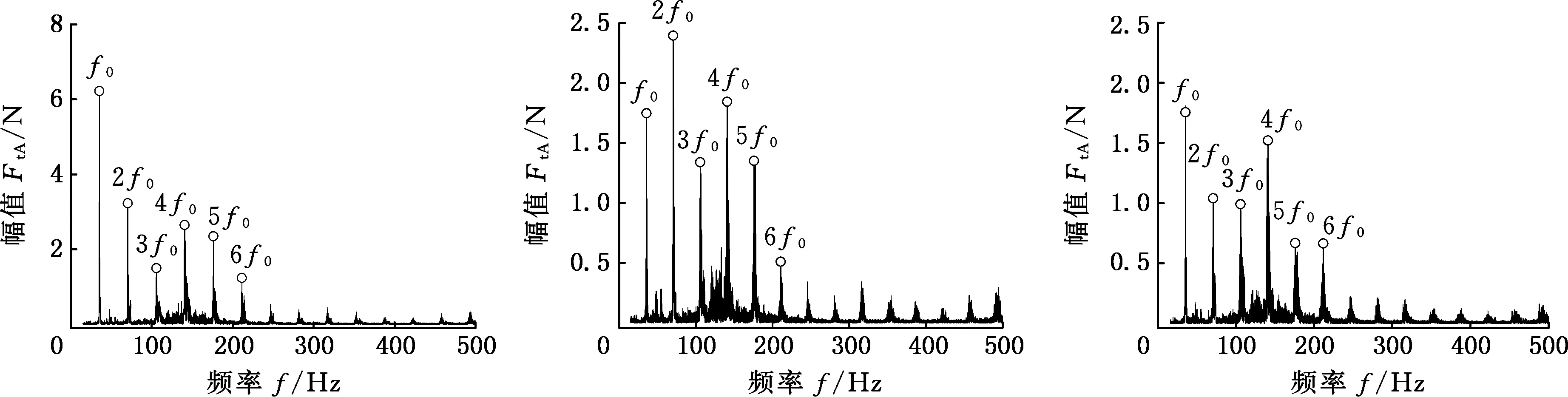

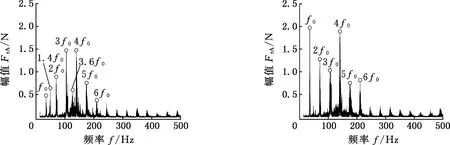

分别对不同润滑条件下的切向切割力Ft进行频谱分析,结果如图7所示。

(a)干磨切(f0=35.25 Hz) (b)水基雾化液(f0=35.44 Hz)(c)添加活化剂的雾化液(f0=35.30 Hz)

(d)添加石墨烯的雾化液(f0=35.05 Hz) (e)添加石墨烯和活化剂(f0=35.31 Hz)图7 切向切割力频谱图Fig.7 The spectrum of radial cutting force

如图7所示,无论何种润滑条件,切向切割力Ft主要在35.3 Hz(砂轮片切割转速)附近及其倍频处出现较大峰值,说明切割系统整体较为稳定。但相比于DCO,4种雾化液润滑条件下的Ft幅值都有不同程度地减小,这说明雾化液有效改善了切割性能。对比WBA和SA-WBA的作用效果可以发现,SA-WBA作用下的Ft峰值进一步减小,而且能量更为集中,这说明表面活化剂进一步改善了切割性能,而且使切割系统更为稳定;对比GR-WBA和GRSA-WBA的作用效果可以发现,GR-WBA作用下出现了非转速频率的倍频(1.4f0和3.6f0),这是由于石墨烯颗粒表面能较大,当分散不均时,很容易聚集成团并覆盖在磨粒表面上,从而一定程度上影响了磨粒出刃高度的分布特性。当加入表面活化剂后,GRSA-WBA作用下可以发现能量更为集中,且分布特性与SA-WBA作用类似,这说明添加表面活化剂,使石墨烯颗粒均匀分散后,可以进一步改善切割性能。

4 结论

(1)本文在高水基溶液中添加2.5%表面活化剂和0.5%石墨烯颗粒,经超声制备出适用于砂轮磨切工艺的雾化切削液。通过磨切试验发现,相比于干磨切,在活化剂影响下,所制备的切削液在磨切的初始阶段可减小64.2%的径向切割力和60.4%的切向切割力,有效提升了砂轮磨切效率。

(2)进一步分析发现,添加了表面活化剂后,最大可以减小24.9%的雾化液液滴润湿角,有效提升了雾化液的润滑性能;此外,还使得石墨烯颗粒在溶液中分散地更加均匀,从而提高了雾化液的稳定性。

(3)对切向力时域数据作频谱分析发现,添加的表面活化剂进一步改善了磨粒的切割性能,使得切割系统更为稳定。