Cr-Mo钢管性能和制造质量控制要求评述(续)

何德孚,王晶滢,2

(1.上海久立工贸发展有限公司,上海 200135;2.浙江德传管业有限公司,浙江 湖州 313103)

(上接 2019年第 2 期第 35页)

2 蠕变强化和劣化

早期的Cr-Mo 钢母材曾依靠增强Cr-Mo 等元素含量及固态相变形成高位错密度来获得高温蠕变强化。现代的CSEF 钢则主要依靠添加微量V、Nb、Ti 合金元素形成碳或碳氮化合物及其他金属间化合物的细小弥散分布来实现,这种方法最早在T91 钢中采用,并且已被推广到T/P23、T/P24这两种低Cr 的CSEF 钢中,说明这种方法效果显著。但要使每一根T91 钢管或其他制品都达到105 h 后仍保持预定蠕变强度并不容易,或者说成分控制或加工处理要求十分苛刻,有些因素可能至今尚不完全明白。研究母材高温蠕变强度分散性,寻找有些Cr-Mo 钢管制品寿命很短,或长时间断裂时强度极低的原因,迄今尚在探索之中。

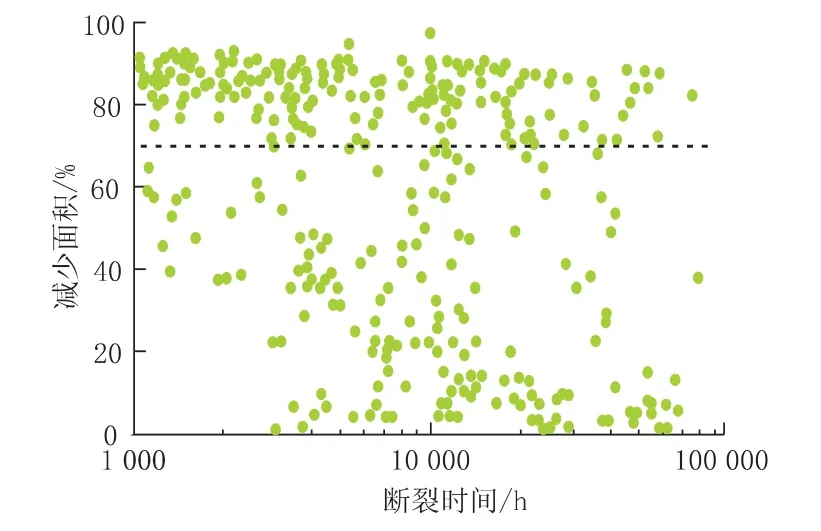

美国橡树林国家实验室(ORNL)曾把70%断面收缩率规定为G91 钢在4×104h 寿命断裂时应达到的延性(或韧性断裂的外观)指标。但大量600℃高温蠕变断裂试验或试样数据统计表明,短时的103h 试验或104~105h 试样断面收缩率都有不少数据在70%以下,有趋近于零的(如图10所示)。对此长期研究后揭示原因可能是[14]:

图10 G91蠕变断裂试样断面收缩率—寿命分布数据

(1)纳米尺度上存在的晶格空位及集聚而成的空洞(void)或空隙(cavity,cavitation)会在蠕变的过程中逐渐增加(如图11所示),最终达到500~1 200个/mm2空洞密度时就必然导致蠕变断裂。这是造成蠕变强度随温度提高和寿命延长而降低的根本原因,也是断面收缩率分散性表象的内因。

(2)高温服役温度产生蠕变脆化的As、Sb、Sn、Pb 及Cu 等微量杂质元素会加速空洞的萌生及空隙化的生长,从而缩短寿命或降低蠕变强度。目前,在ASME/ASTM 的钢管标准中并未明确这些有害杂质元素的限定,但在SA/A387M 的附加要求中通过了J、X 两个因子,从而间接限定了这些杂质元素。其中 J 因子还有两个条件:Cu≤0.20% ,Ni≤0.30%。可见表2所列标准成分有很多值得探讨或改进之处。最新修订的ASTMA213M—2018,A335M—2018 已经作了部分修正。

图11 CSEF钢材中蠕变孔洞形态及密度随寿命变化特征

(3)空洞的萌生跟钢中夹杂物之类的硬粒子(hard particles)有关,而空隙的扩大生长则和局部应变相关[14]。许多文献[2-7]指出,蠕变过程产生的位错密度降低,贝氏体或马氏体相局部回复成铁素体,对这样的回复起阻止作用(就像钉子一样)的细小弥散分布(MX)碳氮化合物的粗化都可能影响空隙的生长,正火温度、时间及冷速、回火温度、时间决定的贝氏体、马氏体相及MX 分布稳定性都会对此带来不可避免的影响。但文献[14]中并未强调这些深层原因,只把它们归结为空洞和空隙化发展速率中的λ 指数,即图11中所描述的生长曲线

式中:t、tτ——实际蠕变时间和期望寿命,h;

N、Nf——实时空洞密度和断裂时空洞密度,空洞/mm2;

λ——三度蠕变指数(a function of tertiary Creep strain)。

λ 值越大,则空洞化生长速度越缓慢,但在寿命终止前快速生长,显然这是理想的状态。怎样控制这一过程,即寻找出空洞生长过程和微观组织演化过程相关性还需要时间。这可能是文献[14]回避的原因,需要注意的是,空洞密度的测定涉及样品准备程序和测定光镜的选择,否则可能会有很多误差。文献[14]认为 Keyence VK-X105 Confocal Laser Microscope 是有效的测定设备。

3 成型加工的影响

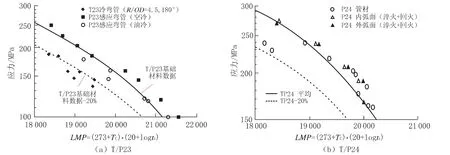

成型加工、特别是冷成型加工可能给Cr-Mo钢的蠕变性能造成不良后果,图12为文献[5]给出的两个实例,可见:

(1)T23 冷弯可使蠕变断裂强度和寿命远低于母材平均值20%。但是若采用感应加热作热弯P23 并采用空冷,则其蠕变断裂强度和寿命均在其母材数据库平均值以上;采用油冷,即冷速较快时,其蠕变断裂强度和寿命也可能略有降低。

图12 弯管对T/P23、T/P24蠕变断裂特性的影响

(2)P24 感应加热热弯并经淬火+回火处理后拱腹和拱背蠕变断裂强度和寿命也可达其母材数据库平均值,但目前的测试数据数量还相对不足。

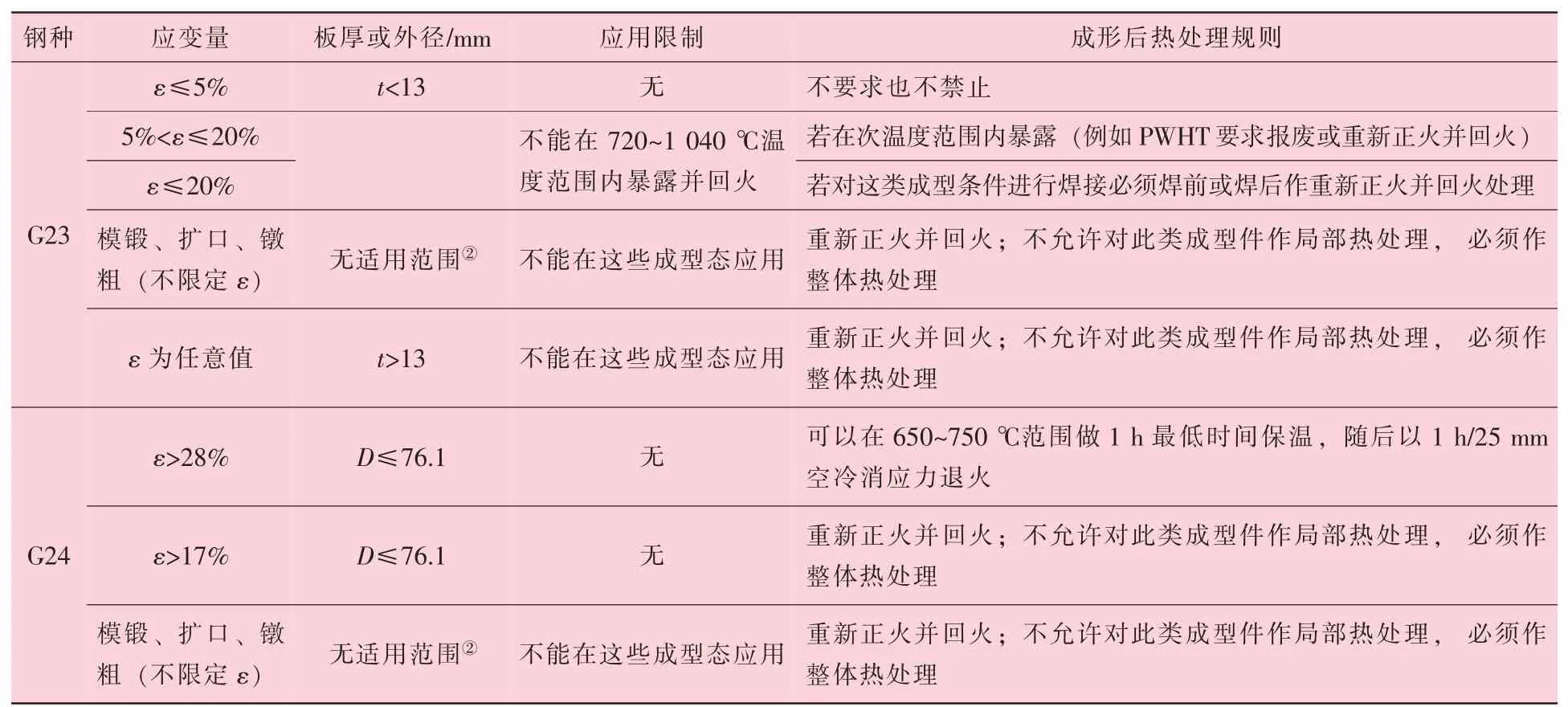

(3)ASME 根据这些应用经验已对 G23、G24冷成型规则做了明确规定(见表9)。其中冷成型是指 G23 为 605℃、G24 为 650℃以下的成型。显然这些也是图12所指感应加热的最低温度。

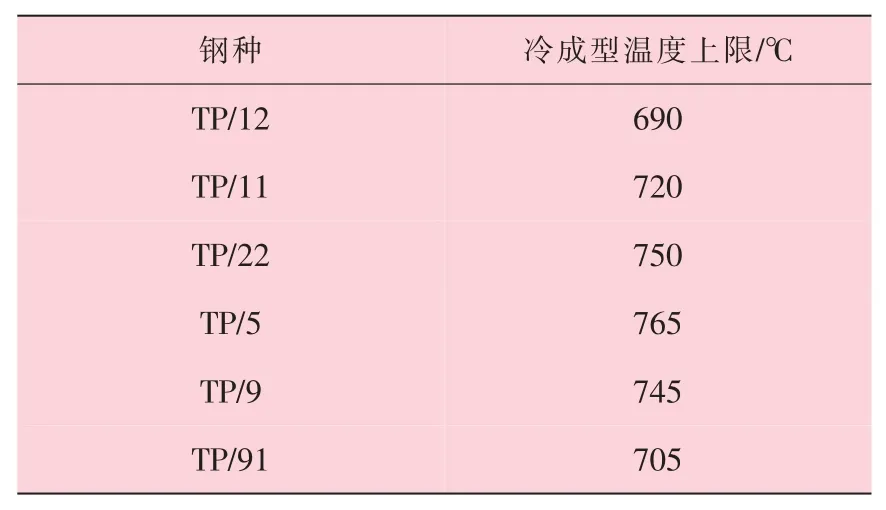

其他Cr-Mo 钢的冷成型最高温度ASMEB31.1中已有具体规定(见表10)。其中对G91 钢的成型规则是2014年才有较明确规定。以下是其要点:

表9 ASME对G23、G24冷成型的规定①③

表10 ASME BPVC推荐的Cr-Mo钢冷成型温度上限①②

(1)若执行热弯和热成型以及所有冷锻、扩口或镦粗的成型件必须按母材标准作正火和回火。

(2)若执行冷弯或冷成型,则应按设计温度,应变量大小不同作热处理:①设计温度>600℃,应变量 ε>20%;或设计温度为 540℃~600℃,应变量>25%的成型件按母材标准作整体正火和回火,即不允许局部执行。②设计温度≤600℃,ε≤20%,弯后可进行 730~775℃+1 h/25 mm 或最低30 min 的局部热处理,但也可作整体正火和回火。③设计温度<540℃,ε≤5%,热处理可不要求但也不禁止。

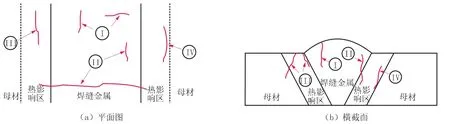

图13 Ⅰ、Ⅱ、Ⅲ、Ⅳ型焊接裂纹

4 Cr-Mo钢的焊接性

4.1 Cr-Mo钢的焊接难题

4.1.1 Ⅰ、Ⅱ、Ⅲ型开裂

高淬硬性的Cr-Mo 钢焊接首要危险是冷裂,碳当量计算公式为:

从表2可以算出除了前两个钢种(P1、T/P2)以外,其余钢种CE≥0.40%或≥0.60%,即都对冷裂十分敏感。抗冷裂是Cr-Mo 钢焊接的头号难题。

Cr-Mo 钢,特别是厚壁焊件和CSEF 钢也对热裂很敏感,尤其是HAZ 再热裂纹及多道多层焊时后道焊缝对前道焊缝诱发的再热裂纹。

冷、热裂纹都可能在焊缝金属(WM)或热影响区(HAZ)发生,有时甚至难以区分是热裂纹或冷裂纹。在文献中常把这些裂纹按发生位置分为Ⅰ、Ⅱ、Ⅲ型(图13)。其中Ⅰ型是指仅发生在WM 中的纵向或横向开裂;Ⅱ型指WM 中始发但跨入HAZ 的裂纹;Ⅲ型指HAZ 始发并可能跨入母材的裂纹。上述Ⅰ、Ⅱ、Ⅲ型裂纹大都是焊接以后短时间即发生的。虽然有些冷裂,即跟氢扩散有关的氢致裂纹有延迟裂纹之称,但延迟时间多以数小时计,超过数日的虽有可能但并不多见,因此都可统称为焊后短期开裂。需要注意的是,冷裂纹大都是容易用UT 和RT 等NDT 方法检测到的宏观开裂。热裂纹则不然,有些可能是很细小的微裂,难以用UT 和RT 等NDT 方法检测出。

4.1.2 IV 型开裂

如图13所示,IV 型开裂是指发生在Cr-Mo钢焊接HAZ 外缘的纵向开裂,这种通常在Cr-Mo焊件经4~6年高温长期服役后发生开裂,是Cr-Mo 钢应用中特有的开裂。现在已经查明,这种开裂是造成Cr-Mo 钢焊件服役寿命缩短的主要潜在危险,更是Cr-Mo 钢焊接性的另一个主要难题。

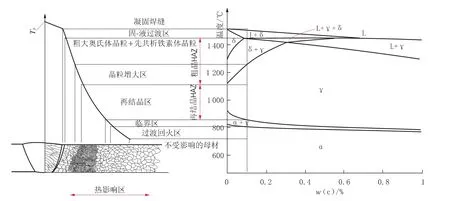

所有Cr-Mo 钢种都可能发生焊缝IV 型开裂,这显然是跟Cr-Mo 钢特定的微观组织因焊接而在HAZ 产生的变异有关。如图14所示,通常9Cr-1Mo 钢的HAZ 会因焊接热输入而在融合线之外依次出现:奥氏体原始粗大晶粒区(并夹杂细小的δ铁素体)、晶粒长大区、重结晶的晶粒细化区、临界区(AC3-AC1线之间受热区)、过回火区(受热温度高于回火温度的母材区)。IV 型开裂通常出现在图14中HAZ 晶粒细化区和临界区范围内。这是该区域内马氏体子晶和析出相的粗化、位错密度降低导致强度和硬度降低(软化)、蠕变优先积累导致空隙化等微观组织变异的结果[4,15-17]。

4.1.3 焊缝横向蠕变断裂强度降低

试验表明,Cr-Mo 钢焊缝横向蠕变性能均低于母材,特别是回火马氏体铁素钢或高Cr 含量的厚壁 Cr-Mo 钢(如图15和图16所示)。图15(a)和图15(b)分别为两种焊缝横向蠕变断裂试样的形状及取样位置设计,其中缺口形或细颈形试样都需要使其最小断面处于焊缝HAZ,从而使试验结果能反映HAZ 最薄弱部位的蠕变断裂强度。图15(c)表明,P91、P92 钢两种焊缝横向蠕变断裂时间在625℃时仅为母材的10%~30%,而且试验测定的断裂应力仅为103 h母材的 70%~95%。图15(d)的结果说明,P91、P92 的焊缝横向蠕变断裂强度都低于母材,而且P92 在675℃时焊缝的下跌量更为严重。图15(e)中同时作出了 15Cr1MoV 钢(即表3中序号5)的焊缝横向蠕变断裂试验,并与P91、P92钢进行对比。可见低Cr 的15Cr1MoV 钢焊缝横向断裂时间与母材之比为30%~200%,断裂应力相对于母材为70%~120%,即从焊缝横向蠕变断裂性能来看,低Cr 含量的钢远优于高Cr-Mo 含量的钢。

图14 9Cr-1Mo钢HAZ附近微观组织变化

图15 蠕变断裂试验及对比

图16为T/P23、T/P24 焊缝横向蠕变试验数据与母材的对比。由图16可以看出,T/P23 焊缝的数据基本上是其母材数据的20%下限范围之内;P23 焊缝的数据数量不足,但也都十分靠近母材的数据下限;P24 焊缝的数据很少,但说明采用高Ti 或Nb 添加的填充金属时焊缝蠕变断裂强度也可以控制在母材20%下限之内。

图16 T/P23、T/P24焊缝横向蠕变断裂特性的试验数据与母材的对比

以上说明焊缝横向蠕变强度总是低于母材,同时,高Cr 的Cr-Mo 钢在这一方面表现更为严峻。这可能是T/P23、T/P24 钢应用前景更为看好的一个重要原因。

焊缝横向蠕变强度或寿命下跌由母材成分和热处理状态决定的,微观组织受焊接、PWHT 以及蠕变过程热应力条件造成的微观组织演变,最终导致IV 型开裂。这是在蠕变一开始就已出现的现象,对其研究有助于防止Cr-Mo 钢IV 型开裂。

4.2 焊缝强度折减因子和Cr-Mo钢纵缝焊管

4.2.1 焊缝强度折减因子(W)

上述Cr-Mo 钢IV 型开裂和焊缝横向蠕变强度降低的研究成果使人们认识了Cr-Mo 钢焊件,特别是纵缝焊管的强度设计必须引入焊缝强度折减因子(W)。美国 ASME B31.3、ASME B31.1 中都已在2004年后规定了在计算钢管壁厚时按设计温度来降低许用应力。这两项管道规范中,对于内壁受压的管道壁厚计算公式为

式中:P——钢管内压,MPa;

D——外径,mm;

S——许用应力,MPa;

E——钢管质量系数,无缝管E=1,炉焊管E=0.6,电阻焊管E=0.85,熔焊管E=0.8~1.0;

Y——温度系数;

C——腐蚀、加工余量。

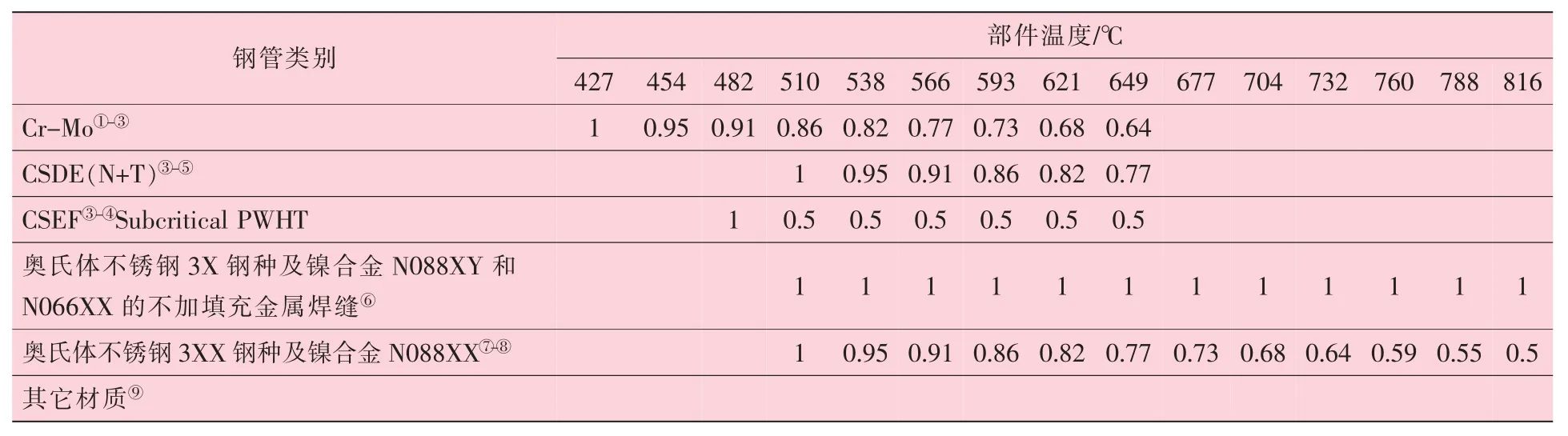

引入W以后,须在确定E值时乘以W。表11为ASME B31.3 中规定的Cr-Mo 钢纵缝焊管的W数值。可见其值取决于钢种成分、热处理状态及使用温度。设计使用温度越高W值越低,CSEF 钢经亚临界PWHT 的焊管在510℃温度以下W=0.5。若经(N+T)处理则W值可以提高到 0.77~1。需要注意的是,目前 ASME B31.1、ASME B31.3 都把 T/P24 排除在表11所指 CSEF钢以外,其原因值得排查。

4.2.2 Cr-Mo纵缝焊管IV 型开裂

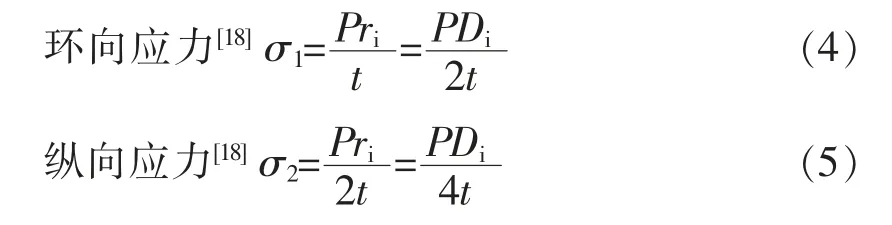

现已证明在单纯或主要是内壁受压的工作环境中,焊管环向应力是纵向应力的两倍,因此Cr-Mo 纵缝焊管HAZ 是最容易发生IV 型开裂的部位。

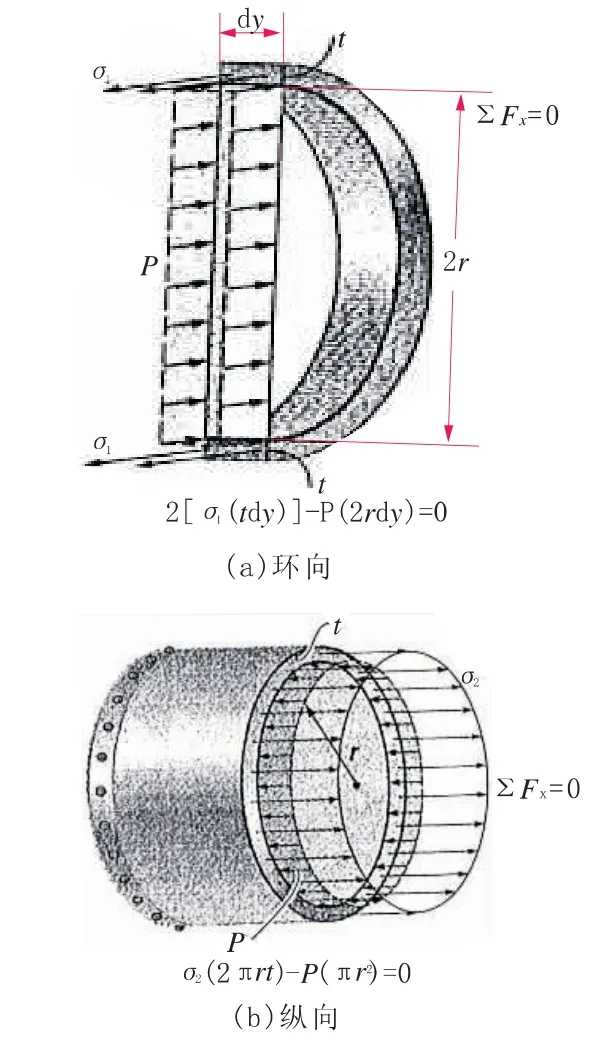

(1)薄壁管道。ri/t≥10,即Di/t≥20 的前提下,内壁受压钢管可以假定为薄壁压力容器,由图17的平衡条件,可以求出

所以 σ1=2σ2。

实际钢管还可能存在纵向附加应力,例如热应力、弯曲引起的局部拉应力等等。因此,在没有纵缝的条件下,无缝管的环焊缝HAZ 同样会发生 IV 型开裂。实际中也不泛这类实例[4-7]。文献[8]就引述了一个Φ782 mm×31 mm P91 钢再热蒸汽管道与Φ769 mm×39 mm 的T 形支管环缝在服役6.5年后发生IV 型早期开裂的实例。

(2)厚壁管道。当Di/t<20 时,可以证明在纯受内压的条件下,壁厚钢管的环向应力σ1和纵向应力σ2[19]为

表11 ASME B31.3—2012中规定的焊接接头强度折减因子

图17 受内压管道的应力分析

纵向应力仍为均布

内壁表面的最大环向应力

式中:b——钢管外壁半径,mm;

a——钢管内壁半径,mm;

r——钢管任意壁厚处半径,a<r<b,mm。

由于b>a,σ1max>2σ2,由公式可以看出:①厚壁钢管内壁焊缝HAZ 的IV 型开裂危险倾向更高;②壁厚越厚,b>>a 时,焊缝内壁焊缝 HAZ IV 型开裂危度也越高;③厚壁纵缝焊管焊缝HAZ 总是IV 型开裂的最薄弱区域;④无缝钢管的环缝HAZ 只有在附加热应力或其他应力时才会有IV 型开裂危险。

4.2.3 焊缝强度折减因子的试验测定

表11中规定的W值是大量类似图15所指试验测定数据的归纳。欧洲蠕变协作委员会(ECCC)还在 EN13445-2:2009 中提出了试验测定W值的方法。其要点是[4]:

(1)在名义设计使用温度±30℃范围内选取两个试验温度,在给定的蠕变断裂应力条件下,做1/3 预定使用寿命焊缝横向蠕变试验(103h、3×103h、104h、3×104h、6×104h、10×104h 为典型试验周期),并证实其下限不低于母材蠕变强度发散带-20%下限。若试样断裂发生在HAZ,除非用更长时间的试验证明无进一步下跌,否则不允许作外推。采用这些更长时间试验所证实的稳定条件就可以决定外推点的W 值。

(2)上述试验中若 HAZ 无开裂,在不大于以上试验温度50℃的更高温做附加试验,使LMP 值大于上述外推点。试验应取104h 时的最低值,LMP 值至少应为外推点的时间和温度;应最少做3个试样并用显微镜确认蠕变试样中的断裂位置。

(3)若蠕变试样断裂位置在母材内,W 可取为1,寿命时间可取要点(1)中时间的3 倍。

(4)若焊缝横向试样的断裂强度在最小发散带(-20%)以外,可以取这一蠕变强度与80%母材的平均值之比为W 值。

虽然这些W 值试验测定方法的实施并不容易,但其价值或实用范围值得研究探讨。

4.2.4 后果和缓解途径

W因子引入设计规范的一个直接后果是增加CSEF 钢管的设计壁厚,从而使CSEF 钢的应用价值大打折扣。有文献甚至认为,T/P 等钢种已失去原先的许多优势,而应由T/P23、T/P24等钢种取代[2-6]。实际上美国研发的T/P24 钢种就是把T/P91 钢提高蠕变强度的方法改进T/P22 的结果,但美国对T/P24 钢种的推广十分谨慎,特别是P24 的应用。相反,欧洲和南非已率先把P24 应用于超超临界燃煤机组总的蒸汽管道[5]。这一动向特别值得关注。

另一方面,寻找IV 型开裂或焊缝横向蠕变强度下跌的改善途径也尚在各国探索。目前找到的途径主要是:

(1)对焊件按母材要求重新进行(N+T)。表11中已经显示这一途径的有效性,但是有些焊件,包括厚壁焊管及重型弯头难以采用。

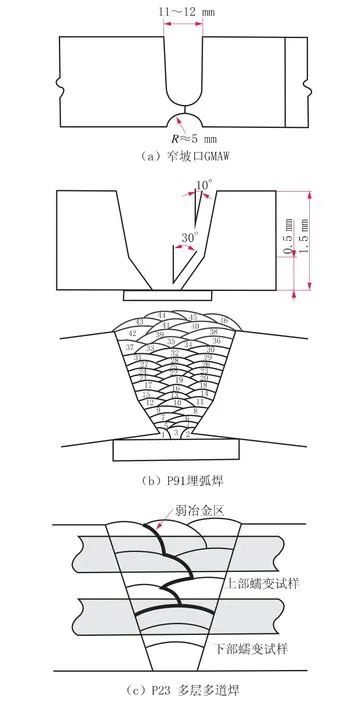

(2)控制或改进焊接程序设计。有试验表明,真空电子束焊HAZ 显著缩小,可能使IV 型开裂倾向改善,焊缝横向蠕变断裂强度有所提高[4]。这种方法的实用价值不大,但由此可知减小HAZ 宽度从而限制熔焊过程中的热输入,是Cr-Mo 钢焊接必须遵循的原则。文献[1]中对此并未指明,但指出若采用电渣焊必须经正火+回火处理。文献[4-6]给出 T/P23、T/P24、T/P91 的合理热输入分别为:0.8~1.7 kJ/mm(GTAWD 打底及 SMAW 填充及盖面);1.7~1.8 kJ/mm(GTAWD 打底双面焊)。图18给出的三种坡口及焊接道次设计也说明控制热输入对Cr-Mo 钢焊接十分重要。

图18 Cr-Mo钢厚壁管焊接坡口和焊接道次设计实例

(3)改进母材的合金成分。目前已找到的途径是:①添加微量B 元素并限制N 含量。已经证明在T/P91 钢添加微量B 能与M23C6 析出相结合阻止其粗化,从而促成三度型蠕变(tertiary creep),即图11中 λ=3 型空洞化速度十分缓慢的演变特征[4,17],添加 100 ppm 微量 B 的母材并使含N 量减少到 10~20 ppm,可抑制 HAZ 细晶区形成从而抑制 IV 型断裂。但添加 B 的 T/P92 钢在650℃的蠕变试验仍呈现焊接接头横向蠕变强度明显低于母材的现象(如图19所示)。说明 B 并非能完全解决焊缝横向蠕变强度降低并消除IV型开裂。另外,含B 钢不合适在核工业中应用[4]。②采用 Z 相强化 9%~12%Cr 钢。早期曾经认为Z 相(一种 CrNNb 金属间化合物相)是 Cr-Mo 钢长期蠕变演化过程中的一种粗大稳定劣化相。12%Cr 钢最容易见到,9%Cr 钢也很常见,低 Cr钢中则较少见,但也会有。目前发现若能使其快速生长形成平均尺寸<400 nm 的细小弥散分布,是一种可以阻止蠕变劣化的有效手段。但目前有效的试验数据尚很少[4]。

图19 添加B的P92钢在650℃时蠕变断裂特征

(未完待续)