容积式流量计的研究现状及展望

, ,

(浙江工业大学机械学院, 浙江杭州 310023)

引言

流量的精确测量一直是困扰人们的一个难题。早在1738年,瑞士人丹尼尔伯努利就在第一伯努利方程的基础上利用压差法测量水流量。之后,1791年,意大利人G.B.文丘里使用文丘里管测量流量并发表了其研究成果。直到1886年,美国人赫谢尔才在文丘里管的基础之上制成了测量水流量的实用测量装置。20世纪初期到中期,原有的测量原理逐渐走向成熟,人们也开始使用不同的测量方法,容积式流量计开始出现。最初的容积式流量计由一种排水泵或水压机发展而来,在20世纪30年代后期广泛用于油品计量[1]。

容积式流量计又称定排量流量计,其计量原理是:先将被测流体分割成多个相等的单位体积,同时被测流体推动流量计内部元件(如转子)运动,其运动被安装在壳体上的电磁信号传感器检测后产生电信号并经二次仪表将其转化为对应的流量值,显示在仪表盘上。

容积式流量计的优点有计量精度高、安装条件及被测流体的黏度对计量精度影响小等优点[2],故容积式流量计可用于高黏度液体的精确计量(如液压油等),使其在工业领域有相当大的应用价值。在中国制造2025的背景下,为了顺应时代发展、响应国家号召,将中国从制造大国转变为制造强国[3-5],智能制造和高精制造业对流量测量的精度和频响具有较高要求,这也对容积式流量计的设计及制造提出了更高的挑战。

目前容积式流量计大致可以分为齿轮式、活塞式、刮板式等。接下来将依据近十年来国内外对容积式流量计的研究成果,按上述分类分别介绍容积式流量计的发展现状。

1 齿轮式容积流量计

齿轮式容积流量计应用比较普遍,其计量腔一般由一对或多对齿轮样式的计量转子、外壳、上盖板和下盖板构成,以下将对不同样式的齿轮流量计进行探讨。

1.1 圆柱齿轮式流量计

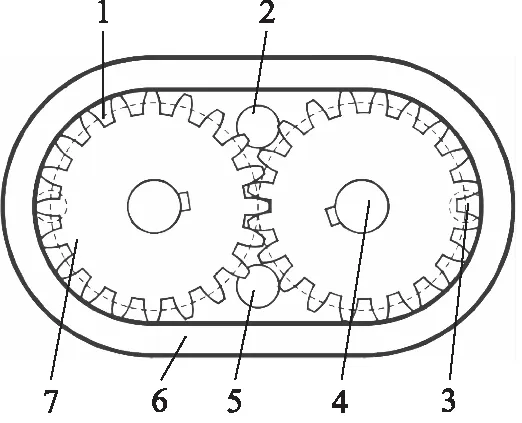

圆柱齿轮式流量计,广泛用于航空、航天、化工等多种军用和民用领域,结构如图1所示。主要由齿轮7及轴4、壳体6、电磁传感器3等部分组成。其工作原理是:被测流体从流入口2流入流量计,并推动壳体6内的一对相互啮合的圆柱齿轮转动。由于齿轮的齿顶与壳体紧密配合,故在两相邻的齿轮的齿隙与壳体之间形成了一个封闭的计量腔1。齿轮每转动1个齿距的角度,排出2个计量腔的被测流体,故该流量计的单位体积是2个计量腔的体积之和。在壳体上还安装有2个位于齿轮分度圆处的电磁传感器,齿轮每经过电磁传感器时传感器就会发出1个脉冲信号。通过记录下脉冲数,并将其转化为对应的单位体积就可以计算累计流量值,根据信号的频率就可以测量瞬时流量[6-7]。

圆柱齿轮流量计计量精度一般可达到±0.5%,量程较宽,最高可达到100 ∶1。该流量计适合在高压条件下测量,最高适用压力可达40 MPa。同时,对于微小流量的测量,圆柱齿轮流量计的最小测量下限可达5 mL/min。圆柱齿轮流量计受介质黏度特性影响较小、适合各种黏度条件下的流量测量,故其常用于管道中连续或间断的流量的精密测量,特别适合于重油、聚乙烯醇、树脂等黏度较高介质的流量测量[7]。

对于圆柱齿轮式流量计,当前的研究方向主要是对其内泄漏与流量脉动的改善,以及其在动态流量测量上的应用。

1.计量腔 2.流入口 3.位于壳体上的霍尔元件 4.齿轮轴 5.流出口 6.壳体 7.圆柱齿轮图1 圆柱齿轮结构示意图

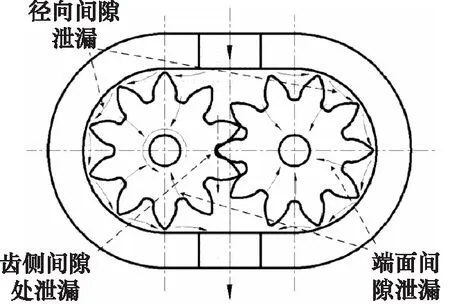

对于内泄漏问题,圆柱齿轮式流量计存在3条流体泄漏途径: 端面泄漏、径向泄漏和齿面啮合处的泄漏,如图2所示。端面泄漏是齿轮流量计泄漏的主体, 约占总泄漏量的75%~80%[8]。内泄漏对圆柱齿轮流量计计量精度的影响甚大,减小内泄漏是提高其精度的有效手段。

图2 圆柱齿轮流量计泄漏途径[8]

赵君[8]以VC0.2型圆柱齿轮式流量计为对象,研究齿轮模数、液体黏度的变化导致的内泄漏对该流量计精度的影响。首先,通过理论计算不同的间隙值对流量计精度大小的影响,探讨了不同的齿轮模数的情况下理论上最佳的间隙量,得到在结构允许的情况下,应选用模数较大的齿轮的结论;再通过CFD技术选取不同的液体黏度对流场进行仿真,得到流量计计量误差范围为0.3537%~0.5199%,而实际测量得到的测量误差为0.3%~0.5%,两者相差较小。吴杰等[9]给出了端面内泄漏的理论公式,并采用CFD技术得到泄漏流体的流动矢量图,发现在这些位置上流体的流向或流速都会发生改变,并对齿轮产生冲击,也会造成能量损失,其中两齿轮啮合处流速最大,对齿轮影响最大。刘彦军等[7]也以VC0.2型圆柱齿轮式流量计的实验数据为例,分析了压力,液体黏性与内泄漏之间的关系,得到液体黏度越大,压力损失越大,其内泄漏也越大的结论。

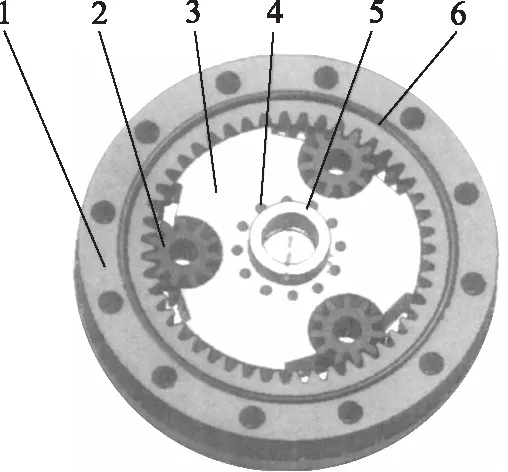

对于流量脉动和动态测量问题,张军的团队对此做了一系列的研究。首先,该团队的舒斯洁等[10]研究了不同啮合齿数下外啮合圆柱齿轮流量计的脉动率,发现在主动轮的齿数一定的情况下,适当增加从动轮的齿数,可以减小流量脉动,但一般的圆柱齿轮流量计的脉动率都在14.63%左右,且不适用于高压系统的流量测量。不同于外啮合齿轮,内啮合齿轮流量计的流量脉动小于外啮合齿轮流量计,约为1%~7%。原先的多齿轮高压动态流量计转动部件多、转动惯量大、且有多对外啮合齿轮,导致流量脉动大。为了能使齿轮流量计在高压条件下精准地测量动态流量,张军提出了一种新型三型内齿轮式流量计,其结构如图3所示。通过合理地选择内齿轮和小齿轮的参数,可以使流量脉动率降低到0.7%,同时,为了减小该流量计的惯量,小齿轮2和保持架5使用轻质合金,这样可以使该流量计满足高压动态流量测量的条件[11-12]。之后,该团队针对三型内齿轮式流量计的各种特性进行了研究。同课题组刘军[13]参照液压马达的动态特性写出了该流量计的传递函数,说明三型内齿轮式流量计是一个线性开环二阶系统,并用劳斯判据证明该系统有足够的稳定性。同时,张军等[14]对其进行了运动学分析,再次证明了其脉动率低,可用于动态测量这一事实。在解决流量脉动的同时,该团队的付春保、牛萌萌、王雪雪、胡元顺[15-18]致力于提高其二次仪表的响应频率,经过不断的努力将三型齿轮式流量计的响应频率提高到了25 Hz。

1.内齿轮 2.小齿轮 3.保持架 4.配流轴5.均布磁铁 6.O形密封圈图3 三型内齿轮式流量计结构原理示意图[12]

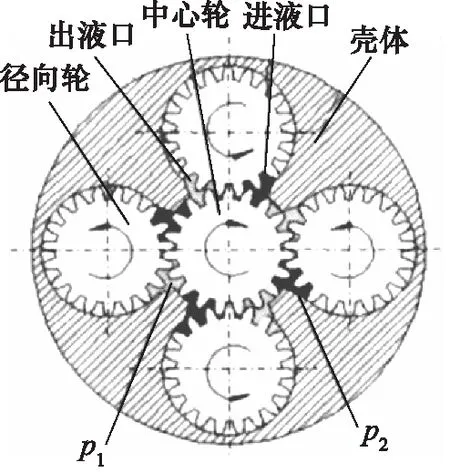

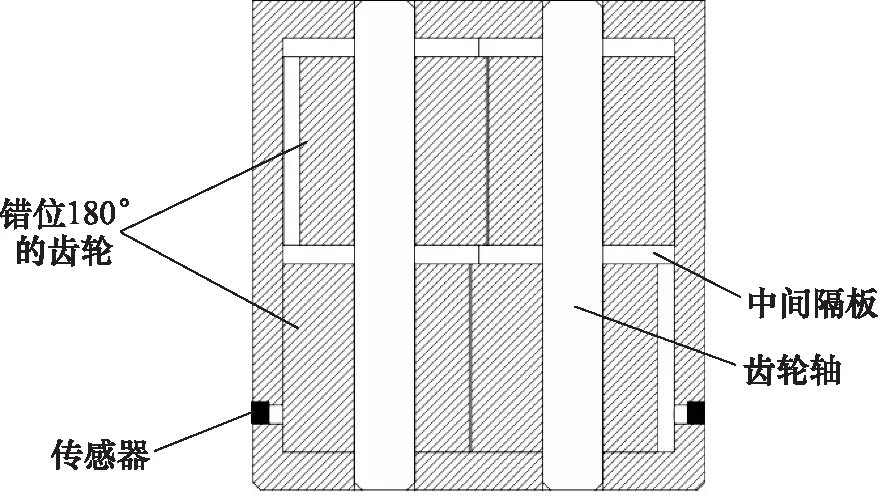

除了上所述的三型齿轮式流量计,该团队还提出一种四型内齿轮式流量计与微型齿轮式流量计,也适用于降低流量脉动。四型内齿轮式流量计的工作原理图如图4所示。这种流量计有4个流入口与4个流出口,对应4个径向轮,再通过径向轮带动中心轮,最后测试中心轮的转动输出脉冲信号得到对应的流量值。其瞬时流量脉动是普通齿轮式流量计的1/16[19,20]。微型齿轮流量计由两对错位180°的外啮合齿轮组成,其示意图如图5所示。上下两对串联的外啮合齿轮式流量计的流量脉动率为一般外啮合齿轮式流量计的1/4,若再采用图6所示的旁路测量法,则流量脉动会更小[21]。

图4 四型流量计工作原理图[19]

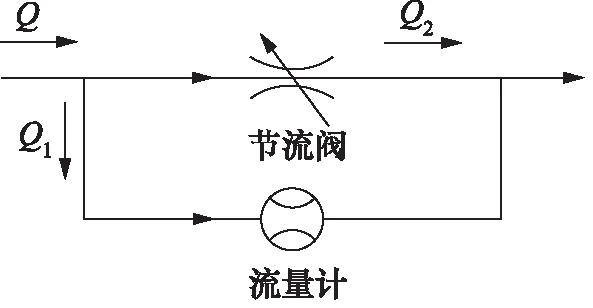

此外,鉴于高压侧大流量的测量过程中,流量计会影响下游流量的稳定,且高精度流量计的测量范围有限这一问题,该团队的王伟[22]提出了以小流量计并入系统来测量支路小流量,从而反求主路大流量的旁路法流量测量法。其原理示意图如图6所示,流量计所测量的是旁路流量Q1,总流量Q为Q1与Q2之和,根据Q1与Q2的分配比例,便可以反求出总流量Q。这样就可以实现,用量程有限的流量计通过测量支路的小流量而达到间接测量主路大流量的效果,且可以使下游的流量脉动更小。

图5 位错180°的齿轮式流量计原理示意图

图6 旁路法测量原理示意图

国际上生产圆柱齿轮的厂家主要有德国凯姆流量测量公司Kem-kueppers GmbH、KRACHT公司、威仕(VSE)公司、科威尔(KEWILL)等。

其中,德国凯姆流量测量公司Kem-kueppers GmbH[23]于1965年由卡尔·库伯斯工程硕士成立,公司最初设计涡轮流量计,随后开发了齿轮流量计、螺杆流量计和用于油漆测量的特殊轻质量齿轮流量计。其生产的圆柱齿轮流量最高耐压40 MPa,最大流量为1000 L/min,最高测量精度达±0.5%,可广泛应用于润滑油、油漆、液压油等液体的测量。

KRACHT公司[24]自1911年创建至今,其主要产品为流量计、液压马达、离心泵、阀等。该公司的VC流量计有8个系列,最高耐压40 MPa,最大流量为250 L/min,最高测量精度达±0.3%。

威仕(VSE)公司[25]成立于1989年,主要从事高精度齿轮流量计与配套仪表的研发与生产。该公司的VHM系列齿轮流量计最高耐压40 MPa,最大流量20 L/min,最高测量精度达0.5%,且与液体黏度高度相关。

科威尔(KEWILL)[26]成立于1975年,该公司的FG550容积式流量计测量精度最高可达0.1%,最高耐压值为6.5 MPa,测量范围下限为0.01 L/min,上限为250 L/min,适用于树脂、硅胶、胶水、液压油、润滑油、油脂、冷却液、溶剂、染料油、聚氨酯、刹车油的测量。

1.2 椭圆齿轮式流量计

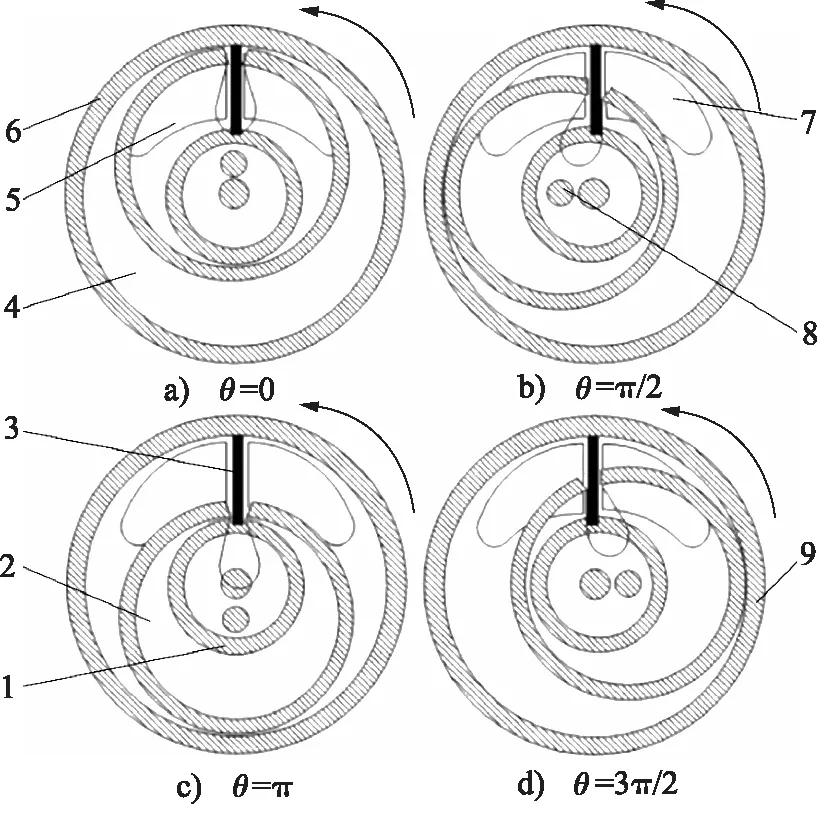

椭圆齿轮式流量计的计量原理与一般容积式流量计相同,如图7所示,主要特点在于计量转子是一对相互啮合的椭圆齿轮。被测流体在外部压力作用下流入流量计腔体,推动互相啮合的椭圆齿轮转动。在椭圆齿轮转动过程中会形成计量腔,如图7中椭圆齿轮的转动角度为0与π/2时,当椭圆齿轮的齿顶圆与计量腔有两处线密封存在时,便会将两线密封之间的被测流体分割为1个计量腔。转子转过一周时,上述的计量腔会出现4次,即转子转过一周就会排出4个单位体积的被测流体[27,28]。

图7 椭圆齿轮流量计计量原理[27]

椭圆齿轮流量计的计量精度一般情况下为0.5%~1%,较好时可达到0.2%,与圆柱齿轮流量计一样,受被测液体黏度的影响较小,故适用场合与圆柱齿轮流量计相似[29]。

当前针对椭圆齿轮式流量计的研究主要在于提高高压条件下的测量精度、减小压力损失以及针对微小流量的测量等。

对于椭圆齿轮式流量计在高压条件下计量精度不足的问题,李宾[30,31]通过分析椭圆齿轮的啮合特性和采用非接触式磁敏传感器检测流量信号,提出了新型耐高压双向椭圆齿轮流量计的结构,如图8所示。实验表明,该椭圆齿轮式流量计能承受31.5 MPa的高压,并在背压低于15 MPa的情况下,压力损失较小,最大为0.15 MPa。工作压力小于21 MPa时,样机的检测流量误差为±0.5%;工作压力为21~31.5 MPa时,误差为±0.5%~3%。该团队成员陈奕坚[28]在此基础上开发出适用于此流量计的二次仪表,其显示量程比达到1000。

对于微小流量的测试,邓民胜[27,32]采用低偏心率椭圆齿轮,并以此设计出耐高压双向容积式微小流量计,其结构如图8所示。该流量计不仅有效拓展了流量计的测量下限,同时也减小了流量脉动,并通过实验验证,该流量计的压力损失随流量增加而近似线性增大,在最大流量3 L/min时的压力损失为0.46 MPa;压力在31.5 MPa以下时,当流量大小在0.05~3 L/min的流量范围内的计量精度可达±0.5%,在0.03~3 L/min 流量范围内的计量精度可达±1%。

1.下端盖 2.壳体 3.上端盖 4,5.椭圆齿轮 6,7.齿轮轴8,9.磁钢 13,14.磁敏传感器 16.油口a 17.油口b图8 新型耐高压双向椭圆齿轮流量计结构图[30]

1.上端盖 2.转子 3.壳体 4.下端盖 5.永磁体6.轴转 7.传感器孔图9 耐高压双向椭圆齿轮微小流量计结构示意图[27]

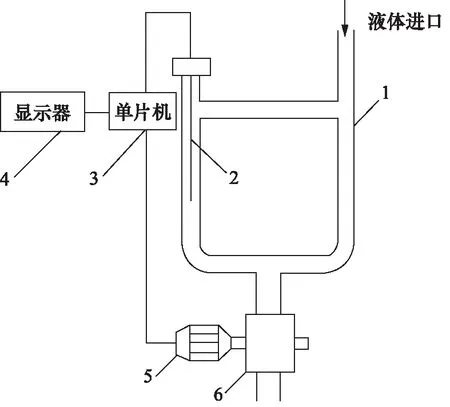

除了上述对椭圆齿轮式流量计本身进行优化来提高测量精度外,裴翠萍[33]提出一种主动式椭圆齿轮式流量计和电容式液位计复合的计量方式来提高整套设备的综合测量精度,结构如图10所示。其原理是: 当液位大于50 mm时电机转动,以椭圆齿轮式流量计计量,当液位小于50 mm时电机停止转动,靠液位计计量。

1.管道 2.电容式液位计 3.单片机 4.显示器 5.电机6.椭圆齿轮流量计图10 椭圆齿轮式流量计与电容式液位计复合计量方案[27]

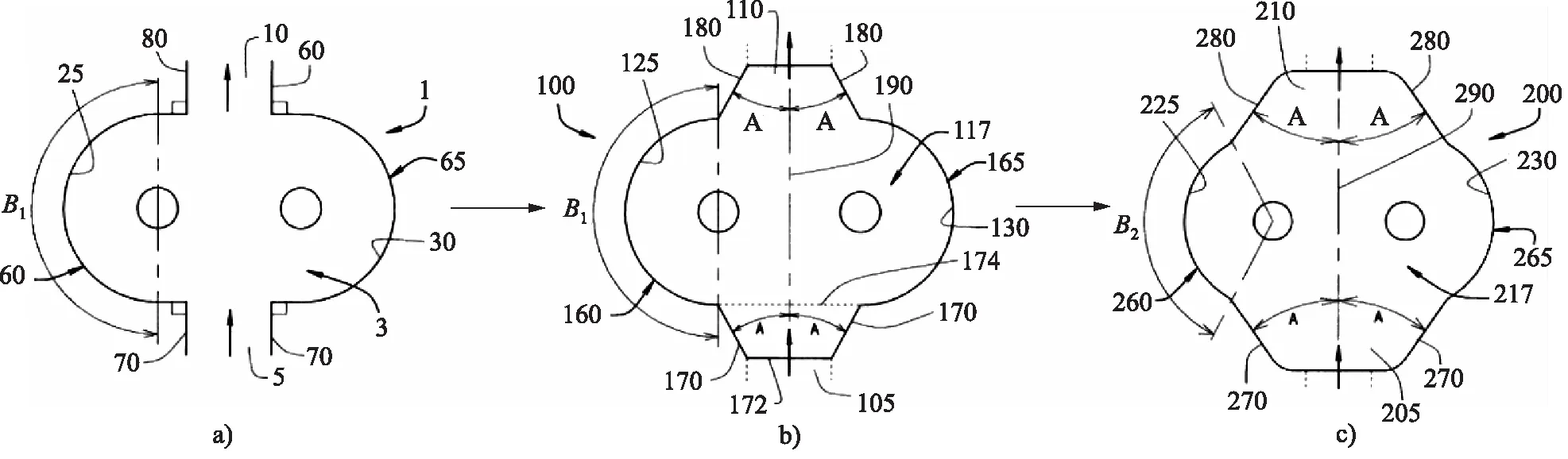

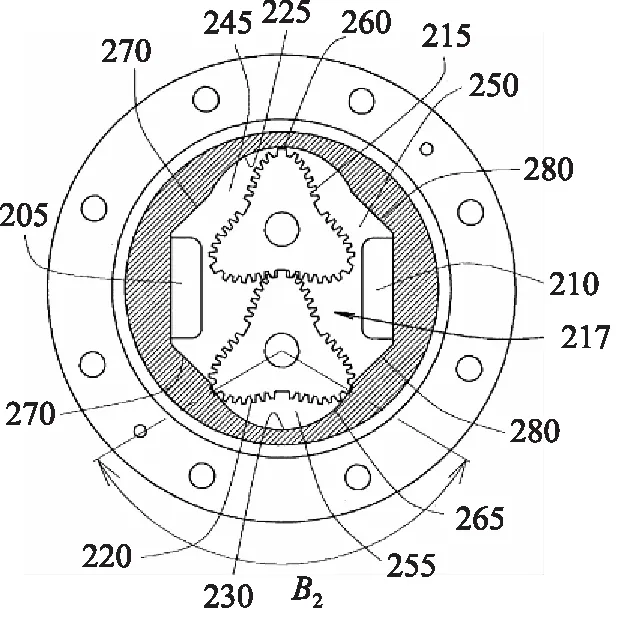

对于减小压力损失,彭丹丹等[34]提出了一种新型径向布齿椭圆齿轮,该椭圆齿轮受到的有效推力比传统法向布齿更多,使得流体因推动流量计内部构件而产生的压力损失减小。不同于上述通过改变齿轮布齿的方式减小压力损失的方法,VICTOR V、LUKIC等[35]提出一种在原有齿轮流量计基础上通过改变腔体结构而得到的新形齿轮式流量计,其腔体结构改变如图11所示。如图11a与图11b弧度B1所对应的角度为180°,图11c弧度B2对应的角度为120°。这样的调整使得流量计内部流体的流动更加平稳,流量计前后的压降也因此降低。但对于图11b与图11c这样的腔体,椭圆齿轮式的转子无法形成密封的计量腔,为此形成了结构如图12所示的三角齿轮流量计。实验证明,在规定流量计前后压降应小于0.1 MPa时,应用图11a所示的腔体,最大流量为208.2 L/min,而应用如图11c所示的腔体,最大流量可达到227.1 L/min。这表明调整后的结构不仅仅使得流量计前后的压降降低,并且扩大了流量计的使用范围。

图11 腔体变化示意图[34]

图12 三角齿轮流量计结构图[34]

国际上生产椭圆齿轮流量计的比较著名的厂家主要有澳大利亚TRIMES IND和FLOMEC。

澳大利亚TRIMEC IND[36]专业生产流量计,迄今已有40年历史。在容积式流量计的设计和生产上有较好的技术优势。该公司生产的MG系列椭圆齿轮流量计,其计量精度最高可达±0.2%,其测量范围下限为0.5 L/h,上限为1500 L/min,适用于测量黏度小和黏度比较大的液体,如水、多种油、化学品等。

澳大利亚FLOMEC公司[37]生产FLOMEC系列小型流量计是一款非常有特色的流量计,能测量多种介质,包括中低黏度的多种洁净液体。其计量精度可达±0.2%,其测量范围下限为0.5 L/h。

2 活塞式流量计

活塞式流量计主要有旋转活塞式流量计和往复活塞式流量计两种。两者的运动部件都是活塞,但其计量原理有所不同,活塞的结构与运动方式也不同,这使得两者的计量性能与使用途径也不相同,下面将分别介绍这两者活塞式流量计。

2.1 往复活塞式流量计

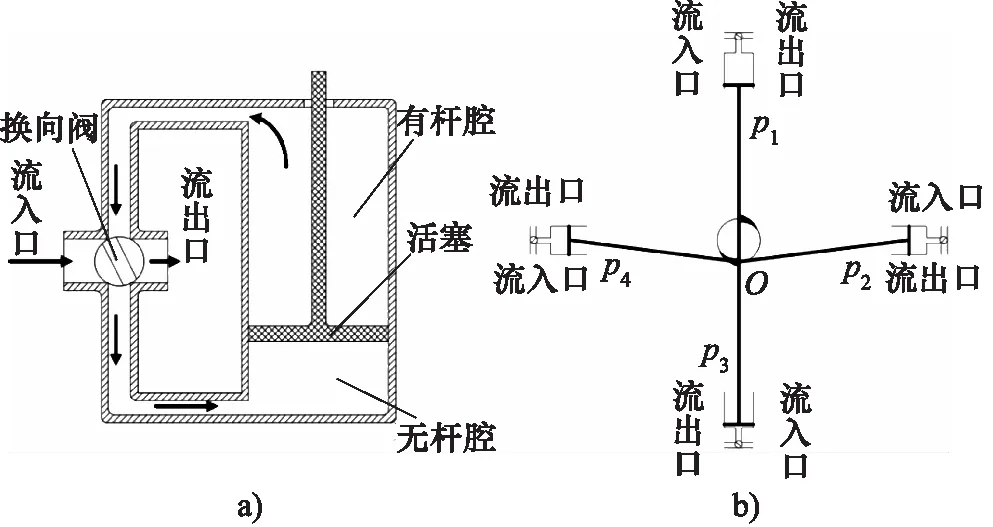

往复活塞式流量计,其结构如图13所示,以缸体与往复活塞构成计量室,活塞作为运动部件,在缸体中往复运动。其有两种形式:单活塞式与多活塞式。

单活塞式流量计主要通过活塞往复运动计量流量。如图13a所示,在被测流体的压力作用下,流体从流入口流入经换向阀先进入无杆腔。无杆腔因有流体充入而压力升高,从而推动活塞向有杆腔一侧挤压,无杆腔中的流体则会从流出口流出。当活塞运行到上止点后就会触动换向信号,换向阀换向,从流入口流入的液体便会充入有杆腔,排出无杆腔的液体。如此循环便可进行流量计量,只需知道活塞腔容积还有活塞往复次数就可得到流经该流量计的流体体积。

图13 往复活塞流量计原理示意图

单活塞式的往复活塞式流量计存在流出口流量脉动问题,为了平复流量脉动,常使用多活塞式的往复活塞式流量计。如图13b所示,其有p1,p2,p3,p44个活塞和缸体,4个活塞杆通过连接点O进行联动。通过控制各缸体中流体流入与流出的换向阀的位置,可以实现连接点O的转动。连接点O旋转一周时,4个活塞各往复运动一次,通过测量连接点O的转动便可换算出液体体积。往复活塞式流量计,它的准确度很高,其测量精度在0.15%~0.3%,额定流量可达到200 L/min,且适用于高黏度被测液体的计量[29]。但是,其通径增大后,流量计内作往复运动的部件的尺寸和质量会大幅度增加,往复运动产生的巨大惯性力,会形成一个强大的振动源,这个振动源会破坏计量系统和计量准确度,所以其通径受到限制,只能在25 mm以下,一般用于汽车加油站[29]。

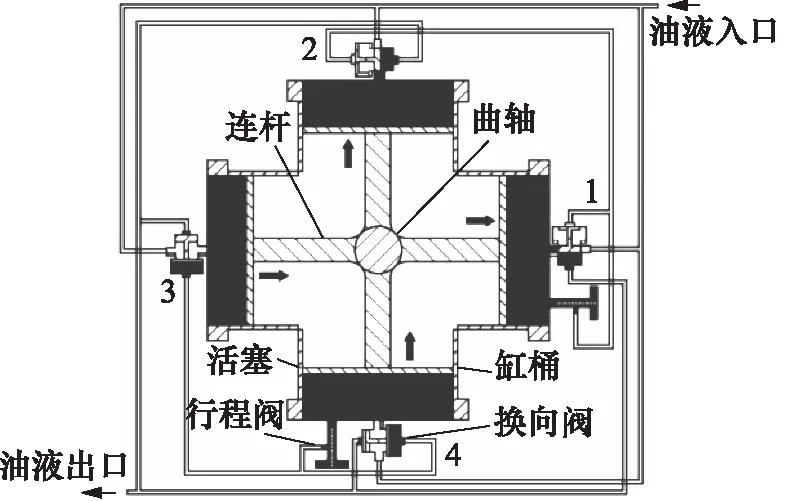

柴红强等[38]以MJ-120型流量计为研究对象,其结构如图14所示。通过建模仿真,得出在流量计的测量范围之内适当提高流量计的排量,降低曲轴的转速,流量计的计量准确度将会有很大的提升。这证明了活塞的惯性力对往复活塞式流量计的计量准确度影响很大。

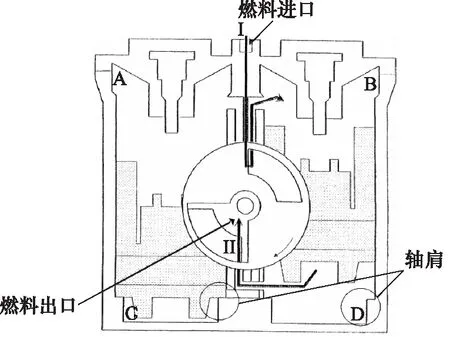

往复活塞式流量计在计量过程中,由于加工与安装的误差使得活塞的中心轴与腔体的中心轴有偏差,这使得活塞侧面的磨损不均匀,就会使得活塞前后腔存在泄漏, 而且活塞之间接触腔体底部可能会产生过压,这可能会使活塞被反向推动,影响计量误差。为此C·埃尔布勒托等[39]提出了一种用于燃料分配装置的带有2个活塞的容积式流量计,其结构如图15所示。

图14 MJ-120型流量计的工作原理及结构图[38]

该流量计在活塞底部设计了轴肩,在轴肩的约束下实现活塞中心轴与腔体中心轴的对中,同时使活塞底部不直接接触腔体底部,减小因活塞的磨损和底部过压而产生的误差,提高了流量计的精度。

图15 有轴肩的往复活塞式流量计[39]

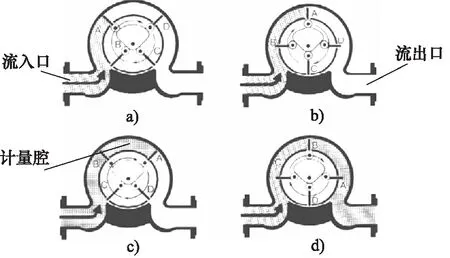

2.2 旋转活塞式流量计

旋转活塞式流量计又叫环形活塞式或摆动活塞式流量计,其原理如图16所示。当被测流体从流入口5进入流量计腔体时,在进出口形成压差,旋转活塞6沿图16a右上角箭头方向运动,至图16b所示的位置。流入口5的被测流体不断地充入腔体,旋转活塞6继续运动,至图16c所示位置时,形成内侧计量腔2。随着旋转活塞6的运动到图16d所示位置时,内侧计量腔2的接通流出口7,内侧计量腔体积为V1的被测流体被排出。紧接着,旋转活塞6在流入口压力的作用下回到如图16a的位置,这时外侧计量腔4充满被测流体,体积为V2。如同内侧计量腔2,外侧计量腔4中体积为V2的被测流体也会被排出。如此循环下,旋转活塞每旋转一周,内侧计量腔与外侧计量腔中的被测流体各排出一次,每个周期流量计排出的被测流体体积为V=V1+V2。根据已知的计量腔体积和旋转活塞的旋转次数,便可以得出被测流体流过流量计的体积。

1.内圆筒 2.内侧计量腔 3.隔板 4.外侧计量腔5.流入口 6.旋转活塞 7.流入口 8.旋转活塞 9.外圆筒图16 旋转活塞流量计计量原理图[40]

旋转活塞流量计的计量精度一般在0.5%,比往复活塞式流量计较低,这是由于其计量过程中的漏流量较大。其一般公称压力为1.6 MPa,因为漏流量会在高压时增大,大大降低计量精度。相比于其他形式的容积式流量计,旋转活塞流量计活塞可以实现活塞浮动,使得其在计量过程中磨损极小,腔体运行空间较大,能将被测液体中的小颗粒自行排出。故该流量计适用于计量环境较差时的计量。

旋转活塞式流量计出现较早,近十年内国内深入研究不多,主要侧重于其加工方面的研究。如张听雨等[41,42]通过计算旋转活塞流量计开口轮廓曲线,用C语言实现了在数控加工过程中加工点位置的确定。

值得一提的是,CHARLOTTE E MORTON等[43]在旋转活塞流量计上做了相当多的研究。首先,他们用光学荧光技术计量旋转活塞顶部与腔体之间的缝隙的大小,得出了其缝隙大小在0~60 μm之间变化。之后,该团队开始对旋转活塞流量计进行深入分析,对其活塞运动、压力损失、流量泄漏和磨损情况做了一系列的实验。对于压力损失,研究了流量、活塞质量、活塞套、润滑孔、活塞槽、被测流体黏度与密度以及进出口油管长度对压力损失的影响。对于流量泄漏问题,研究了流量大小、活塞质量、活塞套、润滑孔、活塞槽、被测流体密度与黏度以及不同压差对于内泄漏的影响[44,45]。该团队还分析了作用于活塞上的压力、非定常流动引起的液动力、进出口流量损失造成的影响以及液膜和摩擦效益引起的制动力,并以此建立了旋转活塞的力学模型,以此模型便可以求解活塞不同时刻的速度和推断活塞的运动轨迹[40]。

国际上生产旋转活塞式流量的厂家主要有德国的凯姆流量测量公司Kem-kueppers GmbH、西班牙tecfluid泰福、澳大利亚trimec ind。

凯姆流量测量公司Kem-kueppers GmbH[23]生产的LFM 10微小流量计的线性度为实际流量的±2.5%(≤6 mm2/s),测量范围为0.005~0.25 L/min,最高耐压10 MPa。LFM用于测量低黏度液体,特别是投配和加注系统中的低黏度液体,从0.005 L/min的流量就可以开始测量,可用于添加剂的小流量的加注和充填。

澳大利亚TRIMEC IND[36]生产的MP系列旋转活塞流量计,计量精度为0.8%,最高耐压10 MPa,用于测量黏度小和黏度大的液体,包括水、各种油、化学品、添加剂、食品饮料等。

TECFLUID SA 泰福公司[46],创始于1974年1月,该公司生产的COVOL系列旋转活塞流量计其计精度为±0.8%,测量范围下限为8 L/h,上限为60 m3/h。

3 刮板式流量计

最初的刮板流量计是一种排水泵或水压机,后来发展成为流量计,目前在我国广泛用于石油类产品的计量[47]。

其结构特征是测量室内有两对或多对可旋转的刮板,刮板在转子筒内可以进行径向滑移。传统的刮板流量计原理如图17所示。被测流体进入刮板流量计后推动刮板转动,刮板则将计量腔中的被测流体分隔处理,即被测流体被分成体积相同的单位体积,如图17c所示, 刮板A与刮板B与腔体形成一个计量腔。随着被测流体不断的进入腔内,刮板便会循环转动,把流入口的流体带到流出口。当刮板转过一圈后,流量计排出4个计量腔的被测流体。

图17 刮板流量计计量原理[48]

刮板式流量计计量精度一般为0.1%~0.5%,其在计量过程中压力损失较小,一般在最大流量时其压力损失不超过30 kPa,适合在压力较高的条件下测量,其最高公称压力为6.3 MPa。基于刮板式流量计适应性强、刮板不易磨损的优点,其适用于原油、汽、煤、柴油和化工、食品等无腐蚀性液体做商贸计量。

影响其精度的因素大致有压力损失、泄漏、温度、振动、流体腐蚀和腔室磨损[49-51]。

对于油品温度和环境温度对流量计测量精度的影响,李自力等[52]以美国Smith刮板式流量计为研究对象,用两种不同黏度的油品进行试验,得出了当油品温度或是环境温度升高时,流量计的误差会向负方向偏移。这是因为温度升高使得油品黏度降低,泄漏量增大,误差基本为负,反之,温度降低时,油品黏度增大,泄漏量减小,误差基本向正方向靠近。所以温度对流量计精度的影响是因为温度引起黏度的变化。常青等[53],通过相似的研究,也得出了同样的结论。此外,高飞青等[54]、刘志达等[55]通过MF值(原油计量常用流量计系数MF消除流量计因自身零点、泄漏等原因造成的误差对计量结果的影响[56])的变化来研究温度对刮板式流量计的计量精度影响。当存在泄漏量时,实际流过流量计的流量大于流量计检测到的流量,故需将流量计读数乘以大于1的MF值修正结果。根据一年中不同时间MF值的变化,可以得到温度升高时需要更大的MF值来修正,即泄漏量更大。温度与油品黏度又成反比,故也有被测流体黏度降低,泄漏量增大的结论。

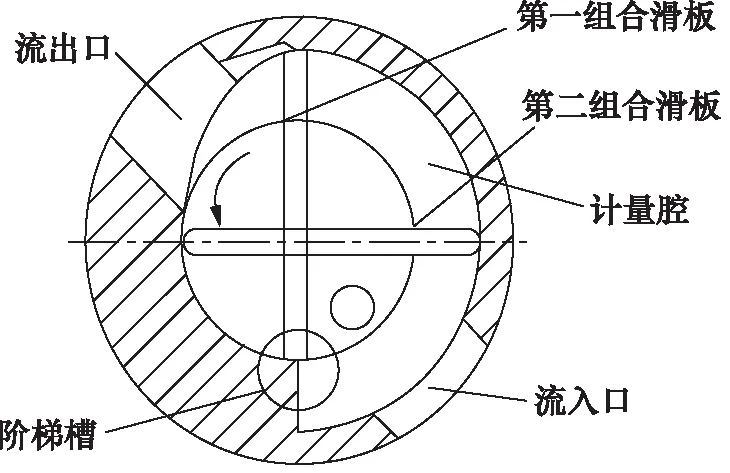

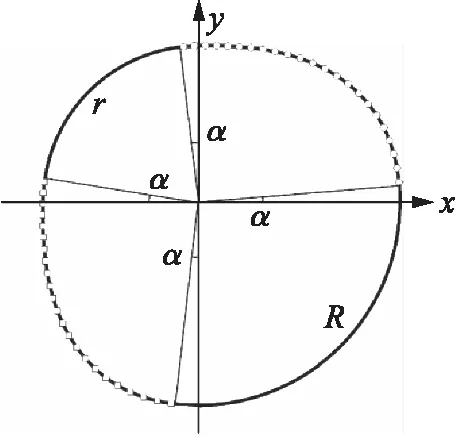

为了克服以往刮板式流量计结构复杂、体积庞大、工作过程中易发生堵塞等缺陷,薛爱芬[57]在传统刮板流量计的基础上,提出了一种异型腔流量计,其结构如图18所示。被测流体从流入口流入,推动两对组合板在腔内转动的同时在槽内滑移,分割出图中所示的计量腔。为了使组合滑板能起磨损自补偿的作用,组合滑板设计成了如图19所示的结构。两块板用弹簧连接,滑板能自由伸缩,起到自补偿和防卡死的作用,板上的导流孔是为了导出困于槽中的液体,使流量计运转更为流畅。同时,异型槽的特性使得当流量计反转时,组合滑板会卡死在如图18所示的流入口处阶梯槽上。刘丽[58]在此基础上对该流量计内腔的几何外形提出优化,形成了如图20中虚线部分的过渡曲线。经过优化的流量计内腔部件可以使该流量计的密封性提升,转子动态性能达到最优,同时也使得加工工艺的难度有所下降。

图18 异型腔流量计结构示意图[57]

图19 组合刮板结构示意图[57]

图20 优化后的内腔曲线[58]

4 其他形式流量计

4.1 腰轮式流量计

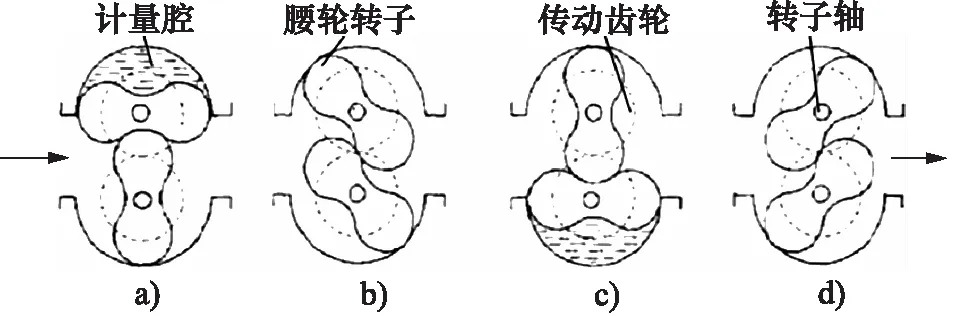

腰轮式流量计又叫罗茨流量计,其结构如图21所示:流量计壳体内部有1对或2对可以相切旋转的腰轮。同时,在流量计壳体外面与1对腰轮同轴安装了1对传动齿轮,它们相互啮合使2个腰轮可以相互联动。

图21 腰轮流量计计量原理图[59]

腰轮流量计的工作原理如图21所示。被测流体在外部压力作用下流入流量计,推动腰轮转动,与转子同轴的传动齿轮便能使腰轮联动。在腰轮转动过程中,形成图21a与图21c所示的计量腔,即单位体积的流体。每个腰轮转子转动一周,排出4个单位体积的流体。于是,根据单位体积的累加,便可以测得流过流量计的被测流体的体积[60]。

腰轮式流量计其计量精度较高,最高可达0.1%,工作压力在1.6 ~ 6.3 MPa 以内,最高可达10 MPa,测量范围一般在0.02~3500 m3/h之间,但由于其机械结构较为复杂,其大口径的腰轮式流量计体积庞大笨重,主要用于油库发油平台、码头、水上加油站进行装车、装船、售油计量、定量发货、原料进出计量、燃料消耗等方面。

影响腰轮流量计计量精度的因素有很多,有因间隙而产生的泄漏、流体黏度、流量计的压力损失、流体温度和环境温度等[61-64]。

对于腰轮流量计由腰轮形状引起的泄漏,余勇兵等[65]、林景殿等[66]都尝试通过几何优化的方法,使两腰轮之间的啮合特性更平顺,以达到提高流量计精度的目的。

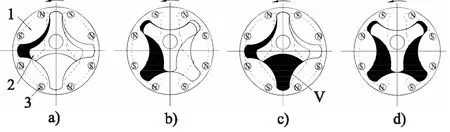

4.2 摆线转子式流量计

为了能在高压条件下的液压系统中提高流量计量精度,刘硕[67-69]提出了一种摆线转子式流量计,具有计量精度高、排量大、转速低、压差小且不易卡塞的优点。在计量过程中,内转子每转过1/3圈,外转子转过1/4圈,内转子的一个齿转过一周,即完成一个工作循环。当内转子有n个齿时,每转1圈,通过流量计的流体体积为n倍单位体积。实验结果表明,该摆线转子流量计可以在0~31.5 MPa的压力范围和1~100 L/min 的流量范围内,实现对流量的准确测量,量程比可达100 ∶1,测量精度可达±0.5%,其原理如图22所示。被测流体由流入口进入流量计,并推动摆线转子转动,在转动过程中,内、外转子将通过的流体分割为如图22c所示的计量腔,即单位体积。该流量计通过测得的转子转速与对应的单位体积的乘积来计量流量。

1.外转子 2.内转子 3.永磁体 V.计量腔图22 摆线转子式流量计计量原理图[67]

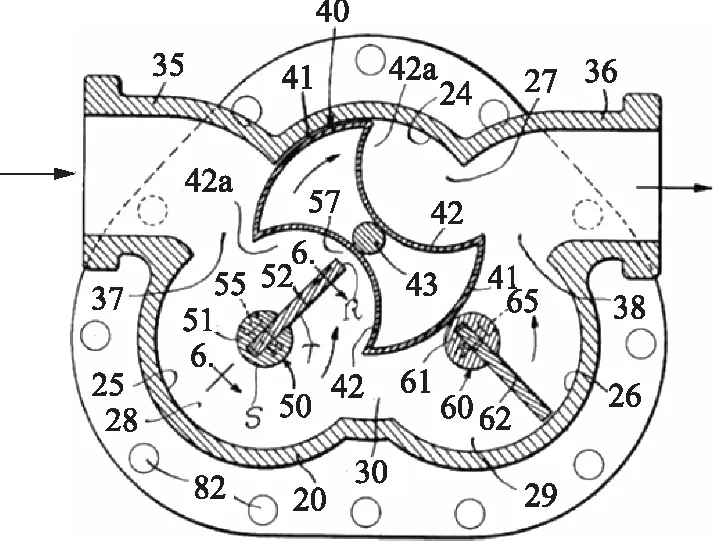

4.3 旋转容积式流量计

旋转容积式流量计首先由GEROGE B.RICHARDS[70]提出的,其结构如图23所示,指出了位于中间的挡流转子必须有两个以上的凹槽,如此才能保证容积式流量计计量过程中的计量腔是密封的。Vince Herr认为这样的结构对被测流体的流动不利, 容易使流量计产生压力损失、周期压力波动和振动,这都不利于计量精度和流量计寿命。故在能保证计量腔密封性的基础上,他提出如图24所示的结构。其挡流转子只有1个凹槽,且2个移动转子和2个挡流转子并排放置,这样的结构能使流体流动更平顺,流量计前后压降更低,计量更精确。

图23 旋转容积式流量计原型

5 容积式流量计的展望

容积式流量计有计量精度高、测量度受被测流体特性影响小、对安装管路要求不高等优点,目前广泛用于各行各业流体的高精度计量。

虽然容积式流量计有上述的优点,但从国内外对容积式流量计,特别是能够动态测量流量的流量计的研究现状来看, 大多数研究还是基于传统的容积式流量计的结构,主要是围绕通过优化细微结构减小流量计的内泄漏、转动惯量等,改良二次仪表以及进行软测量等方面进行研究,其各项研究成果已经逐渐逼近“天花板”。首先,传统的容积式流量计中活动构件与腔体之间的密封方式大多是线密封,线密封结构中的液膜十分脆弱,当流量波动变化剧烈时,流量计两端压差会增大,这时候用于密封的液膜很难稳定形成,使得线密封结构很难封住流体,从而造成内泄漏,降低计量精度。因此,在新一代的容积式流量计结构设计中可采用面密封结构来减少内泄漏,从而提高测量精度。其次,容积式流量计的活动构件在计量时产生的惯性力过大,如往复活塞式流量计由于惯性力的存在使得其通径受到限制,齿轮流量计也由于其计量转子的惯性力的原因无法达到较高的响应频率,实现对流量的高精度动态测量。最后,当前容积式流量计的计量转子往往都只利用一个运动自由度进行工作,而如今随着技术的进步,应可从设计上改变对计量转子工作自由度的限制,使其能够在两个自由度下运动,这或许就可以减小流量计计量转子的体积,进而提高流量计的响应频率。

图24 旋转流量计计量原理图[70]

因此,为了适应社会的发展,工业的进步,满足《中国制造2025》中智能制造与高精制造的要求,相信采用面密封结构替代线密封结构、采用二自由度设计思想设计计量转子的新一代的容积式流量计,可以实现较少的内泄漏、较高的测量精度、较小的压力损失以及较高的动态流量测量频响,能够达到流量传感器的标准,为发展容积式流量计提供新的思路。

致谢:

本工作受到国家自然科学基金(双联二维活塞式流量计的设计方法与机理研究)资助。