海南琼中抽水蓄能电站离相封闭母线结构缺陷改造分析

凌 鹏,吴钟钦,梅文星

(1.梅州抽水蓄能建设管理局,广东梅州514400;2.海南蓄能发电有限公司,海南海口570100)

0 前 言

海南琼中抽水蓄能电站(以下简称“海蓄电站”)位于海南省琼中黎族苗族自治县境内的南渡江南源黎田河上游,为日调节抽水蓄能电站,装设3台单机容量为200 MW的可逆式水泵水轮机-发电电动机组,承担海南电网的调峰、填谷、调频、紧急事故备用和孤网运行稳定等任务。

海蓄电站13.8 kV离相封闭母线(IPB)由发电机出口至主变低压侧主回路及SFC、厂高变分支回路和启动回路组成,以铝管外壳内置铝管导体的结构形式,采用镀银铜辫子或铜皮连接片与相关电压设备连接。相比于常规电站,抽水蓄能电站离相封闭母线管路断装配形状多样、数量多、距离长,支路繁多,相连接的发电机电压设备多。复杂的结构特点,使离相封闭母线现场安装难度增大,因此对结构设计和生产制造质量要求高。在海蓄电站离相封闭母线安装过程中,发现较多设计或生产制造缺陷,影响其安装工艺美观性或运行可靠性,以下重点分析几处典型的结构缺陷改造过程。

1 启动母线隔离刀闸软连接结构改造

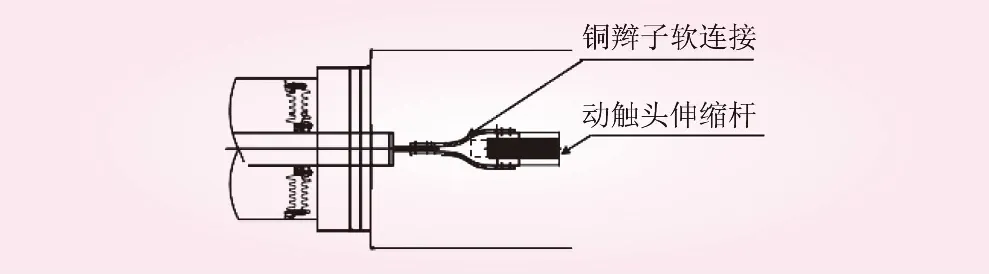

1.1 缺陷情况

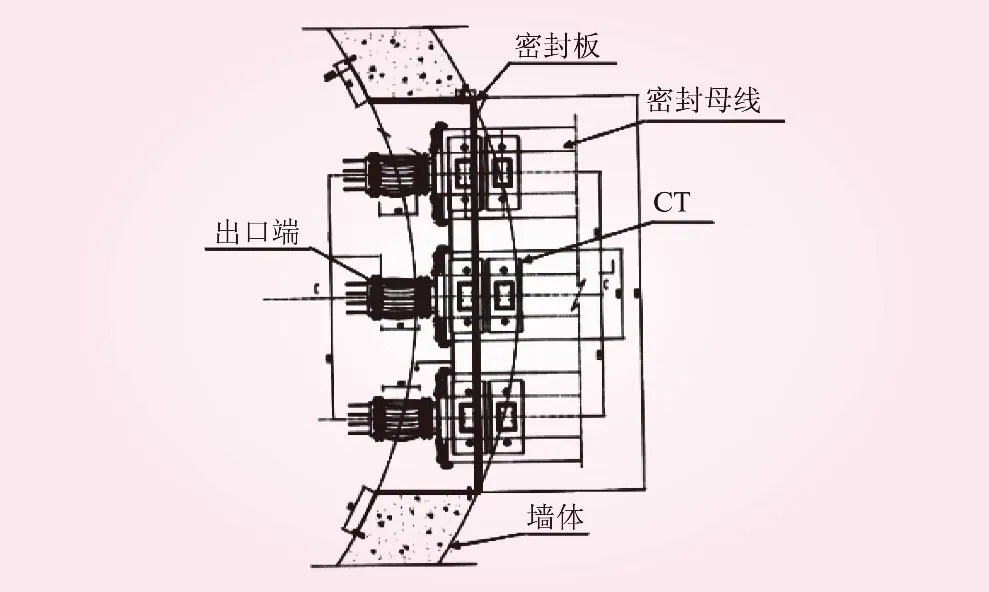

原设计图纸的启动母线隔离刀闸连接结构存在以下缺陷:启动母线与隔离刀闸的连接结构如图1所示,未考虑到隔离刀闸动触头伸缩杆在实际分闸状态下(左侧虚线部分)会触碰到铜辫子软连接。若按原设计安装,隔离刀闸在长期动作下,会导致铜辫子软连接表面的镀银层被伸缩杆磨损,最终铜辫子断裂。

缺陷原因:隔离刀闸与启动母线供货厂家不同,由于厂家提供的图纸上的刀闸在合闸状态,在连接结构设计时只考虑到隔离刀闸合闸位置的伸缩杆状态,未考虑到分闸状态下的实际动触头伸缩杆(左侧虚线部分)会触碰到铜辫子软连接。

图1 改造前隔离刀闸连接结构示意

1.2 缺陷改造方案分析

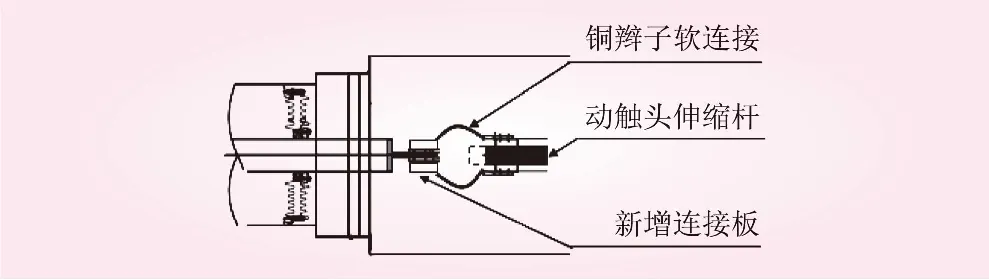

根据现场情况,改造方案如下:在母线端连接板(左侧)的上、下两端各增加两块连接板,新增的4块连接板在侧视方向呈“凹”形布置,新增连接板与原连接板通过M12螺栓把合紧固,铜辫子的连接方式从正视方向前后布置方式改成上下布置方式,使隔离刀闸在分闸时动触头伸缩杆不会触碰到铜辫子,改造后结构图如图2所示。

图2 改造后隔离刀闸连接结构示意

为防止新增连接板过热,既要保证新增连接板材料足够的导流能力,又要保证新增连接板与原连接板接触紧密,接触电阻足够小。为了保证新增连接板材料足够的导流能力,在选材上要保证新增连接板材料的电导率应大于或等于原连接板的电导率,同时也要保证新增连接板的过流截面应大于或等于原连接板的过流截面。为了提升选材的简便性,改造方案新增的4块连接板采用与原连接板一致的材料和横截面,使新增连接板与原连接板的导流能力一致。

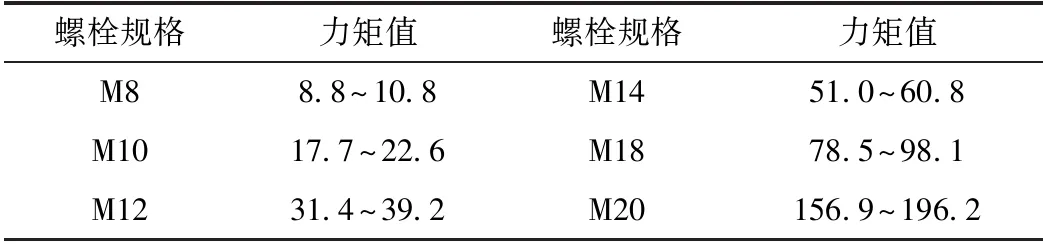

为了保证新增连接板与原连接板之间接触紧密,所用的螺栓、垫圈、螺母等紧固件,紧固时使用力矩扳手,按制造厂规定的力矩实施紧固,如表1所示。螺栓规格为M12,力矩应为31.4~39.2 N·m。

表1 不同螺栓规格力矩 N·m

改造完毕后,用0.02 mm塞尺检查新增连接板接触紧密。经过5次重复分、合闸试验,动触头伸缩杆与铜辫子的最小距离达到100 mm,无触碰磨损的风险。

2 发电机出口母线外壳密封板改造

2.1 缺陷情况

发电机出口母线外壳密封板缺陷:如图3所示,厂房发电机层的发电机出口的风洞墙体外形是具有弧度的,而设计图纸上与墙体相接触的母线外壳密封板是方形、无弧度的,厂家到货的密封板也是方形的,与现场墙体不匹配,安装效果严重影响美观。此缺陷属于设计缺陷,设计的发电机出口母线外壳密封板形状与实际现场形状不符合。

图3 发电机出口母线结构示意

发电机出口母线密封板用于封堵出口母线外壳与墙体预留口之间的缝隙,同时将出口母线外壳短接接地,保证外壳不带电。发电机出口处,磁场强度大,母线外壳及封闭板感应磁场大,若在封闭板中形成环流,则对母线外壳造成损伤,严重时直接烧坏母线外壳,降低封闭母线的绝缘水平。

2.2 缺陷改造方案分析

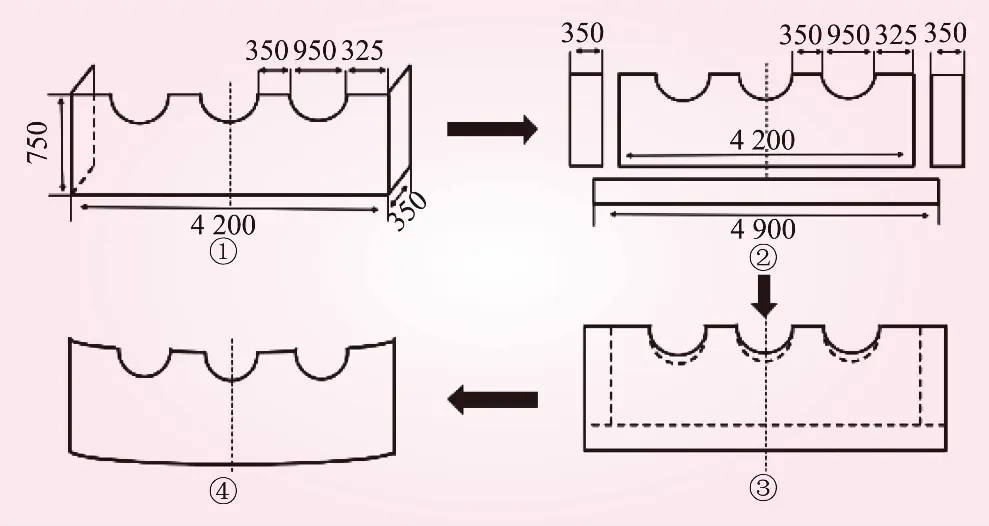

经过综合讨论,发电机出口母线密封板改造的基本思路是:以保证发电机出口母线外壳安全稳定运行的前提下,以节约成本的经济性考虑,严抓改造安装工艺的标准化,保证改造效果的美观性。从经济性考虑,改造的密封板材料采用原设计方案的原材料。现场到货的密封板为分成上下两部分一致的长方体形状,如图4中①所示的4 200 mm×750 mm×350 mm的下半部分密封板。改造方案见图4。

图4 发电机出口母线密封板改造示意

首先将图4中①所示的原设计密封板分割成②所示的4部分,切割时注意保证完整性,切割边沿整齐,切割完后进行打磨,保证清洁;然后将②所示的4部分密封板材料拼接成③所示的整体,使用氩弧焊接固定,焊接完后进行焊渣清理,进行焊缝检查;接着与现场母线外壳宽度实际对照,将密封板的A、B、C三相圆外沿进行切割调整,按③中的A、B、C三相圆外沿下端虚线所示,与现场对照,确保与母线外壳相匹配,切割完后注意打磨清理;最后用榔头将③所示长方形密封板敲打成④所示的具有弧度的密封板,调整弧度使密封板与风洞外沿墙体的弧度相适应。密封板安装完毕后,对密封板进行刷漆,在切割、重焊的地方多刷几道漆,以掩盖改造的痕迹。

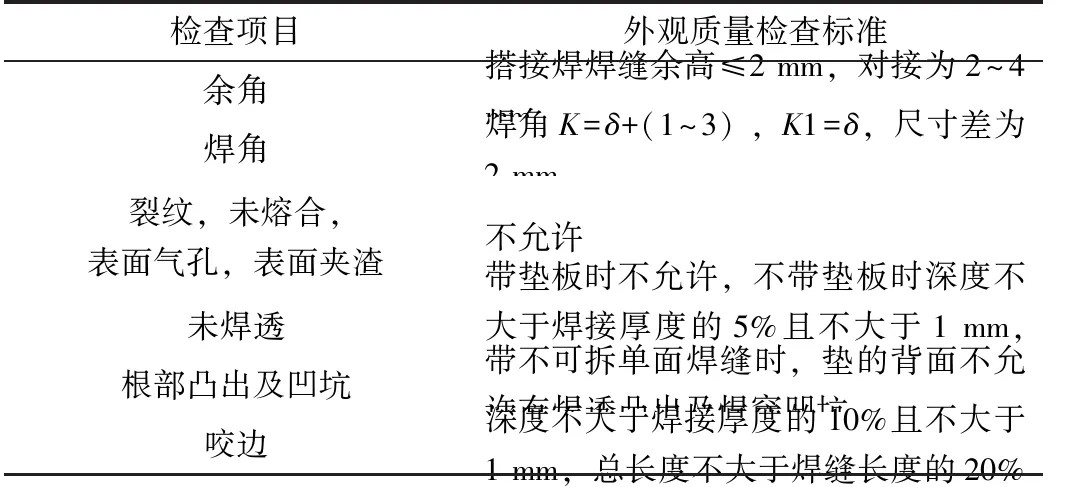

表2 焊缝外形尺寸和焊缝表面质量标准

切割、重焊的改造方式对密封板伤害大,若切割、焊接的工艺不佳,焊缝不紧密,接触电阻过大,密封板存在发电机磁场感应的环流,烧坏外壳和密封板。需要严格把控焊接工艺,保证密封板不会产生环流。密封板改造焊接采用氩弧焊,氩气保证99.99%的高纯度,焊接前用铜丝刷除焊缝附近的氧化物,用清洗剂清除油污。密封板焊接材料的选用及焊接工艺应符合规范,焊丝采用ER1100Φ焊丝,对于焊件厚度为8 mm的密封板,氩弧焊的焊接电流为180~200 mA,焊接电压为24~26 V,送丝速度为4.5~6.2 m/min,氩气流量为25~28 L/min,焊接层数为2。焊缝外形尺寸和焊缝表面质量应符合表2。

经过探伤检测,切割和焊接处紧密,无明显焊缝。经过改造后,发电机出口母线密封板与弧形墙体贴合紧密,结合上漆工艺,能够达到美观效果。

3 电气制动刀分支母线偏心问题改造

3.1 缺陷情况

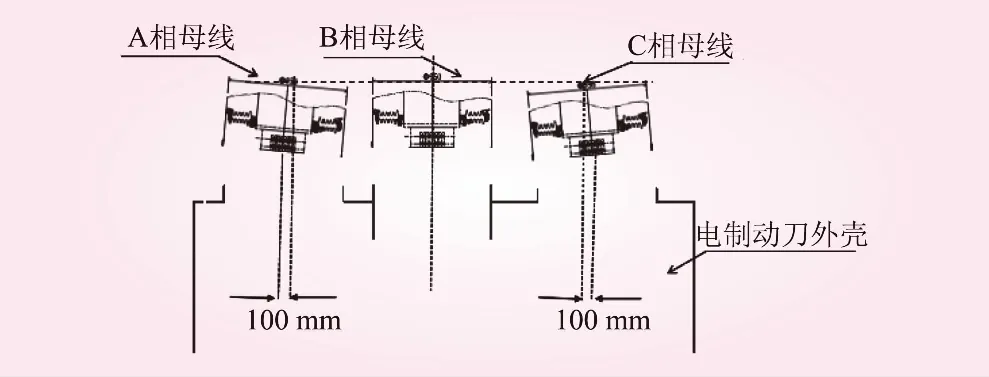

2号发电机层的出口断路器至电气制动刀的离相封闭母线的内、外抱瓦均安装焊接完毕后,发现电气制动刀分支母线A、C相与电气制动刀的A、C连接端严重偏心,如图5所示,母线A相中心线向左偏移100 mm左右,C相中心线向右偏移100 mm左右。此缺陷属于厂家生产制造不合格偏差造成的。母线导体与电制动刀导体之间的铜皮软连接具有一定的屈张性,导体之间能够连接成功,但母线外壳与电制动刀外壳之间的橡胶波纹管屈张性有限,外壳之间无法连接密封。

图5 电气制动刀分支母线偏心示意

3.2 缺陷改造方案分析

电气制动刀分支母线偏心缺陷不影响导体的连接,但影响外壳的连接,导致外壳橡胶波纹管无法安装。经过讨论分析,提出以下3种改造方案:

方案一,使用Φ950 mm×400 mm加长版的橡胶波纹管代替原先Φ950 mm×300 mm橡胶波纹管,以解决距离不足问题。

方案二,对A、C两相分支母线导体和外壳进行现场改造,切割后调整母线偏心率后重新焊接。

方案三,对电气制动刀框架外壳进行改造,平移A、C两相外壳圆支撑,使之与母线导体垂直后安装橡胶波纹管。

其中方案一实施周期最短,工作量最小,但改造效果不明显;方案二实施周期最长,难度最大,制约因素最多,但改造效果最佳;方案三介于前两者之间,不需要对主设备进行改造,周期相对较短,改造后效果美观。综合比较分析后,现场采取方案三进行改造。

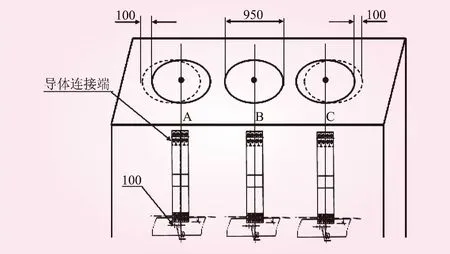

如图6所示电制动刀框架外壳圆支撑改造的示意图。A相外壳圆支撑向左移100 mm(虚线部分所示),C相外壳圆支撑向右100 mm(虚线部分所示),使圆支撑中心与母线外壳中心对齐。改造电气制动刀外壳需要注意以下两点:一是改造后外壳与导体的最小距离应在安全距离内;二是严格把控防护、切割和焊接工序。

图6 电气制动刀外壳改造示意

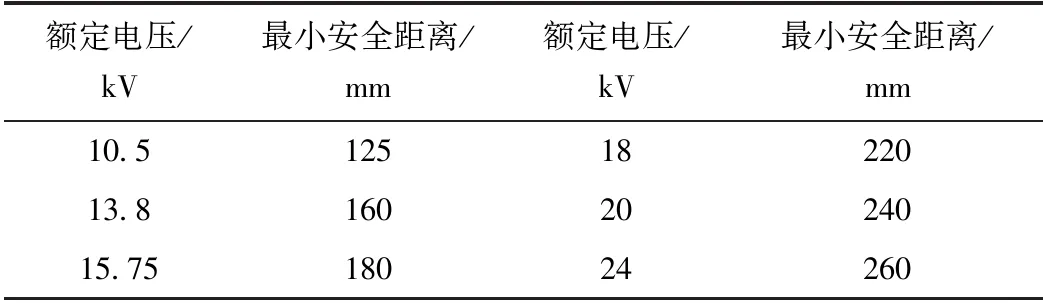

根据表3的最小空气间隙安全距离要求,24 kV电压等级的电气制动刀的最小安全距离为240 mm。以改造前圆支撑中心线为基准线,改造后外壳与电制动刀导体的最小距离(简称最小距离)计算公式为:L(最小距离)=L(改造后圆支撑与基准线的最小距离)-L(导体连接端垂直线与基准线的距离)=(950/2-100)-100=275 mm。

改造后的外壳与电制动刀导体的最小距离为275 mm,满足表3所示的安全距离要求。

表3 最小空气间隙安全距离

在电气制动刀框架外壳切割、焊接之前,应提前做好电气制动刀的防护,先把电气制动刀的硬连接片拆除,然后用两层防火布将电气制动刀包裹住。切割、焊接应严格按照标准进行,焊缝外形尺寸和焊缝表面质量也应符合表2规范。

经过改造,电制动刀框架外壳圆支撑位置挪动,使离相封闭母线外壳与电制动刀外壳之间的橡胶波纹管能够安装,并且能够密封严实。外观效果美观,符合“横平竖直”。电制动刀触头与外壳的安全距离足够,运行安全可靠。

4 总 结

离相封闭母线安装难度大,工艺要求高,设计、验收和现场安装等各个环节都要严格把控。以下是海蓄电站离相封闭母线安装管理总结:

(1)前期严格审核设计图纸,重点关注母线与电压设备连接处设计。海蓄电站离相封闭母线缺陷大部分是设计缺陷,而设计缺陷的位置大部分是母线与电压设备的连接处。为了防范母线与电压设备连接处的设计缺陷,应做好设计图纸中连接处尺寸、连接形式和预设外观的审核。

(2)严格抓好出厂验收及现场到货验收。海蓄电站到货开箱验收时,发现存在较多运输过程中损坏、变形的现象。为了及时发现离相封闭母线及其配套附件的生产制造缺陷,出厂验收时抓好各项试验和抽样检测,到货验收时认真做好到货设备质量检查,及时反馈运输损坏、尺寸偏差等质量问题。

(3)合理把控安装顺序。海蓄电站离相封闭母线的安装顺序:主变低压侧主回路-SFC/厂用分支-母线洞回路。离相封闭母线位于主变室里侧的低压侧,GIS位于主变室外侧的高压侧,离相封闭母线和GIS的配件都使用同一个桥架吊运,由于主变室空间狭小,若GIS先安装会阻碍离相封闭母线配件的吊运,应先安装主变室里侧的低压侧离相封闭母线的主回路和SFC/厂用分支。

离相封闭母线缺陷改造应保证运行安全稳定,保证经济性,做到对相关设备损伤小,改造工作量小,保证改造效果美观性。设计、监造、验收阶段是发现离相封闭母线缺陷的关键阶段,通过严格的审查、把控,把缺陷消除在这3个阶段。