智能棉包搬运小车的底盘设计

〔郑州棉麻工程技术设计研究所,河南郑州 450004〕

一、引言

目前,棉花加工厂通过清理、轧花、打包等一系列加工工艺将籽棉加工成227 kg左右的长方体形状标准的棉包,并以一定的组批规则进行组批,所以棉花加工流水线生产出来的棉包在加工厂需要一个暂存的货场,进行组批后由专门的运输车运送到皮棉储备库。

由于国内棉花主要产地和大多数棉花加工厂都分布在新疆地区,并且加工时间主要是在秋季和冬季进行,温度最低可达零下四十多摄氏度,而且皮棉包从轧花车间加工完成到暂存货场一般都有一段距离,这段距离的运输一般是由人工搬运小车或燃油机械夹包车来完成。无论是人工搬运还是机械夹包车搬运,都会在这一段距离上浪费大量的时间,不仅降低搬运皮棉包的效率,而且会浪费大量的人力物力,甚至搬运工人的安全也得不到保障。

所以提高棉包搬运的工作效率,对于降低棉花加工成本有着重要的经济效益。因此研制一种智能的棉包搬运小车,对于减少人力成本、提高自动化水平、降低棉花加工成本有重要的意义。

(一)小车底盘的设计

根据调研,每个棉花加工厂生产车间出包口输送带的高度不一致,并且与墙等一些障碍物的距离各不相同,场地的平整度也不尽相同,出包口和暂存包场的相对位置和距离也有很大的差异等。

图1

考虑到上述因素,所以搬运小车的尺寸和转弯半径不宜过大,底盘结构尽量采用标准件,离地间隙要高,由蓄电池来提供动力,由电动机驱动,这样来对搬运小车的底板进行设计既经济又环保。考虑到工厂搬运用车的通用性、承载能力和驱动能力,选择双轮毂电机驱动,差速转向,并根据棉花加工厂的作业环境,初步确定小车的总体参数如下表1。

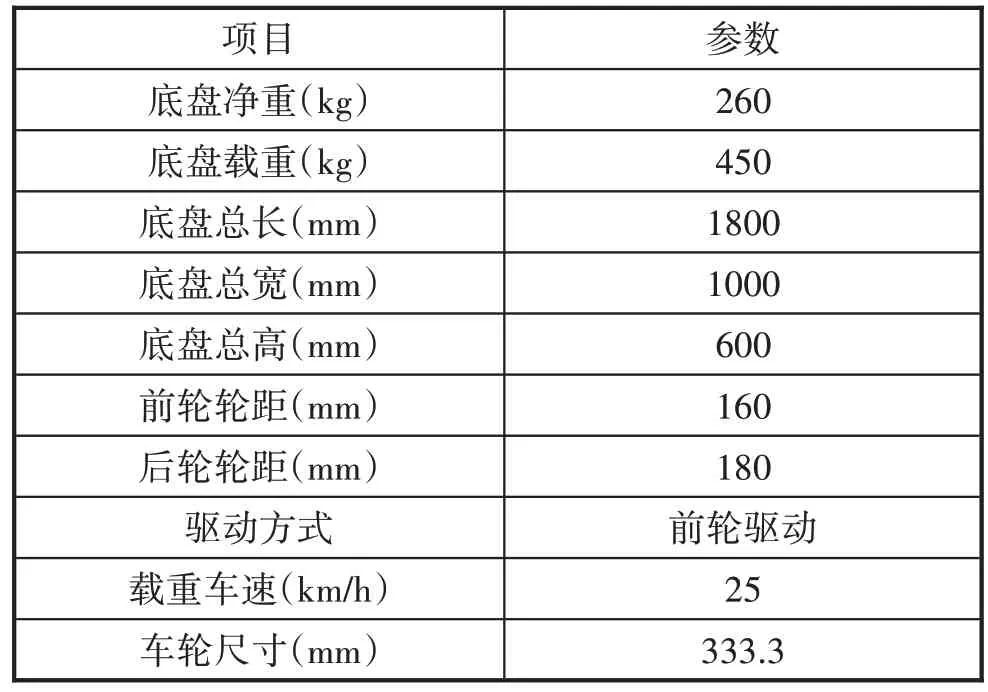

表1 小车底盘的主要参数

(二)直流无刷电机的选择

电机选用333.3 mm(10寸)车轮直流无刷电机。轮胎在电机轮毂上安装,电机的最大转速为500 r/min,根据查找资料得出如下表2。

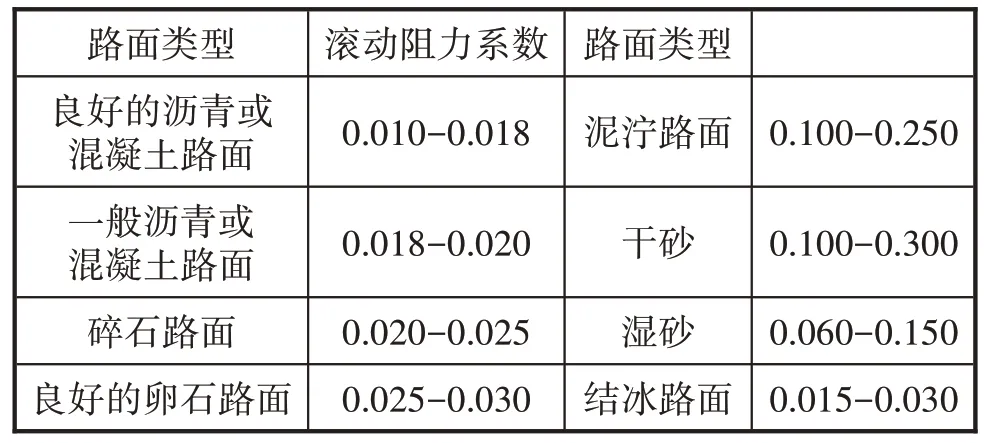

表2 小车在某些路面上以中低速行驶时的滚动阻力系数

选取一般沥青或混凝土路面作为参考,底盘满载时车重为710 kg,按照车重的分配比,每个轮子约占33%,轮子的承重为235 kg,满载时行驶的车速25 km/h,保守估计最大的阻力系数0.020,则小车正常行驶的功率:

P=mgfv=235×9.8×0.02×35÷3.6=448 W

至此,可以选出电机的各项参数,市场上800 W电机是最常用的,其详细参数详见下表3。

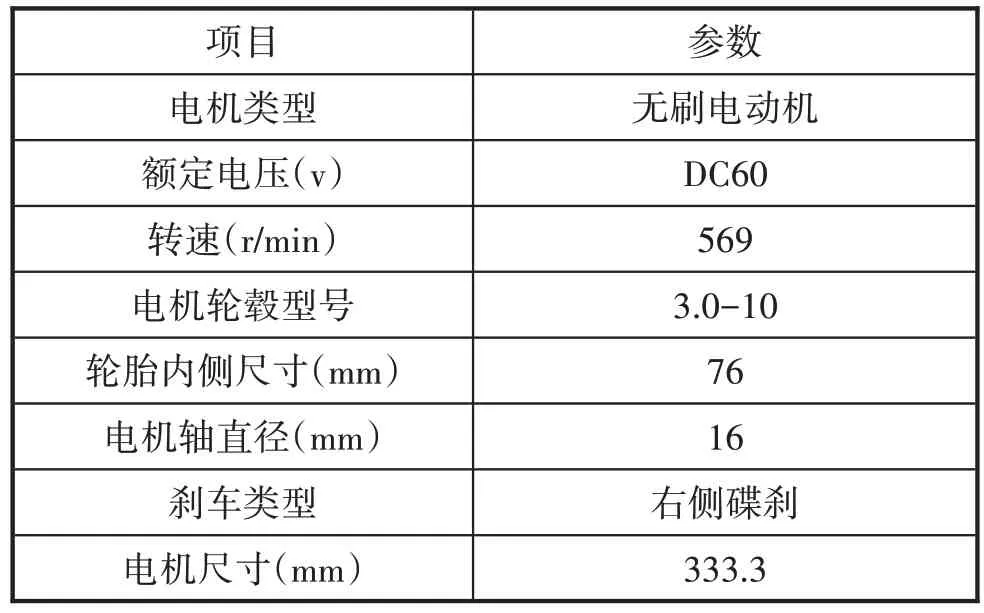

表3 电机参数

(三)小车电池的选型与计算

小车在行驶过程中的能量全部来自于电池组,电池组的容量越大,小车的行驶的里程越长,但相应的电池组的体积和重量就越大。

首先,电池组的总电压要达到电机控制器的额定电压,电机控制器的电压与电机的电压相同,电池组的电压选取为60 V。

其次,根据设计的速度为35 km/h,行驶的里程为50 km来计算行驶所需要配备的电池的容量:

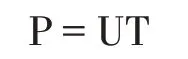

(式中:S为里程,V为速度,T为时间)

(式中:P为功率,U为电压,I为电流)

(式中:W为电能、U为电压、I为电流、T为时间)

(式中:C为电池容量、I为放电电流、T为放电时间)

可计算出电池容量C=19Ah

(四)小车底盘材料的选择

根据对目前市面通用型材的选型和电池重量和电机重量,最终将搬运小车底盘的主体型材确定为铝合金成品型材,主要体用螺栓和销钉连接,安装和调整尺寸比较方便,不存在焊接变形造成轮子的不平衡等一系列问题。并且铝型材比铁的常用金属密度小,质量轻,密度仅为2.70 g/cm³,是铁的1/3,达到相同的机械强度其自身需要的重量较轻;并且其有很强的耐腐蚀性能,表面处理性能良好,外观色泽艳丽,弹性系数小,碰撞摩擦不起火花;而且其没有金属污染,没有毒性,表面氧化层没有挥发性金属,化学性能稳定,无磁性,可以重复回收利用,是一种良性可循环的金属材料。不仅其载重能力达到要求,而且较轻的自重可以降低自身消耗的能量,价格也不算昂贵,并经久耐用,无论从成本、性能还是环保方面考虑都是不错的选择。

二、小结

随着人们生活质量的提高,人员工资也在不断的提高,对工作环境适宜程度的要求也越来越高,使得整个棉花加工行业将会向着低碳环保且自动化程度高的趋势发展。如何提高工序的效率,降低生产成本是每个棉花加工厂首要考虑的问题,也是每个棉花加工生产厂家所考虑的问题。智能搬运小车的出现使皮棉包从生产线到暂存库的这一环节的生产效率提高,还能大大降低工人劳动强度和生产成本。不仅对于整个棉花加工环节的自动化程度的提高具有重要的意义,而且大大降低工作人员在这一环节受到伤害的风险,避免因工作人员的操作失误给棉花加工厂带来不必要的损失。提高了棉花加工厂的效益,因此其市场应用前景相当广阔。