浅析静电除尘器效率下降原因及对策

张锐

呼伦贝尔金新化工有限公司 内蒙古呼伦贝尔 021506

我公司热电装置共有3台240t/h循环流化床锅炉,各设有一台静电除尘装置,单台除尘器共有4个电场,除尘器入口设计烟气量:325089Nm3/h,除尘器设计入口含尘量:25.37g/Nm3,除尘器入口烟气设计温度:148℃±10℃。

本公司静电除尘器由高低压控制柜、整流变压器、放电集尘系统、顶部电磁振打系统及壳体组成。放电集尘系统由阴极线(亦称电晕线)与阳极板组成,其中一、二电场极线采用针刺线,目的在于增强放电强度,适应粉尘浓度较高的情况,防止发生电晕闭塞,三、四电场采用麻花线,目的在于产生均匀柔和的电场,保证除尘效率。阳极板全部为480C型板。

1 存在问题

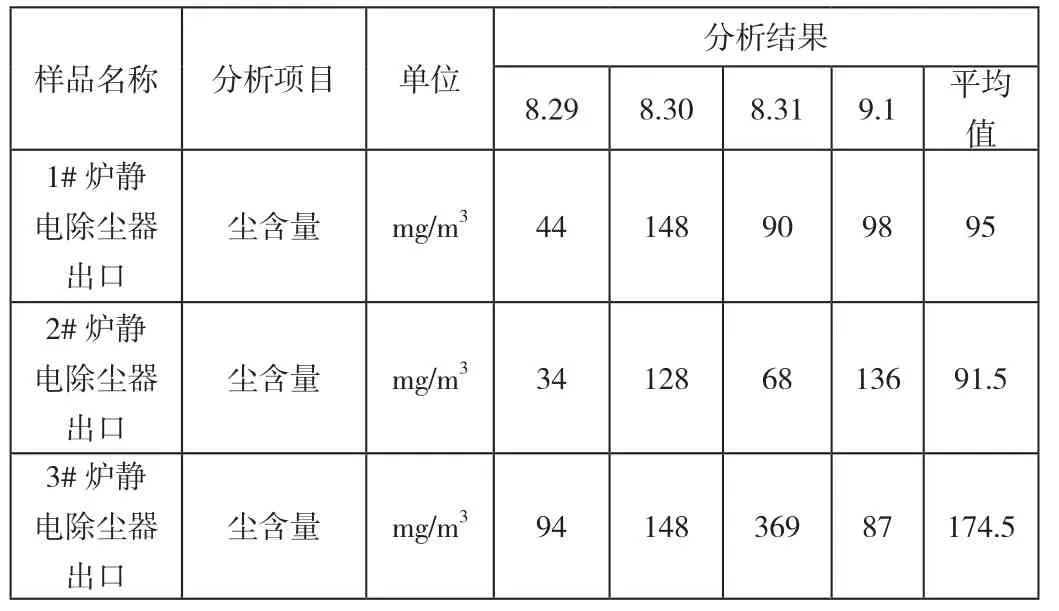

2018年,在对锅炉装置进行性能考核期间,对3台锅炉静电除尘出口尘含量进行了测量(表1),通过测量可以看出3台锅炉静电除尘出口尘含量均超出设计值,对下游脱硫装置运行和烟气排放指标影响较大。

表1 静电除尘出口尘含量

静电除尘效率下降,导致进入脱硫系统的烟尘含量升高,硫酸铵浆液中微细粉尘数量增加,硫酸铵晶体晶核增多,导致硫酸铵晶体长不大,浆液固含量达40%以上才能由旋流器分离出料,而且浆液固含量增加,易产生晶体挂壁;烟气含尘量增大,浆液黏度增加,浆液挂壁后不易冲刷干净,易形成大块结晶体。当浓缩段内挂壁晶体脱落破碎后不溶晶体会对二级循环泵入口滤网造成严重堵塞,导致二级循环系统无法稳定建立循环,脱硫系统被迫停车[1]。

另外,当脱硫浆液中尘含量过多时,易造成系统磨损增加,二级循环泵泵体和蜗壳磨损严重,二级循环泵功效降低,二级循环量减少,影响脱硫系统安全稳定运行。

2 静电除尘效率下降原因分析

2.1 灰分比电阻高

我公司锅炉燃煤采用低硫煤,而低硫煤有一个特点就是燃烧后的灰分比电阻较高,而比电阻的大小对静电除尘效率影响较大。

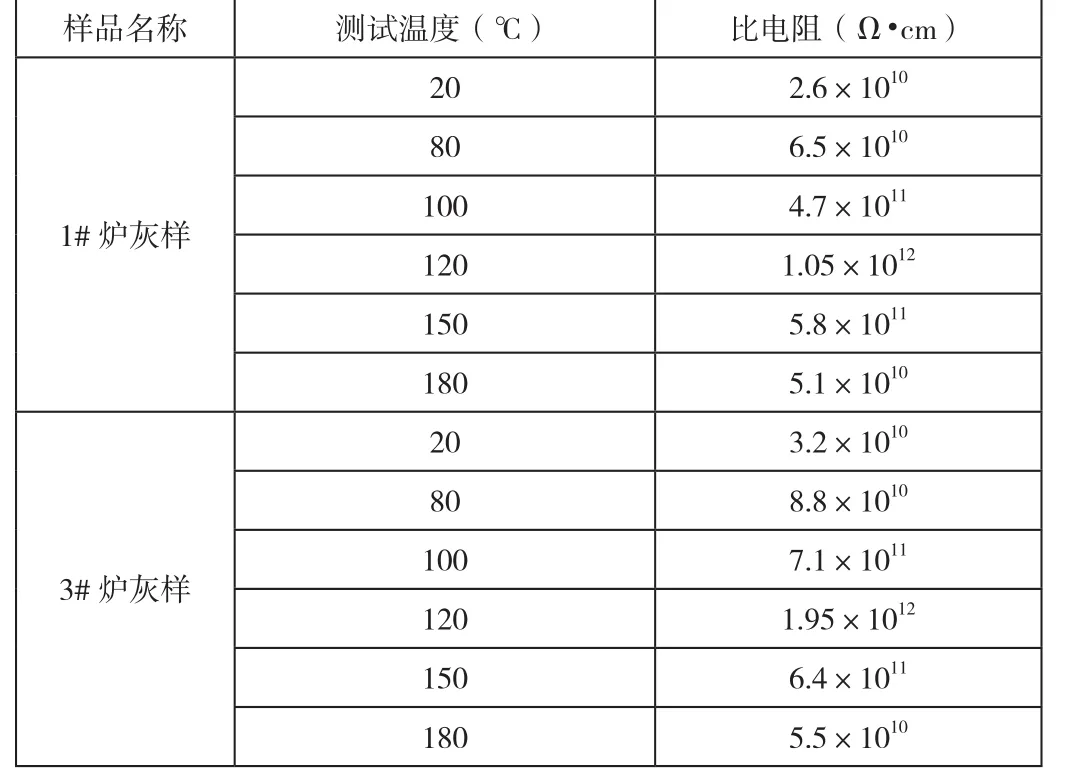

2018年委托某电力工业发电用煤质量监督检验中心对1#锅炉和3#锅炉静电除尘收集下来的灰进行了比电阻分析,见表2:

因锅炉一二次风空预器堵管较多,导致锅炉运行排烟温度在150-160℃,从表2数据可以看出,目前运行温度下进入静电除尘的烟气含尘比电阻值处于一个较高的范围内。

表2 静电除尘灰分比电阻

通常情况,当粉尘比电阻超过临界值5×1010Ω·cm后,静电除尘器的性能就随着比电阻的增高而下降,比电阻超过1011Ω·cm时,采用常规静电除尘器就难以获得理想的除尘效率,若比电阻超过1012Ω·cm,采用常规静电除尘器入行捕集,就更为困难,甚至发生通常所说的反电晕现象,从而导致静电除尘效率下降[2]。

2.2 粉尘粘度大

锅炉掺烧来自化工装置的煤泥及化工废气,因煤泥和化工废气中含有油份和有机物,某些有机物在高温环境中并不能完全燃烧,致使烟尘含油增大,粘度增加。高粘度烟尘进入静电除尘后附着在阴级线和阳极板上,附着的尘很难被机械振打清理下来,最终导致电晕线肥大及阳极板粉尘堆积,使电晕电流及工作电压下降,降低除尘效率。

在对静电除尘内部检修中发现,阳极板和阴级线均出现过严重积灰。阳极板积灰厚度最大能达到10mm,阴级线积灰可达到20mm,其中,每台炉4#电场阴级线积灰最为严重。

2.3 气流分布不均匀

在静电除尘器检修过程中发现,静电除尘器入口的气流分布板都有脱落情况。气流分布板脱落后,进入静电除尘的烟气分布不均匀,造成部分区域流速高、烟尘浓度大,最终导致静电除尘的除尘效率下降。

2.4 排烟温度高

目前锅炉运行排烟温度比设计排烟温度高了接近20℃-30℃。排烟温度升高,导致静电除尘效率下降,主要有以下三种问题:

烟气温度T升高,烟气量增加,除尘效率下降。电力行业通常温度每升高10℃,烟气量增加2.5%,对除尘器的影响较大。

烟气温度T升高,粉尘的比电阻也会增大,造成静电除尘器效率下降。

排烟温度升高,使电场击穿电压下降,除尘效率下降。按照经验数据,排烟温度每升高10℃,电场击穿电压下降3%-10%。

2.5 入口烟尘浓度大

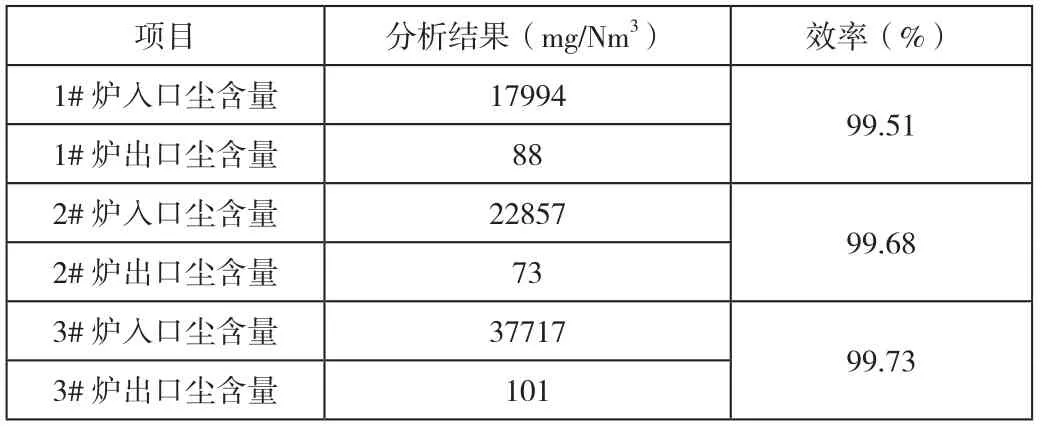

经过对各台锅炉静电除尘入口烟尘含量进行分析(表3),发现3#锅炉静电除尘入口烟尘含量达到37717mg/Nm3超过设计值25370mg/Nm31.48倍。静电除尘入口烟尘浓度偏高后,导致静电除尘的出力增加,因超过静电除尘本身的设计出力,最终使出口尘含量超标。

表3 静电除尘出入口尘含量

2.6 电场内部故障

表3中的数据是在1#、3#锅炉静电除尘4#电场故障情况下测出的,而4#电场故障主要是由于内部短路造成,如阴级线断裂。

电场故障导致静电除尘收尘面积缩小,降低静电除尘效率,出口尘含量增加。

3 改进措施

通过以上分析,找出目前静电除尘器除尘效率下降存在的问题和原因,针对这些问题和原因,有以下几项改进措施提高目前静电除尘的除尘效率以及降低静电除尘烟尘排放浓度小于50mg/Nm3。

3.1 静电除尘整体扩容

目前静电除尘内部将现有静电除尘内部阴阳级系统的全部进行拆除,更换收尘面积更大的阴阳级系统,从而提高除尘系统[3]。

3.2 改变振打方式

现静电除尘采用的振打方式为顶部振打和侧面振打相结合的振打方式,由于侧面振打方式会对内部阴级线造成一个切向的力,导致阴级线容易出现断线,造成静电除尘内部短路影响除尘器运行。另外,目前每一个电场对应一个阴阳级振打系统,这种振打系统不能完全使阳极板上的积灰清理干净,导致发生反电晕现象,影响静电除尘效率。

结合静电除尘扩容,建议将振打方式更改为顶部振打,使每一块阳极板和阴级线得到充分的振打,使极板表面保持干净,保证内部放电正常。

3.3 采用低低温静电除尘

静电除尘前端设置烟气换热器,使进入静电除尘器的烟温从120℃-160℃降低至85℃-100℃的低低温状态。

第一,烟气温度的降低,特别是SO3的冷凝,可大幅度降低粉尘比电阻,消除反电晕现象,从而提高除尘效率。

第二,在压力一定的情况下,排烟温度降低,将使烟气量下降,电场风速减小,除尘效率增加。

第三,烟气量下降后,引风机负荷下降,降低设备能耗。

第四,烟气温度降低后,气体密度增大,气体分子间隔减小,每个电子在电场中产生碰撞电离“自由行程”减小,因而电子可获得的速度和动能减小,电离效应减弱,气体不易被击穿。

3.4 烟气调质

烟气调质就是在烟气进入静电除尘器之前对烟气进行调质处理以降低粉尘比电阻,提高粉尘颗粒的荷电性能,使之易于被静电除尘器捕集,以提高静电除尘器效率,降低粉尘排放。常用的调质剂如:SO3或NH3等化学调质剂。

烟气调质工作机理分为氨法和SO3法,SO3法就是以一定的工艺流程产生SO3,将SO3与空气的高温混和气体喷射到静电除尘器的入口,SO3与烟气中的水汽迅速结合,在粉尘表面形成一层硫酸薄膜,致使粉尘颗粒的比电阻下降,荷电性能提高,易于被静电除尘器收集。调整SO3的喷射量,可以将粉尘比电阻调节到适合该静电除尘器的理想范围。

在氨法烟气调质系统中,向静电除尘器入口烟道中喷入少量的氨,氨与酸性物质反应,降低烟气酸度,提高烟气酸露点,减少腐蚀。同时,反应生成的NH+4吸附在粉尘表面,参与表面导电,降低粉尘层的电压降,降低粉尘比电阻,能有效防止反电晕。

3.5 采用高频电源

将现有静电除尘器的可控硅控制工频电源改为高频高压电源。高频电源的特点:频率为25-5KHz、输出为纯直流。因此,输出电压高(相当于常规的峰值),输出电流大(相当于常规二次电流实际运行值的2倍)。一般高频电源用在一电场,增大荷电强度,减轻后电场的负荷,能提高静电除尘器的效率。

4 结语

为保证锅炉烟气排放指标合格,综合目前静电除尘的实际运行工况和烟气中粉尘的特性,以及静电除尘改造经济性、可行性、施工周期,对锅炉装置静电除尘器改造建议如下:

(1)利用装置检修期对变形阳极板、阴级线进行校正或更换;

(2)降低锅炉排烟温度,降低烟尘比电阻;

(3)振打方式由侧部振打方式改为顶部振打方式,加强振打强度,减少阳极板、阴级线上积灰;

(4)采用高频电源,增强电场放电强度;

(5)可采用氨法烟气调质系统,通过提高粉尘导电性提高静电除尘效率。