标识和追溯性管理在民用飞机项目中的应用

王婷婷 马伟泽 陈 洁 /

(中国商飞上海飞机制造有限公司,上海 201324)

0 引言

民用飞机的制造是一项宏大、复杂的系统工程,其制造周期长、技术复杂、多系统交叉、零部件庞杂、适航要求严苛[1]。处于研发阶段的民机制造,设计更改频繁,能够精准识别和追溯飞机所有零部件信息成为制造系统必不可少的内容之一。民机系统是通过零部件的标识来实现民机制造的追溯性管理。

1 标识和追溯性

标识是生产过程中信息表示的物质体现,是用于识别零部件及其质量、特征、特性和制造方法所做的各种表示的统称,是零部件不可缺少的一部分。飞机制造过程中零部件的标识用文字、数字、符号、印章以及其他说明物表示。追溯性是可以追查零件和装配件的整个制造过程[2]。标识为飞机零部件载有零件号、图纸版本号和制造日期等各种可供追溯的信息,可以确保零件准确安装在指定部件上,在问题产生时或不同架次飞机零部件互换时,又可以准确定位问题零部件,从而采取相应措施,实现制造和使用过程的追溯性管理。

2 标识和追溯性的相关标准

在飞机零部件的制造和装配过程中,如何使用适宜的方法标识零部件是实现可追溯性管理的基础。需要编制一系列的工艺规范来对标识内容和方法做出具体规定,才能避免不同架次或批次的零部件的混装和误装,实现飞机全生命周期的可追溯。

2.1 设计文档的标识

民机零部件标识内容的输入是设计文档的标识。设计文档对零部件进行定义,为每个零部件提供唯一的标识符,用于记录零部件的全部生产信息,是零部件制造的基础。设计部门使用构型文件对零部件图样进行编号,文件规定零部件图样编号由代码和件号组合而成,具体构成举例如下:

COK4209C01491G69ABCDEFGHIJKLMNOP

其中,A到C位是图样类型代码,从D到P位是零部件的件号,组合编号体现零部件在整个飞机系统中的位置、所被应用的机型、架次号以及构型号等关键信息。

2.2 零部件的标识

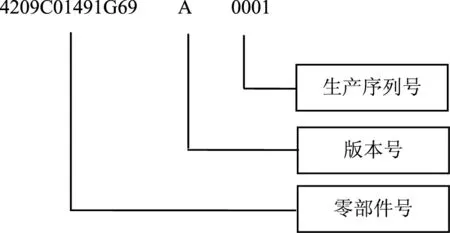

零部件标识和设计文档标识相互关联又有所区别,零部件标识既要体现设计文档的标识内容,又要体现零部件的整个制造过程。通过编制《零件和装配件的标识》工艺规范,从而保证每个零部件都有自己独自的编号可用于识别;当设计文档发生更改时,零部件标识同时做出相应的变化,这样即使零部件和工艺文件发生分离,零部件的标识也能体现零部件执行过哪几个版次的更改,或者是否有过返工、返修等再加工,进而实现对零部件制造全过程的可追溯。零部件的标识举例如图1所示。

图1 零部件标识举例

其中零部件号、版本号和设计文档保持一致,当设计文档发生变化时,应采用规范允许的方法重新标识;生产序列号和工艺文件保持一致,体现零部件的具体加工过程、加工方法以及后续加工步骤。当有必要时,零部件的标识包括但不限于上述内容,可以增加架次号、制造商等关键信息。

3 标识方法的选择

对民机零部件标识方法的选择应遵循以下三个基本原则:

1)可持续性。在零部件制造及使用的全寿命周期、全系统范围内标识要是可持续的,能经受住环境的腐蚀和变化。

2)可扩展性。标识要能支持设计文档或工艺文件状态变化的需求,当设计更改时,标识要便于更新。

3)可操作性。针对不同的机体材料,标识要操作方便,且不能影响材料本身的性能和状态。

针对上述基本原则,民机常用的标识方法有墨印法、型板喷刷、金属箔铭牌标识、金属硬印、电化学刻蚀等。

3.1 墨印标识法

墨印法是目前民机项目中最常用的标识方法,通常使用喷墨打印机和专用的油墨,通过打印机的设定程序,在零部件表面喷印上需要标识的内容。这种方法字迹清晰醒目,操作简单;还可以使用木制或塑料印模,蘸取油墨,用一定压力将印模压在零部件表面形成标识,这种方法设备结构简单,字迹清晰持久,可连续重复打印,但一般不能在线更换字符或标识内容。无论哪种方式,都被广泛应用于飞机零部件标识。但是墨印法在一些极端环境或可能接触到液压油、燃油的区域而造成使用受限,需要使用合适的方法对标识进行保护。

3.2 型板喷刷法

型版喷刷标识法利用型版与喷枪通过压缩空气将油漆喷涂在零部件表面形成字迹,工厂目前多采用手持喷枪、型版的手工喷印,少部分也采用型版和阀控喷枪的半自动喷印。这种方法最显著的特点是喷枪和零部件表面无接触,对零部件表面无物理损伤,但是型版是一次性的,不能重复使用,而且容易造成过喷,在型版下形成流淌,导致标识模糊。

3.3 金属箔铭牌法

民机项目中使用的金属箔铭牌标识既不像军工产品的铭牌固定安装在产品上[3],也不像传统的金属箔烫印,将金属箔(电化铝箔)转印到需标识的表面。这里的金属箔铭牌标识特指通过粘贴的方式将金属箔铭牌标识在零部件表面。这种方法操作方便快捷,一旦贴合在零部件上即可投入使用,而且粘接强度会随着时间增加而增大。但是铭牌储存要求苛刻,铭牌上的胶粘剂有压敏型、溶剂活化型、防腐剂型等多种类型,对低温、高温、溶剂活化剂的用量等都很敏感,粘贴过程中一旦形成折痕、裂纹、夹带气泡,就会影响粘贴效果,影响粘贴强度。

3.4 金属硬印法

金属硬印标识法是利用重锤或冲击气缸将字模冲打在零部件表面形成印记。这种方法打印多个字符时,需要较大冲击力,字头容易磨损造成标识不清,而且易造成零件变形;打印时通常需要零部件静止不动,因而速度较慢、效率较低。但是金属硬印标识一般不会受后续加工步骤的影响,即使喷漆或者热处理也不会覆盖标识内容。

3.5 电化学刻蚀法

电化学刻蚀法,利用电解原理,将型版和浸有电解质液的敷料器覆在零部件表面,通电以后即可在零部件表面被腐蚀处形成字迹[4]。这种方法字迹耐久,但改变标识内容时需更换型版,后续加工步骤如热处理后需要对标识处进行加深二次处理,而且会产生废弃的电解液和敷料芯垫,需要后续环保处理,增加制造成本。

4 自动识别技术的应用

4.1 自动识别技术简述

当零部件上已作标识,能够有效快速地识别出标识内容,也是追溯性管理的关注点。自动识别技术是指以标识技术为工作原理,采用特定的识别设备,通过其与被识别零部件之间的相互接近,自动获取零部件的相关信息,并将获取的信息传输至计算机来完成读取、录入、追溯等后续工作的一种技术。自动识别技术目前主要包括条码识别、射频识别、光学字符识别、生物特征识别以及语音识别等[5]。

4.2 民机标识自动识别系统要求

结合民机生产和市场需求的特点,民机标识自动识别系统应能满足以下基本要求:

1)稳定性

民机零部件标识识别过程是在不影响零部件使用和装配过程中进行的,对识别技术的稳定性有很高的要求,应确保识别系统在民机的整个寿命周期能够不间断、稳定地运行识别。

2)准确性

一架民机由上百万个零部件组成,小到螺钉大到机头都有自己的标识,这就要求自动识别技术能够保证对不同规格的零部件识别的准确率,才能使追溯性管理和整个生产流程能够顺利进行。

3)开放性

民机是系统工程[6],标识识别系统要能与飞机的管理等系统能进行数据通讯,保证技术和管理的数据统一性。

4)可扩展性

民机生产目前仍处在研发阶段,标识识别系统需预留硬件、软件及数据接口等模块[7],以便在实际生产应用时进行系统扩展,既减少扩展的工作量又降低扩展系统的成本,也可提高数据信息的统一性。

4.3 民机标识自动识别系统——二维码标识方案

二维码标识系统是民机项目中应用较广的自动识别系统。二维码技术信息密度高、容量大、编码范围广、保密性强,具有纠错功能,可不依托数据库传递信息[8],是一种具有独特技术特点与优势的成熟的自动识别技术。民机零件在制造过程中曾推荐采用一维条码甚至直接机打零件号来进行标识,这类标识法要依赖数据库承载信息,所能传递的信息量很小。采用二维码技术则大大扩展了标识承载的信息量,真正实现对飞机零件制造、质量、责任和交付使用的全寿命追溯性管理。民机零部件二维码标识方案如图2所示。

件号5310C12510G40-401版本号A更改DCN5310C12510G40-401版本号A1FRRR5310C12510G40-401序列号001材料7050-T6铝CMS-AD-202储存温度室温施工温度18~25℃………架次号10001制造商XAC检验印章生产日期2018.03.21交付日期2018.03.26客户XXX二维码

图2民机零部件二维码标识

通过识别二维码,飞机零部件的制造、更改、交付甚至原材料的相关信息都可以包含在内,不再局限于零件表面标识的内容,更有利于飞机制造使用的追溯性管理。

5 结论

零部件标识是民机制造过程实现追溯性管理的基础,标识内容、方法和标识系统的选择,既要满足基本的唯一性要求,又要考虑民机使用和制造的特殊性。只有标识信息足够完整,才能保证产品信息的可追溯,才能保证飞机的可靠性。