我对碳酸化塔设计的研究与实践(下)

(中国成达工程有限公司,四川成都 610041)

4 我主持设计的几种碳化塔

我主持设计过多种型式,产能从小到大的多种碳化塔。下面介绍已在工程中长期成功使用的几种碳化塔。

4.1 外冷碳化塔

我曾设计过多种外冷碳化塔。下面介绍两种普遍使用的塔型。

4.1.1 用于变换气制碱的无角阀外冷碳化塔

该塔直径2.8/3.8 m,进气CO227%~28%,操作压力1.4~1.7 MPa,尾气CO2<0.2%,单塔生产能力200 t/d ,4~5塔一组运行。已经运行10年以上。

4.1.2 大型浓气制碱外冷碳化塔

塔下段直径3.5 m,中段直径5 m,上段直径3 m,配3台外冷器,首次用于和邦年产60万t联碱工程,下段进炉气与合成氨脱碳气,中段进窑气,单塔生产能力达360 t/d 。

后又用于昆山年产60万t联碱工程,只在底部进浓气,无中段气。因用全浓气制碱,当制碱作业时,塔上部气量很少, 但清洗作业时,用空分污氮清

洗,塔上部气量很大,为保持筛板塔板在制碱作业时的塔板效率,上部塔板开孔率很低,为适应清洗作业时工况,在塔中上部设气体自动分流结构。目前该厂已实施5塔一组作业,年产量已达80万t。

有人提出外冷塔重碱粘晶多,成品盐分高。实际上无论是内冷塔还是外冷塔都有一定数量的粘晶和单晶,其数量与塔的作业条件和操作状况有关。

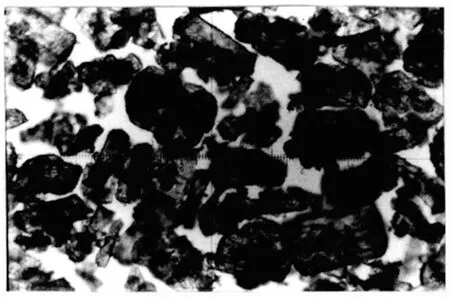

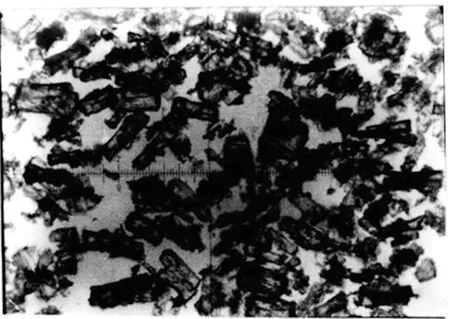

图1是1987年工业试验外冷塔与同一时间鸿化索尔维塔重碱结晶的照片。

外冷塔重碱87-1-29平均粒径:113.10 μm。取出液CNH384.1 tt。烘焙后堆积密度:500 kg/m3。单晶:58%。

索尔维塔重碱87-1-29平均粒径:81.89 μm。烘焙后堆积密度:416 kg/m3。单晶:38%。图1 重碱结晶照片

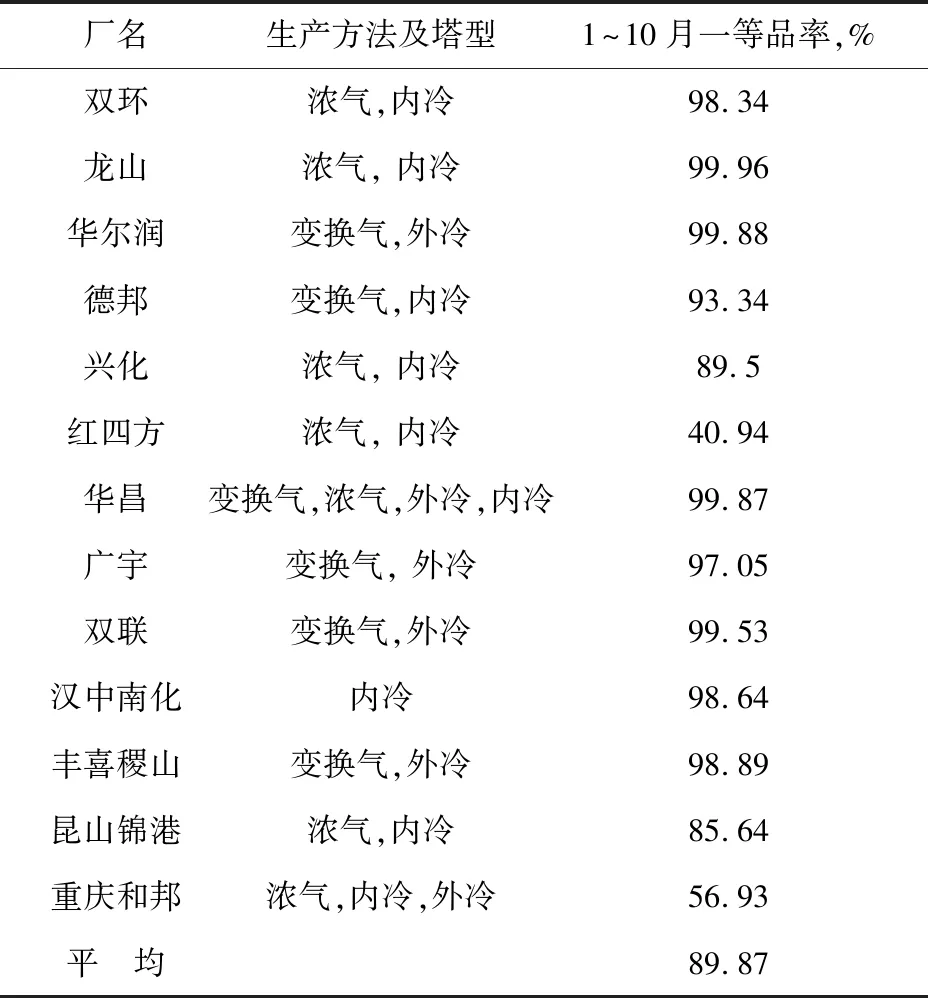

至于产品质量,下面摘录2009年1~10月生产交流月报中各厂轻质纯碱一等品率统计数据。

表2 2009年1~10月生产交流月报中各厂

从上述情况说明,关于外冷塔粘晶多,成品质量差的结论是不准确的。

外冷碳化塔三十年发展的历史,充分显示了该塔主要有以下优点:

1)可以大型化。目前最大单塔日产已达360 t,预计单塔日产600 t的外冷塔完全可以设计。对于变换气制碱的加压碳化塔,更是目前实现大型化的唯一可选塔型。

2)由于采用高效塔板,塔的吸收效率高,可以降低CO2消耗量,同时可缩小塔内的吸收区,扩大结晶区,有利于结晶成长,并可提高塔的生产强度。对于变换气制碱流程,其尾气完全可以稳定地达到合成氨生产要求。

3)塔的重量轻,制造周期短,减少建设投资。

4)无角阀外冷塔在联碱生产中已实现5塔一组,可长期不煮塔。这实际上提高了塔的利用率,也可节省投资。

外冷塔冷却水进入外冷器壳程,因此要求循环水含机械杂质少,否则不好清理。此外,其所需的循环水水量较大,但水压较低。碳化用冷却水温度,对于联碱法最低不能低于23~24 ℃,否则温差太大,冷却管迅速结疤,反而降低生产能力,这点对内冷塔也是适用的,所以碳化冷却水最好能单独设一循环水系统,冬天可兑入一部分冷却回水,以提高水温。

4.2 对原有直径3/3.4 m铸铁笠帽碳化塔的改造

原成达工程公司为唐山、连云港碱厂设计的直径3/3.4 m铸铁笠帽碳化塔现在很多碱厂使用。该塔使用十几年后塔内笠帽严重腐蚀,甚至穿孔,几乎己失去作用,需要更新。2005年我将在外冷碳化塔开发过程中研究出的高效筛板塔板,用于连云港碱厂碳化塔改造中。该塔直径3/3.4 m,塔下段冷却箱部分保留原有结构不变,中、上段全部改为钛筛板塔板。该塔投产后显示出产量高,中温高,结晶好,尾气二氧化碳浓度低等优点。其主要工艺指标列下:

中段直径3.4 m,共5块带双降液管的筛板

上段直径3 m,共7块带双降液管的筛板

塔底压力0.32 MPa

尾气压力0.07 MPa

下段气浓度CO285%~88%, 进气量3 500~4 000 Nm3/h。

中段气浓度CO239%~40%, 进气量6 500~7 000 Nm3/h。

出碱流量 65 m3/h

塔温:12圈71~72 ℃

14圈69~71 ℃

16圈64~67 ℃

22圈42~47 ℃

尾气38~40 ℃

取出固液比40%~50%

沉降时间200 s

转化率75%~76.5%

尾气CO2<0.5%

此后又为南方碱业扩建工程一二期共设计9台这种碳化塔,也取得良好效果。

4.3 联碱筛板塔

2010年为华昌化工设计一台直径2.5/2.8 m,塔体为碳钢防腐,内件为316L不锈钢的联碱碳化塔,塔的中上部为双降液管的筛板塔板,下部冷却箱部分为笠帽塔板。该塔投产后显示吸收效率高,生产能力大,结晶质量好等诸多优点,其主要技术参数如下:

中段直径 2.8 m, 5块筛板塔板

上段直径 2.5 m, 8块筛板塔板

下段一段进气CO2>98%

进气流量3 000~3 500 Nm3/h

取出液流量72~78 m3/h

中温60~63 ℃

上温42~45 ℃

取出CNH389~90.5 tt

取出FNH323~24.5 tt

取出CO216.2~16.8 tt

固液比31%~33%

沉降时间105 s

尾气CO20.5%

筛板塔钠转化率66.97%,原笠帽塔转化率64.77%。

上述氨碱和联碱筛板塔都显示相同优点,其原因都是由于塔板轴向反混少,吸收效率高,塔内结晶区扩大,高温区扩大,致使结晶质量好,尾气CO2低,取出转化率高,产量也高。此外,筛板塔堆碱少,用于联碱法时,可以做到4~5塔一组。

4.4 乌兹别克斯坦纯碱工程碳化塔

成达工程公司承建的乌兹别克斯坦纯碱工程,由于该国无煤炭资源,石灰窑所需焦炭或无烟煤,均需进口,价格昂贵。而该国又有丰富的天然气资源。国外工程公司都认为天然气烧石灰窑不能用于纯碱生产,如欧洲纯碱工业协会有关纯碱工程项目报价中明确指出气烧窑二氧化碳浓度低,氧含量高,不能用于纯碱生产。另据我了解以前巴基斯坦有一个英国人设计的小纯碱厂,开始用气烧窑制碱,后因工艺指标太差停产。

成达公司在乌兹别克斯坦纯碱工程中首次采用气烧窑制碱。在一期工程中用增加变压吸附装置,将窑气CO2浓度提高到40%以上。并采用碳钢与316L复合板制造碳化塔,以解决窑气中氧含量高,设备腐蚀出红碱问题。开车初期情况良好,几个月后变压吸附效率逐渐下降。原因是窑气虽经布袋、洗涤除尘,仍含有少量粉尘。粉尘吸附在吸附剂表面,吸附剂效率逐渐降低。最后只得停止变压吸附装置运行。

用CO228%~30%的低浓度窑气直接进碳化塔制碱。虽然可以生产运行,但碳化转化率降至近70%左右,二期工程将碳化塔中、上部塔板改为筛板塔板,取消变压吸附装置。该厂窑气CO228%~30%,O24%,二期工程投入运行,制碱塔尾气二氧化碳1%~2%,碳化转化率76%,重碱水分15%~17%(用真空转鼓过滤机),生产过程不加硫化钠,成品含Fe2O310 ppm,盐分0.31%,主要技术指标均达到或超过通常焦炭窑制碱水平。该项碳化技术,可以说突破了世界纯碱制造业的禁区。

4.5 小苏打碳化塔

最近我接触小苏打碳化塔的设计,发现小苏打碳化塔尾气CO2浓度很高,一般在15%以上,有的厂在20%以上,CO2利用率很低,我把低开孔率筛板塔板用于小苏打碳化塔,以期提高CO2利用率。广州南先小苏打厂有3台直径1.2 m、笠帽塔板、夹套冷却碳化塔,该塔存在尾气二氧化碳浓度高,取出温度高等问题,2013年我将该塔中、上部改为筛板塔板,并在塔下部加一台自然循环外冷器。

改造后尾气二氧化碳从18%左右降至10%左右,作业时间从20 h左右增加到40 h左右。

2013年我又为南先化工设计一台直径1.6 m 筛板塔板內冷小苏打碳化塔。塔下部设5个冷却箱,塔设计能力60~70 t/d。开车后尾气二氧化碳浓度稳定在10%左右。该厂原笠帽塔尾气二氧化碳约17%~18%,如笠帽塔尾气二氧化碳以17%计,筛板塔以10%计,则筛板塔每吨小苏打可少耗CO238%的窑气114 Nm3,每吨成品按该厂的窑气价,成本可降低44元。

2016年我又为山东海天生物公司设计直径2 m的小苏打碳化塔。塔中、上部均为筛板塔板,塔下段为冷却箱及笠帽塔板。塔内件及冷却管为304不锈钢材质,塔体为304不锈钢与碳钢复合板材质。单塔生产能力80 t/d。目前运行良好。

4.6 大型用复合板制作的內冷碳化塔

目前国内新建联碱厂规模门槛为60万t/a。很多老厂也在升级改造,多数小合成氨厂改为加压粉煤气化或水煤浆气化大型合成氨装置。

因此配套的联碱装置也改为浓气制碱年产60万t以上的大型联碱。目前真空带式过滤机、结晶器等联碱主体设备单套能力己达到30万t/a。因此联碱单系列能力定为30万t/a比较合适。和邦、昆山联碱一组碳化塔己达到30~40万t/a能力,都是采用大型外冷碳化塔。前面已经提到外冷碳化塔下部因为存在塔液循环,取出液固定铵较低,一般在83~85 tt,母液当量稍大。因此,有些厂要求采用内冷塔。目前内冷塔最大塔径为3/3.4 m,一组塔达不到30万t/a能力。为此提出设计大型浓气制碱內冷碳化塔的需求。

2017年成达公司结合金山化工新建100万t/a联碱工程,由我主持设计φ3.4/5/3 m內冷碳化塔。单塔能力为330~360 t/d。

在纯碱生产中铸铁比碳钢腐蚀速率低,因此过去纯碱厂大都用铸铁设备和管道。实际上铸铁在纯碱生产中并不是好的耐蚀材质,为减缓腐蚀速度和确保产品白度,在生产过程中加入硫化钠作为缓蚀剂。即使如此,纯碱厂对铸铁设备和管道的维修工作量还是很大的。设备管道泄漏也难以彻底消除。近年很多厂用非金属管道代替铸铁管,泄漏有所改善。但纯碱生产的主要设备碳化塔长期以来还是采用铸铁材质。铸铁碳化塔开工阶段一般都有几天要出含铁量高的红碱。平时生产也要小心控制清洗程度,如过洗,也会出红碱。此外,铸铁设备很难进一步大型化。为此本次新设计的大型碳化塔塔体采用316L不锈钢与碳钢复合板制作,塔内件采用316L不锈钢材质。这种结构碳化塔在成达公司设计的乌兹别克斯坦纯碱厂已经运行十年以上,在和邦二期工程和昆山联碱工程外冷塔中也已使用。其优点是:耐蚀性好,使用寿命长,平时不需维修,运行中不必加硫化钠,设备制造周期短,产品白度高,可以大型化。

与铸铁塔相比,设备材质虽然升级,但设备重量轻,由于大型化后设备数量少,相应的管道、阀门、仪表、土建、安装等费用都会下降,其总投资不会比铸铁塔高。该塔中、上部基本上套用大型外冷塔中、上部结构,即采用以液相为连续相的低开孔率筛板塔板。由于厂方提出该厂采用三胺尾气制碱工艺,进塔氨Ⅱ中二氧化碳含量高,塔上部容易析出结晶,因此将上部直径3 m段改为笠帽塔板。因为浓气制碱碳化塔上部气量很少,上部筛板塔板筛孔直径小,该部位如析出结晶,容易阻塞小孔径的筛孔,所以改为笠帽塔板。但考虑原碳化塔笠帽结构用于大型塔,当塔板水平度误差较大时,塔内气体会发生偏流。因此本塔设计时对笠帽结构进行改进,即当塔板水平度误差超标时,可大大减轻气体偏流程度。该塔下部设6个冷却箱,总换热面积1 983 m2,冷却箱之间为笠帽塔板。冷却管与管板用焊接连接,没有采用胶圈密封结构,这样可杜绝因冷却箱密封处泄漏而污染循环冷却水,有利于环境保护。

同年华昌化工公司老的多台小直径浓气制碱內冷碳化塔因腐蚀需要更新,决定新建4台φ3.4/5/3 m大型内冷碳化塔。因该厂是通常的浓气制碱工艺,不是采用三胺尾气制碱,所以在为金山化工设计的碳化塔基础上,将塔上部直径3 m段的笠帽塔板改为筛板塔板,同时在塔中上部增设气体自动分流结构,以适应清洗作业。

此塔也可用于氨碱法工艺,只须将塔上部直径放大,并改变筛板孔径与孔距,以适应氨碱法进入浓度低的窑气工况。氨碱法液体当量小,单塔能力可提高到400 t/d。一组塔即可达到年产50万t产能。

5 展 望

目前国内有些氨碱厂产能已达200~300万t/a。前面提到的新设计的大型内冷碳化塔,用于氨碱法单塔能力为400 t/d,能力还是偏低,能否设计出能力更大的碳化塔? 内冷式碳化塔因为冷却箱段塔体要开大方形孔,塔壁加厚,制造中塔体容易变形,制造难度也较大。

同时冷却箱管板內侧与母液接触,要用厚度大的全不锈钢板制作,造价偏高。如果內冷碳化塔冷却段直径在3.4 m基础上进一步放大,计算出来的塔壁厚度按规范在制造时还须进行热处理! 所以预测内冷碳化塔冷却段直径要进一步放大,会降低甚至失去大型化的优越性。

外冷碳化塔不存在塔体大开孔。大型化后也没有制造难度。外冷塔由于母液走管程,管板可用复合板制造,造价较低。所以外冷塔容易大型化。但外冷塔整个塔下部存在塔液循环,转化率较低,这对联碱法影响不大,稍增大母液循环当量,但对氨碱法会增加盐耗,不能采用。因此我设想采用多段外冷,使外冷塔冷却段的塔液也有浓度梯度,从而提高转化率。2002年我与唐山三友碱厂合作进行三段外冷氨碱法碳化塔的中间试验。试验表明这种结构型式的碳化塔,可以达到较好的吸收、传热和结晶效果,各项指标能达到或高于现有內冷碳化塔。

但当时为了节省试验费用,用碳钢制作塔体,內加防腐。防腐层表面光滑,塔内结疤很易脱落,作业数小时后脱落的疤片堵塞外冷器管子及塔内流道,致使预定的作业时间指标没有达到。但在试验中放入不锈钢掛片观察,不锈钢表面结疤附着力强,没有出现疤片脱落。今后塔内壁及内件采用不锈钢材质,就不会有这个问题。由于条件限制,这个试验项目没有继续进行下去。

但通过这次试验,验证了这种全新结构碳化塔的主要技术方案是可行的,而且具有显著的优越性,为诞生新一代全新结构的氨碱碳化塔打下了基础。 目前我已拟定出一台日产500~600 t,三段外冷碳化塔设计方案。该塔也可用于联碱碳化塔,使碳化取出液固定铵达到内冷塔水平,缩小母液当量。该塔具有进一步大型化和比内冷塔性价比高等优点。

目前真空带式过滤机正在国内纯碱厂推广使用,该设备具有滤饼水分低、盐分低、洗水用量少等优点,广受各企业欢迎。但该机真空抽气量大。随着环保要求提高,纯碱厂排放气体含氨量严重超标,处理难度大,费用高。昆山化工曾将该厂大型外冷碳化塔的结晶,请上海材料研究所检测中心用激光粒度分析仪测定重碱粒度分布。其中最好一次,<90 μm结晶只占5.5%,平均粒径达到200 μm。这样大的重碱粒度在以往碳化塔中是没有出现过的。根据以往大连制碱研究所的研究报告,重碱结晶平均粒度达到120 μm以上,就可以采用二级推料离心机分离重碱。外冷碳化塔重碱的平均粒径比较大,一般都在150 μm以上。这是由于采用高效塔板,使塔内吸收区缩小,结晶区扩大,以及整个塔下部由于有塔液循环,塔下部的固液比都接近取出液的固液比,结晶在塔内的停留时间增加。

但外冷塔控制不好,在冷却段容易产生二次晶核,使重碱中细晶含量增加。因为现有外冷塔只有一段冷却,当中温较高时,塔液从中部进入冷却段会出现大的温度落差,从而产生二次晶核。只有当中温控制在50~55 ℃时,细晶含量就少。要将中温控制在55 ℃以下,首先要将AⅡ温度降至30 ℃左右,此外还要控制好进气量与取出速度。

夏天冷却水温度高,AⅡ温度不可能控制在30 ℃左右,中温也容易超过55 ℃。如将目前的单段外冷改为三段外冷,冷却段有温度梯度,塔液进入冷却段的温度落差减小,发生二次晶核的可能性也会减少。所以预测采用三段外冷后,重碱中细晶含量会减少,结晶粒度分布情况会改善。基于此,我提出三段外冷碳化塔开发成功后,可考虑碳化取出液经稠厚器后,用离心机分离,代替真空分离。这就可以解决大量滤过尾气处理难题。

同时重碱水分有望进一步降低至10%~12%,煅烧能耗也可进一步降低。离心机电耗低于真空机电耗,所以滤过能耗也可降低。如果设计中将重碱运输采用密闭式设备(如用不锈钢刮板运输机),或将重碱离心机布置在煅烧炉炉头上方,取消重碱皮带,操作环境也将大大改善。上述设想如能实现,将是纯碱工业的一项重大技术进步。