基于DSP和FPGA的瞬变电磁仪监控系统

朱文浩,张一鸣,张 宇,李佳鹏

(北京工业大学信息学部,北京 100124)

0 引 言

石油和矿石等能源燃料的形成,漫长且复杂。人类的长期挖掘,工业和制造业的飞速发展,导致当前能源储存无法满足基本需求。近年来,随着勘探技术的进步和勘探仪器的更新换代,勘探重心由陆地领域转移到海洋领域。海洋勘探中,美国、挪威及英国处于世界前列。虽然国内高等院校和勘探调查单位已开始研制发射机,但我国还处于电磁勘探领域的初级阶段,研制的设备与国外差距较大。为摆脱对进口仪器的依赖,需独立研制具备自主知识产权的瞬变电磁仪[1-2]。

瞬态电磁法是一种检测时间域中地下和海底不同介质的电特性方法。瞬态电磁法的工作原理是海洋电磁发射机向海地输出幅值恒定的大功率方波电流脉冲,其负载是发射电极与海水所组成的发射线圈。发射线圈通电后先建立一次场,以激励目标体感应出二次场,然后接收线圈检测二次场时间域信号,最后分析、处理及反演得到的信号获悉地貌[3-4]。本系统主要建立一次场,控制电磁发射机输出足够大的功率,并输出多种频率的方波电流。

根据电磁探测技术的工作原理,需严格控制电磁发射机,以保证电磁发射输出多种幅值和频率的大功率信号。同时,需监控电磁发射机主拓扑各节点的电流、电压及温度等模拟量,以保证监控状态。本系统以DSP和PFGA为主控芯片和外围芯片组成的主控板为下位机,对电磁发射机进行关键的驱动控制和数据采集。基于LABVIEW开发平台制作上位机。上位机和下位机之间采用四线制的RS485接口进行指令传输与信息通信。

1 电磁发射机主拓扑的简要分析

为增加电磁发射机的发射功率,提高功率密度,并保证其安全、可靠及高效运行,本文可控源电磁发射机主拓扑采取移相全桥软开关和全波整流变换器。可控源电磁发射机的电路结构主要包括甲板电源、高压全桥整流、H1逆变桥、高频全波整流、LC滤波、H2逆变桥及一对发射电极,从而完成AC-DC电能转换[5],如图1所示。

整个拓扑中,下位机需测量的关键节点的包括:一级母线电压U1、电流i1,高压逆变桥H1的电压U2、电流i2,高频整流桥输出电压U3、二级母线电压U4、二桥输出电压U5及输出电流i3。下位机需控制高压逆变桥H1的驱动PWM波和逆变桥H2的驱动PWM波[5-6]。

采用AD202KN和LV100-4000采集一级母线电压,采用莱姆霍尔传感器测量其余各节点的电流、电压模拟量。

高压逆变桥H1和逆变桥H2分别采用CONCEPT 2SD315AI驱动板和1SP0635V2M1驱动板。驱动板主要用于PWM波信号的隔离和传输、电平转换及IGBT的开通关断和保护[7]。

2 下位机硬件系统设计

2.1 硬件总体设计

本系统主要包括主控系统部分(DSP和FPGA)、模拟量采集部分、驱动信号输出部分、越限声光警报部分、RS485通信部分、错误信号反馈部分及软启动控制部分,如图2所示。

图2 硬件系统主拓扑

2.2 DSP硬件系统设计

本系统采用TI公司经典浮点型数字信号处理芯片TMS320系列的F28335。该芯片具备高速主频150 MHz、价格实惠、低功耗、数据程序存储容量大、集成外设种类多、A/D转换时间短及精度高等优点,为嵌入式、电力电子及机电等行业提供了性能强劲的简单软件设计方案。

DSP核心系统包括电源设计、复位电路设计、JTAG接口设计、时钟电路设计、引导模式设计、模拟电源及参考电压电路设计。该系统涉及的外设包括ADC、DMA、Watchdog Timer、SCI、IIC、定时器及中断等。DSP用于完成采样控制、A/D转换、指令电流计算进行PI控制、通信及软启动等。

2.3 FPGA硬件系统设计

本系统采用Altera公司的FPGA芯片——EP3C16器件。代码编程采用该公司的软件开发包Quartus Ⅱ12.1,并通过Verilog硬件描述语言完成逻辑译码。本系统具备数据并行化处理、高速采集大批量数据及功能可扩展性强等优点。

DSP(主机)和FPGA(从机)通过串口进行指令通信。DSP通过并口传输调制参数至FPGA,FPGA对H1桥进行PWM调制,生成高精度的驱动脉冲,并控制H1桥的移相角实现闭环控制;FPGA根据收到的DSP发射指令,对H2桥进行PWM调制产生驱动波形,并实现对电磁发射机的过电压、过电流及开关器件的保护。

2.4 模拟量采集硬件设计

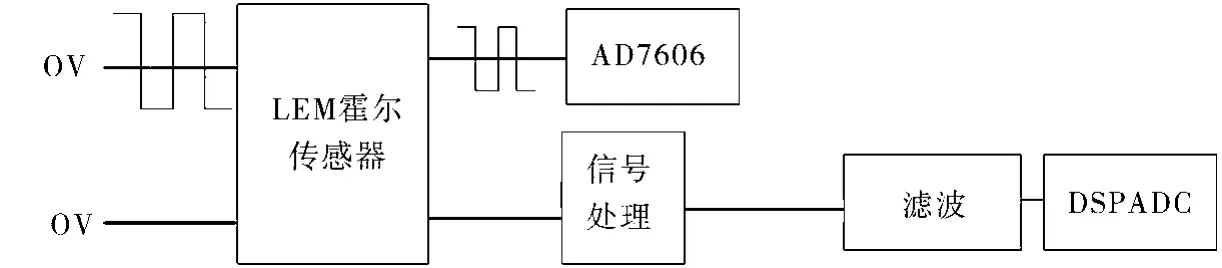

本系统使用莱姆霍尔传感器采集初级电压和电流量,并按一定转换比率转换成次级电流。次级电流经采样电阻和A/D信号处理电路处理得到小电压信号,小电压信号经滤波器后引入AD芯片引脚,并进行线性化处理,以完成对模拟量的采集和量化。模拟量采集结构如图3所示。

图3 模拟量采集结构图

2.4.1 单极性模拟量测量

对于单极性测量点,如一级母线电压、电流和二级母线电压。通过莱姆霍尔传感器和信号处理电路得到0~3 V的小电压信号,然后经滤波电路接到DSP的ADCINA0引脚,以完成对单极性测量点电压、电流模拟量的采集。信号处理电路,如图4所示。其中,Rm1为采样电阻,需在参考值范围内;R1、R3、R5和U2A组成反相器;R2、R4、R6和U3A组成比例运放器,通过调节电阻值确定放大倍数;U2B为电压跟随输出器,隔离前端电压和采样点。

2.4.2 双极性模拟量测量

对于双极型测量点,如高压逆变桥H1的电压和电流、高频整流桥输出电压、二桥输出电压及二桥输出电流,通过莱姆霍尔传感器得到-5~5 V的小电压信号,并引入ADI公司的AD7606模块,以完成对双极型测量点电压、电流模拟量的采集。该AD模块直接将电压信号转换成数字信号,并通过16位并口通信方式直接传送给FPGA[8]。由于AD7606芯片内部有抗混叠滤波器,本部分可省略滤波环节。AD7606采集电路如图5所示。

2.4.3 有效值测量

本系统对高压逆变桥H1输出电压和输出电流的交流波形和高频整流桥输出电压的方波波形进行有效值测量。

根据有效值定义,将输入信号的瞬态值依次进行平方、取平均值和开平方运算,从而得出真有效值。获得真有效值有两种方法。第一,数字测量。该方法技术繁琐,且受限于A/D转化器的量化误差和软件处理等因素。第二,直接将测量信号引入硬件,并进行真有效值转换。该方法转换精度高,转换时间快[9]。本系统采用美国模拟器件公司的AD637芯片,其真有效值转换电路如图6所示。

图4 信号处理电路

图5 AD7606采集电路

2.5 驱动信号硬件设计

驱动部分主要由逻辑驱动的转换、门极驱动及隔离保护组成[10]。本文采用2SD315AI驱动板和1SP0635V2M1驱动板,具备驱动能力强、反向栅压足够和保护阈值较高等优点。驱动信号输出部分中,将驱动信号(PWM)分别引入高压逆变桥H1和逆变桥H2的驱动板中,以完成驱动电平信号的转换和驱动板的错误信号反馈。由于芯片的输出电压和驱动板的驱动电压不符,本文采用74LVC4245进行3.3~5 V的电平转换。该芯片具备双电源、高噪声抑制及高边沿速率等优点。

2.6 RS485通信系统硬件设计

本系统采用MAX3490芯片搭建四线制的RS485通信接口。为减弱反射信号,保证通信稳定,采用R81作为终端匹配电阻。同时,电路添加R78和R83作为偏置电阻,以确保总线空闲时保持高电平[11],电路如图7所示。

图6 AD637真有效值转换电路

图7 RS485通信电路

2.7 其他外设硬件设计

越限声光警报部分和软启动部分的电路设计是DSP主控芯片的GPIO引脚设置成推挽输出模式,以驱动LED灯、蜂鸣器及高压接触器。本系统采用光耦隔离电路,实现了控制器低压控制外部高压,保护了芯片IO,并提高了带载能力。

错误信号反馈部分,将高压逆变桥H1和逆变桥H2的驱动板的错误反馈信号、节点过压信号引入FPGA引脚。FPGA通过检测IO变化确定可控源电磁发射机是否出现故障。图8为过压信号采集电路。

3 下位机和上位机之间的通信

3.1 主从通信系统

RS485通信模块具备抗干扰能力强、传输距离远、数据传输速度快及支持大量节点等特性。本系统的通信方式采用主从点对点方式[12]。

系统中,PC上位机作为主机,接收响应帧,发送请求帧;下位机作为从机,接收请求帧,发送响应帧。系统通信结构,如图9所示。图9中,主控芯片DSP的SCIC通信引脚与MAX3490芯片进行板级通信,MAX3490芯片引出四条双绞通信线缆,经过RS485转USB模块,然后接入计算机,最后通过驱动和上位机软件进行信息通信。

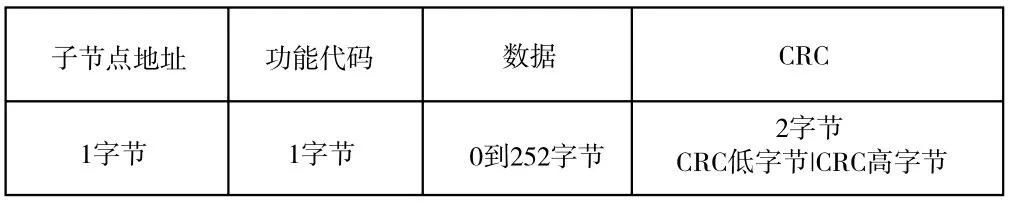

3.2 Modbus通信协议

Modbus协议是一种广泛应用于不同控制器和数据采集设备的通信协议,采用单主/多从结构,主要包括串口Modbus和网络Modbus。其中,串口Modbus传输模式分为RTU(Remote Terminal Unit)模式和ASCⅡ模式[13-14]。

RTU模式数据区以十六进制Hex码进行传递,ASCⅡ模式以ASCⅡ码进行传递,RTU模式通过时间差判断报文的起始,而ASCⅡ模式需要特定的结束符和起始符。RTU模式具备数据密度高和相同波特率下吞吐率高的特点[15]。软件编程设计中,采用串口Modbus通信协议的RTU模式,其请求帧和响应帧的描述如图10所示。

图8 过压信号采集电路

图9 系统通信结构

图10 RTU报文帧

3.3 RTU接收驱动程序设计

发送设备将子节点地址、功能码、待发送的数据及算好的CRC数据,依次准备到缓存(数组)中,启动串口发送函数,而整个报文帧必须依次将每个字节以数据流的形式发送到接收设备。接收程序设计流程如图11所示。

图11 RTU接收驱动程序设计流程图

图11 中,t3.5表示前后两个报文的时间间隔必须大于3.5个字节时间;t1.5表示字符流中两个字符的时间间隔必须小于1.5个字符时间。

4 软件设计主程图

本系统软件设计主要包括上位机设计、主芯片DSP设计及FPGA程序设计。图12为系统软件设计流程图。

4.1 上位机软件系统设计

本系统上位机通过LABVIEW平台的图形化G语言 和 VISA(Virtual Instrument Software Architecture)接口模块进行编程。VISA作为I/O应用程序接口,具备面向对象编程、可扩展性高及兼容性强等优点。上位机后面板主要调用VISA配置模块、读取模块、写入模块及串口接收字节数模块[16]。上位机软件前面板包括参数配置部分、数据发送控制部分、关键数据保存至数据库部分及数据图形显示部分。上位机主界面如图13所示。串口接收和解析H2桥输出状态响应帧,并将关键数据存储到数据库,如图14所示。

图12 软件设计主流程图

4.1.1 上位机软件中各模块的主要功能

(1)参数配置模块:设置通信波特率和控制方式,设定H2桥的发射参数和越限参数,设定多频点发射的相关参数。

(2)数据发送控制模块:上位机发送请求帧对下位机进行指令控制,请求关键节点的电压、电流及温度等模拟量。

(3)数据接收解析模块:上位机将接收到的电压、电流及温度等模拟量进行解析,并将数据显示在主界面中;上位机接收控制指令的响应帧,以确定下位机准确收到上位机的请求且已正确执行。

(4)关键数据保存至数据库模块:上位机将接收到的电压、电流及温度等模拟量和H2桥的输出状态保存到数据库;多频点发射时,系统将发射的频率和时间存放在数据库

(5)数据曲线显示模块:主要显示系统工作时的关键电气参量,包括一级母线电压、一级母线电流、H2桥输出电压的数值和曲线、H2桥输出电流的数值和曲线、输出功率及输出阻抗。

图13 上位机主界面

图14 解析H2桥输出状态响应帧

5 结 论

本系统考虑采样精度和采样宽度,采集单、双极性模拟量,并实时监测各节点,并通过AD637对波形进行有效值测量。实验证明,模拟量采集电路和代码线性化具备参考价值。下位机采用DSP和PFGA为主控芯片与其他外围芯片组成的主控板。采取RS485主从通信方式,搭载Modbus通信协议,增加了通信距离;采用请求-响应的通信机制和CRC校验,提高了通信效率,保障了数据的完整性和正确性。尽管本系统在软件和硬件上实现了监控功能,但还需考虑硬件功耗、GPS授时、发射机姿态、测量海底高度以及增强电磁抗干扰能力等,是后续研究的方向。