全断面矩形快速掘进机小刀盘截割假煤壁试验

贺勇,陈根林,彭军

(中国煤炭科工集团 上海有限公司,上海 200030)

0 引言

全断面矩形快速掘进机是一种新型煤矿掘进设备,它具有快速、连续、一次矩形断面截割成形以及采掘运支护一体化等特点,它能够安全、高效地一次完成矩形断面隧道施工,是一种集成多种新技术的大型高端重装设备。掘进机的机头截割机构采用多刀盘布局,矩形断面通过1大4小共5个刀盘组合截割,一次成形,截割矩形4只角的小刀盘是整个矩形全断面截割技术的关键。小刀盘采用了独特的行星传动设计,前后双刀盘布局,通过复合截割运动,最终拟合输出矩形截割断面。

为检验新设计,需要在地面对小刀盘进行截割假煤壁(模拟煤壁)试验,利用地面试验条件好、数据测试采集方便的优势,通过对试验现象的观察和对试验结果的数据分析,检验小刀盘的实际截割断面形状、排渣出煤效果、刀盘推进阻力、刀盘截割功率4个方面的主要技术特性。全断面矩形快速掘进机推进阻力和装载效果设计的技术验证,为掘进机整机和小刀盘的设计改进及性能提高提供了理论依据。

1 小刀盘结构及试验计算

1.1 小刀盘结构及设计截割断面形状

小刀盘主要由电动机、减速器、传动箱和前后复合式刀盘构成。小刀盘采用全新的传动设计和布局,通过前后双刀盘复合截割运动,最终拟合形成近似矩形的断面,设计截割断面形状为1.9 m×1.9 m的近似正方形。小刀盘结构如图1所示,小刀盘截割断面形状如图2所示。

图2 小刀盘截割断面形状图

1.2 刀盘试验推力及功率计算

1.2.1 刀盘试验推力计算

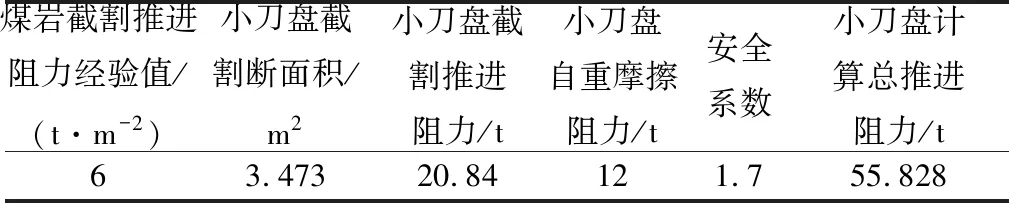

参考煤巷掘进机煤岩截割推进阻力的经验值为5~7 t/m2,根据小刀盘截割面积和地面推进摩擦阻力计算,得出小刀盘试验最大总推进阻力。计算结果见表1,小刀盘试验计算最大总推进阻力约为56 t。

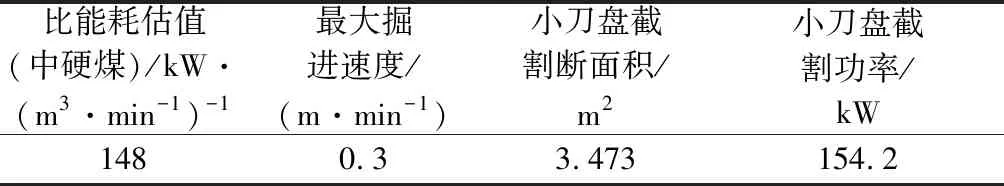

1.2.2 刀盘截割功率计算

根据实际刀盘结构和标准刀型截齿截割中硬煤岩的比能耗估值[1]计算刀盘功率,计算结果见表2。

表1 小刀盘推力计算表

小刀盘采用150 kW电动机驱动,但考虑小刀盘前后双刀盘结构,实际工况只有约2/3全断面截割,表2计算取值较保守,实际结果有待试验进一步验证。

表2 小刀盘功率计算表

1.3 排渣出煤方式

通过后部方刀盘旋转拨动落煤,配合中架溜台斜面,靠惯性和重力将截割煤渣推移挤送到中部的出渣刮板输送机。实际试验台不配刮板输送机,可用排渣料仓或直接推移到地面上,通过人工清除。

2 小刀盘截割假煤壁试验方法

通过专用试验台,在地面试验场地进行小刀盘截割假煤壁试验,近似模拟实际截煤工况,通过观察试验现象及数据分析,评测小刀盘的实际工效。

在试验过程中,通过采集加载油缸的压力值、位移值及油缸的结构参数,计算出不同推进速度的推进力,得到推进力、推进速度、位移的关系曲线,通过采集刀盘电动机的电流测定刀盘功率的变化。在试验台的不同测试工位,可以调整测试位置进行全断面和不同的部分断面截割假煤壁试验,并随着不同的煤壁截割状况,监控和测量各种相关试验参数(电流、流量、压力)的变化。通过分析统计,根据多种工况试验数据,验证推进速度与推进力、刀盘扭矩的关系。试验过程中,观察截煤、排渣效果,以及中架溜台出渣是否流畅,有无堆积卡阻现象,以此判断刀盘是否达到设计要求。

2.1 试验台的总体布置

试验台主要由假煤壁和试验台截割机构构成。试验台结构紧凑、尺寸小巧,可以移动工位进行多次测试试验。

1) 假煤壁。试验截割对象为模拟假煤壁,假煤壁坚固性系数为f3~f4。试验台截割机构能提供小刀盘轴向截割推力,主推为液压油缸,小刀盘电动机驱动旋转截割。

2) 整个小刀盘截割假煤壁试验台总体布置如图3所示,实物图片如图4所示。

2.2 假煤壁参数及制作

2.2.1 假煤壁(模拟煤壁)技术参数

长×宽×高(mm×mm×mm)

6 000×3 000×2 100

假煤壁质量/t

约60

假煤壁坚固性系数

f3~f4

2.2.2 假煤壁的配方及制作

根据表3实验结果并参考文献[2],最终选择第3种水泥含量25%的配方制作假煤壁,实物见图5,假煤壁尺寸6 m×3 m×2.1 m,养护期为8周。

图5 假煤壁实物图

2.2.3 假煤壁的支撑固定

假煤壁浇筑座落在混凝土地坪表面上,相对试验台在煤壁另一侧后部紧贴煤壁安装三角托架,托架焊接固定在地坪预埋钢板上。试验时三角托架承受截割推力,假煤壁承受的余反力及力偶通过煤壁自重及地面粘着摩擦力克服。假煤壁的支撑固定如图6所示。

图6 假煤壁的支撑固定图

2.3 小刀盘试验台截割机构

2.3.1 试验台截割机构的配置

本试验台截割机构由底架、滑架、推进油缸、机头架、小刀盘和动力部分(电器+液压泵站)等组成。各部分结构配置如图7所示。

图7 试验台截割机构配置图

1) 底架。底架临时固定在地坪上,作为整个试验台基座,传递承受截割反力。

2) 滑架。滑架连接刀盘机头架,由4组滑轮定位,可以在底架轨道上来回轴向移动。

3) 推进油缸。推进油缸连接底架和滑架,提供刀盘截割推进力,最大推进行程1 m。

4) 机头架。刀盘安装座,底部支撑在地坪表面,与滑架相连可随之轴向移动。

5) 小刀盘。小刀盘安装在机头架上,提供旋转截割运动,也随机头架轴向运动。

6) 动力系统。动力系统为整个试验系统提供电液动力,并能控制和监测相关参数。图8为电气原理及数据采集框图。

图8 电气原理及数据采集框图

试验台底架应牢固地安装在坚固的地基上。地基预埋钢板,试验台底架定位后,采用临时焊接的方法进行固定(焊接定位块+螺钉压板固定)。

2.3.2 试验台主要技术参数

1)截割装置

刀盘电动机额定功率/kW

150

刀盘电动机转速/(r·min-1)

1 485

刀盘电动机供电电压/V

3 300

前刀盘输出转速/(r·min-1)

60

后刀盘输出转速/(r·min-1)

20

试验台推进力/t

0~60

刀盘推进速度/(mm·s-1)

0~5

推进行程/mm

0~1 000

外形尺寸/(mm×mm×mm)

4 700×2 500×1 900

质量/t

20

假煤壁坚固性系数f

3.09

环境温度/℃

0~40

2)液压泵站参数

功率/kW

22

排量/(cc·r-1)

28

额定压力/MPa

31.5

3)数据采集系统

西门子PLC

1214C

上 位 机

易语言编程软件

压力传感器/MPa

0~40

行程传感器/mm

0~1 000

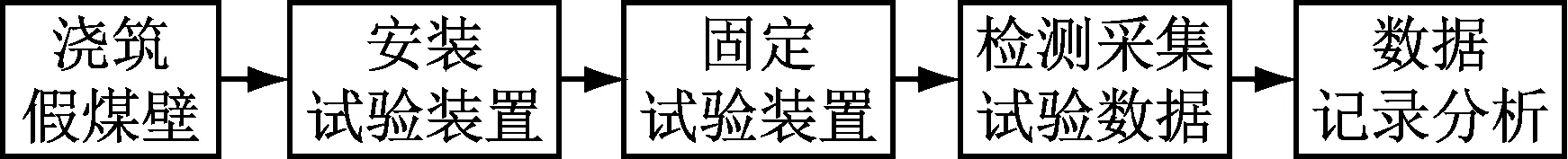

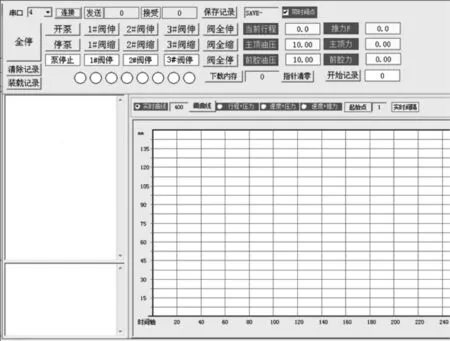

3 试验过程与显示

试验过程框图如图9所示。上位机监控画面如图10所示。

图9试验过程框图

图10 监控画面图

4 试验数据记录与分析

4.1 空载行程试验

1#试验工位,小刀盘全断面截割假煤壁试验。

小刀盘初始空载行程约80 mm,来回推拉空载试验,空载推进和空载回拖时的速度、力曲线分别如图11、图12所示。

图11 空载推进速度、力曲线图

图12 空载回拖速度、力曲线图

由图11分析得出:匀速2 mm/s推进,推进力约19 t;推力主要克服摩擦力,载荷稳定,力曲线较平滑,速度波动幅度小。

由图12分析得出:匀速1 mm/s回拖,回拖力约21 t;回拖力主要克服摩擦力,载荷稳定,力曲线较平滑,速度波动幅度小。

根据以上试验数据可知,小刀盘试验时的系统阻力(摩擦+液压系统内部损耗)总计约20 t。

4.2 截割推进试验

假煤壁截割、推进试验的中速截割推进速度、推进力如图13所示,高速截割推进速度、推进力如图14所示。

图14 高速截割推进速度、推进力曲线图

由图13分析得出:刀盘负载截割,匀速2 mm/s中速推进,总推力20~26 t;推力由摩擦力、刀盘截割推进阻力和堆煤阻力引起;随着推进行程增加,堆煤越多,推进阻力增大,速度和力的波动幅度也随之增大。

由图14分析得出:刀盘负载截割,匀速5 mm/s高速推进,总推力平均约51 t;推力由摩擦力、刀盘截割推进阻力和堆煤阻力引起;随着推进速度增加,堆煤更多,推进阻力倍增,振动加剧,速度和力的波动幅度越大。

4.3 刀盘电动机截割电流

刀盘电动机150 kW,额定电流33 A。试验中观察记录:

刀盘电动机空载电流

12 A

刀盘电动机负载电流

28~36 A (推进速度2 mm/s)

刀盘电动机负载电流

48~66 A (推进速度5 mm/s)

4.4 试验状态观察

试验过程小刀盘截割状态如图15所示。截割后断面形状如图16所示。中架溜台出渣效果如图17所示。

(a)

(b)

图15小刀盘截割状态图

5 试验结果及相关分析

5.1 截割断面形状和排渣出煤效果

1)试验台架顺利推进,截割落煤、排煤拨煤出渣顺畅,无堆积卡阻现;电动机、传动箱运转平稳无异响及过热现象;截割落煤块度较小、粉尘大,证明整机有配置高效喷雾、除尘系统的必要性。

(a)

(b)

图16截割后断面形状图

(a)

(b)

图17出渣效果图

2)实际截割断面形状基本为1.9 m×1.9 m矩形,4个角的圆弧半径为400 mm左右,断面形状符合设计,满足使用要求。

3)后刀盘能够顺利地将截割下来的落煤排移至刮板输送机收料处,排渣出煤效果良好,小刀盘的截割和装载性能满足矩形掘进机使用要求。

5.2 刀盘推进阻力

从试验的速度、推(拉)力、位移曲线图得出:

1)小刀盘试验时的系统阻力(摩擦+液压系统内部损耗)总计约为20 t。

2)刀盘中速(2 mm/s)推进截割,试验总推力最大为26 t,减去初始阻力20 t,刀盘截割推进阻力约为6 t,除以小刀盘截割断面积3.473 m2,计算得出假煤壁截割推进阻力值约为1.73 t/m2,小于表1设计经验取值6 t/m2。证明中速推进截割假煤壁时,刀盘推进阻力较小,推力设计能力有较大裕度,足够满足截割需要。

3)刀盘高速(5 mm/s)推进截割,试验总推力均值为51 t,减去初始阻力20 t,刀盘截割推进阻力约为31 t,除以截割断面积3.473 m2,计算得出假煤壁截割推进阻力值约为8.93 t/m2,大于设计经验取值6 t/m2。证明高速推进截割假煤壁时,刀盘推进阻力急剧放大,尽管设计时有安全裕度,总推力并未超出设计能力,但对于试验假煤壁,高速推进截割并不安全经济。试验表明,今后在硬煤地质应用中,必须降低推进速度。分析高速推进阻力急剧增大的原因包括:刀齿截深加大破煤阻力增加;附加刀盘周边与煤岩侧壁的刮擦力;落煤增多,而排渣能力并未增强,导致落煤堆积加剧、回弹阻力放大,推进速度越快,落煤越多,堆煤回弹阻力就越大。因此截割掌子面的落煤应及时排空,可以有效降低刀盘推进阻力。

4)推力计算时,应充分考虑位移速度和落煤回弹力的影响,增大安全系数。修正设计计算模型,让理论计算值更安全,保证整机推力设计能力足够。

5.3 刀盘截割功率

1)刀盘电动机空载电流12 A,空载功率损耗较大。试验过程中电动机电流及功率周期波动,正是小刀盘的偏心工作机构决定了这些特性。另外试验供电电压过高,超过额定电压(3 300 V)约10%~15%,也是造成试验值偏大的原因。

2)刀盘中速(2 mm/s)推进,电动机截割电流达到额定值。证明该试验假煤壁条件下,中速推进为小刀盘的最经济截割方式。

3)刀盘高速(5 mm/s)推进截割时,电动机截割电流经常超过额定值(33 A),最大过载峰值近2倍,说明刀盘电动机过载工作。产生这种现象的主要原因是:小刀盘试验截割面积比实际工作面积大约30%,造成实验值偏高;试验时落煤未及时运走,堆煤阻力过大,增加功率消耗;截割落煤块度小呈粉粒状,刀盘截割比能耗值较高,造成刀盘电动机功率消耗过大。

4)改进建议。选择合适的煤巷掘进,小刀盘功率配置适用中硬煤地质;煤岩较硬、截割功耗大时,应适当降低推进速度,避免刀盘电动机长时过载。为适应硬煤地质,在不改变结构尺寸的情况下,可加大刀盘电动机功率。另外,进一步优化刀盘设计,可降低截煤比能耗,从而降低刀盘功率消耗。

6 结论

通过小刀盘截割假煤壁试验,对截割断面形状、排渣出煤效果、刀盘推力、刀盘截割功率4个方面进行研究,试验结果验证了小刀盘的矩形断面截割性能及装载效果。敞开式条件下,设备对煤岩及软岩地质的截割适应性,综合技术性能完全能达到煤巷全断面快速掘进机的设计要求,为今后掘进机整机和小刀盘的改进设计和性能提高提供了理论依据。