一种铝合金快速锻造液压机

文/张海杰·合肥合锻智能制造股份有限公司

本文介绍了铝合金快速锻造液压机研发的必要性,在分析现有生产工艺流程模式下成形设备不足的基础上阐述了使用铝合金快速锻造液压机的优势。之后阐述了铝合金快速锻造液压机设计的关键技术条件,包括主机参数特点及设计优化、液压系统设计等内容,并指出该种成形液压机的设计成功将极大提高生产效率、降低能耗、噪声,为该生产工艺的广泛应用提供可能。

目前,铝合金锻造工艺流程为加热、镦粗、拔长、滚圆、整形、冷却。通常采用普通锻造液压机实现热锻成形,但存在生产效率低、能耗较大、工作现场噪声大等问题。

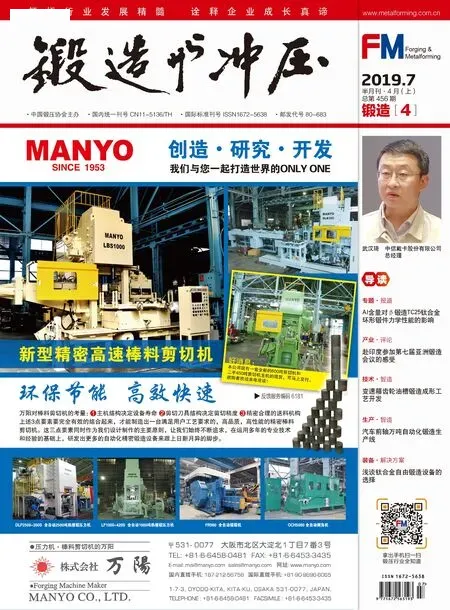

铝合金快速锻造液压机(图1),可采用人工或机器人实现各工序之间的流转,提高了生产效率,减轻了人工劳动强度。同时,对普通自由锻液压机在用于铝合金锻造时的使用工况进行分析优化后,采用外部液压控制恒流量泵组和泵直驱系统,以提高设备控制精度,降低能量传递过程中的损耗和待机时的空运行能耗及噪声,总能耗降低30%左右,噪声降低10~15db以上,有效的降低了生产能耗和噪声。

铝合金快速锻造生产工艺简介

图2所示为铝合金快速锻造工艺布局图。铝合金快速锻造生产工艺如下:原材料通过送料机进入加热炉加热→传送至出料台的取料位置→人工或R1机器人取料→人工或R1机器人送入液压机工作区→操作机在工作区接受工件→操作机在20000kN压机上完成镦粗、拔长、滚圆、整形工艺→人工或R1机器人由压机工作区取出锻件送至冷却、转运堆放区,待冷却后进行时效得到成品。

图1 铝合金快速锻造液压机

图2 铝合金快速锻造工艺布局图

铝合金快速锻造液压机的主要技术特点

滑块压制和退回速度快

铝合金锻造零件的锻造温度一般在400~500℃左右,锻造温度区间很小,一般在70~100℃之间,工件出炉后温度很快就会下降到终锻温度,必须快速完成锻造。如果锻造速度不够,不能完成全部锻造工序,就需要重新加热,极大的延长了制造时间、降低了生产效率,并会产生很大的能源浪费。因此,20000kN快速锻造液压机在满吨位时的成形速度一般要求≥80mm/s,退回速度≥300mm/s。

设备偏载较大,冲击振动大

根据成形零件及模具的相关要求,20000kN的液压机台面(长×宽)为1800mm×1200mm。相对台面较小的模具通过T形槽固定的台板上,模具中心与压机中心在安装模具时会存在一定的误差,使用过程中这个误差会加大;操作机在摆放工件时也会有误差,这些都会导致压机存在一定的偏载。特别是拔长和滚圆工序,工件几乎不可能摆放在模具正中心,此时设备必定存在很大的偏载力矩。设备滑块快速接触工件并压制的过程中在上模和工件接触时会像铁锤敲打一样产生很大的冲击振动。

设备的滑块运行精度要求高

由于铝合金锻造中,铝材料的特殊性,在锻造压制过程中的材料抗力不是单向均匀变化的,液压机滑块的速度精度和定位精度对于锻件的成形质量会产生很大影响。如果滑块速度和位置精度不够,会导致锻件的内部流线、组织分布不均匀,外形尺寸偏差加大,提高锻件产生缺陷的风险,增加后续的加工量,影响生产效率,严重时可能会导致锻件的报废。由于该设备需满足配合机器人实现半自动化生产,对工件的外形尺寸要求较高。如果工件的外形尺寸偏差较大,会影响机器人正常抓取工件,增加人工干预时间,会导致整个生产线运行效率降低。

铝合金快速锻造液压机的主要方案

针对铝合金锻造成形工艺对设备的特殊要求:精度高、偏载力较大,以及对生产工艺过程的详细研究分析,进而优化设计,充分利用各种内外部资源,实现了设备的高精度、高效率、节能环保。

液压机机身框架以传统三梁四柱机身为基础,优化了上下梁的内部结构,提高了框架柔性以吸收冲击,梁焊后采用退火彻底消除焊接应力,保证了机身的强度和刚度。根据铝合金锻造成形工艺的特点:零件较小、应力较为集中,滑块采用单缸加压的形式有效的适应应力集中的使用工况。

滑块本体采用钢板焊接成箱形结构,同时采用有限元进行分析和优化,具有足够的刚度和强度,焊后退火消除焊接应力。考虑到锻件生产工艺对设备偏载要求,增加滑块高度并优化改造了滑块导向结构,滑块的导向采用导套导向,导套的结构和尺寸经过精密计算、优化,从而保证滑块在热环境下膨胀变形和较大的偏心载荷情况下的的运行精度。

根据成形速度和位移精度的要求,按照常规液压机设计,滑块压制速度会随着负载压力变化而变化,不能保证压制速度恒定,速度不稳定又会导致位移精度下降。因此,20000kN铝合金快速锻造液压机,采用恒流量泵搭载负载压力补偿系统,该系统可以保持输出端的流量不随负载压力变化而变化,从而提高速度精度;在补偿系统输入端采用比例伺服阀,用来调节滑块速度、控制滑块位移。

根据锻造工艺过程的分析结果,油泵采用外部液压控制泵的输出流量,除成形和回程阶段外,泵的排量降低80%~90%,噪声降低10~15db,用电量降低30%以上,冷却功率降低30%,实现节能降噪,大大改善了操作环境,降低了使用成本。

压机的滑块压力控制采用比例调压,压力调整范围为公称压力的10%~100%,压力控制精度为±0.3MPa;滑块位置采用高精度位移传感器闭环控制,位置显示精度可达0.01mm,控制精度在±0.5mm以内;滑块速度控制采用比例伺服阀,控制精度在±1mm/s以内,有效的提高了锻件(图3)的成形精度和位置精度。

图3 成品铝合金锻件

实践结果

该铝合金快速锻造液压机的研发成功,对铝合金锻造成形的生产工艺优化,提高生产效率,提高锻件的质量,减少后续加工量都有着非常积极的意义。目前,此设备已经在用户处稳定运行一年的时间,提高了锻件一火锻造的生产效率。