基于PID控制算法的二阶惯性纯滞后系统设计

摘" 要: 工业控制过程中的大滞后现象会增加控制系统的风险和管理难度,而传统控制系统设计在控制响应的稳定性输出和积分绝对误差方面都难以满足工业控制的基本需求,为此提出一种基于改进PID控制算法的二阶惯性纯滞后系统设计。详细分析了二阶惯性纯滞后抑制系统的硬件构成,在控制器芯片的选择方面,采用基于ARM和FPGA的双芯片设计,以提高系统的稳定性;在算法设计方面,对传统的PID控制算法进行了优化和改进,开发了一种信息传递函数,并求解出函数的相频特征与幅频特征,最后给出基于改进PID算法的完整控制流程。仿真数据结果表明,提出的控制系统设计在响应曲线的输出方面更接近于系统设计值,在ISE值的控制方面也优于传统控制系统设计。

关键词: 改进PID; 控制算法; 工业控制; 控制流程; 相频特征; 幅频特征

中图分类号: TN876⁃34" " " " " " " " " " " " 文献标识码: A" " " " " " " " " " " " " "文章编号: 1004⁃373X(2019)21⁃0167⁃05

Abstract: The large lag phenomenon in industrial control process will increase the risk and management difficulty of control system, while the traditional control system design cannot easily meet the basic requirements of industrial control in terms of stable output of control response and integral absolute error. Therefore, a second⁃order inertial pure lag system based on improved PID control algorithm is proposed. The hardware structure of pure delay suppression system is analyzed in detail. In the selection of controller chip, dual chip design based on ARM and FPGA is adopted to improve the stability of the system. In the algorithm design, the traditional PID control algorithm is optimized and improved, an information transfer function is developed, and the phase⁃frequency and amplitude⁃frequency features of the function are solved. Finally, the overall control flow based on the improved PID algorithm is given. The simulation data show that the proposed control system design is closer to the design value in the output of response curve, and is superior to the traditional control system in the aspect of the ISE value control.

Keywords: improved PID; control algorithm; industrial control; control flow; phase⁃frequency characteristics; amplitude⁃frequency characteristics

0" 引" 言

在工业控制过程中普遍存在着大滞后现象,当被控制对象的纯滞后值超过一定的阈值范围后,系统的不稳定性增强,延迟时间变长,对于产品的质量控制水平也会逐渐降低[1⁃2]。由于系统纯延迟的存在,被控制对象所承受的扰动量无法及时地被反馈到监测系统,即使检测到了信号,被控制量接收到指令也存在一定时长的延迟,增加了系统总体的控制难度。判断系统惯性纯滞后的严重程度常用纯滞后时长与系统动态常数比值来反馈和衡量[3⁃4],如果这个动态的比值超过了0.5个时长,则可以判定这个系统为大滞后系统[5⁃6]。二阶惯性纯滞后系统的时间滞后不利影响更强,是大时滞过程中较为严重的阶段,对整个控制过程也会造成更为严重的不利影响。在对被控制对象的控制和管理过程中,由于二阶惯性纯滞后现象的存在,会扰乱被控制系统的动态特性,在严重的条件下不仅会导致系统出现震荡和发散的现象发生,还会增加对系统控制器[7⁃8]的操控难度。

二阶惯性纯滞后现象在多变量的控制系统中更为常见,这是由于多变量系统的耦合方式[9⁃10]更为复杂,不同的链路通道之间存在着不同的大滞后时间,管理和控制的难度增加。为降低二阶惯性纯滞后现象对工业控制过程造成的不利影响,近年来国内外许多控制领域的研究人员进行了大量的研究,例如文献[11]提出的基于PLC的控制方法,系统设计的实现过程简单,但控制精度和抗干扰性能都有待提高;文献[12]提出的基于IMC自适应方法的控制系统设计可以在控制精度上达到一个较高的标准,但可操作性较差,难以得到大规模的推广使用。

针对上述问题,本文基于改进的PID控制理论,提出一种针对二阶惯性纯滞后现象的控制系统设计,能够改善传统系统设计适用性和鲁棒性差的缺点,降低大时滞现象对工业控制造成的不利影响。

1" 二阶惯性纯滞后控制系统硬件设计

现代控制理论的主要贡献在于采用了大量的模型控制方法,对于复杂的被控制系统而言,模型的准确选择难度较大,加上被控制个体中广泛地存在二阶惯性纯滞后现象,增加了对被控制对象的不可预期性。因此在设计系统的硬件结构时要获得被控制对象的模型,并获取被控制对象的输入量[xt]和输出量[yt],并采用一定的方法辨别被控制对象的大时滞程度。尽管被控制对象的变化趋势较为复杂,但其变化过程也可以采用线性方程进行描述。PID控制算法是工业领域中应用十分广泛的控制策略,PID控制形式简单,而稳定在调节跨度较大的条件下也能够保持较好的鲁棒性,但传统的PID控制算法无法解决二阶惯性纯滞后带来的问题,也无法确定被控制对象的信号波动范围。由于系统的环境噪声干扰,会出现一些难以预测的动态性特征[13],PID控制算法中的三个参量之间的内在联系也不容易被把握。为此,本文在传统PID算法的基础上,针对二阶惯性纯时滞系统的特点对传统算法进行了优化和改进,设二阶纯滞后模型[Ft]表示为:

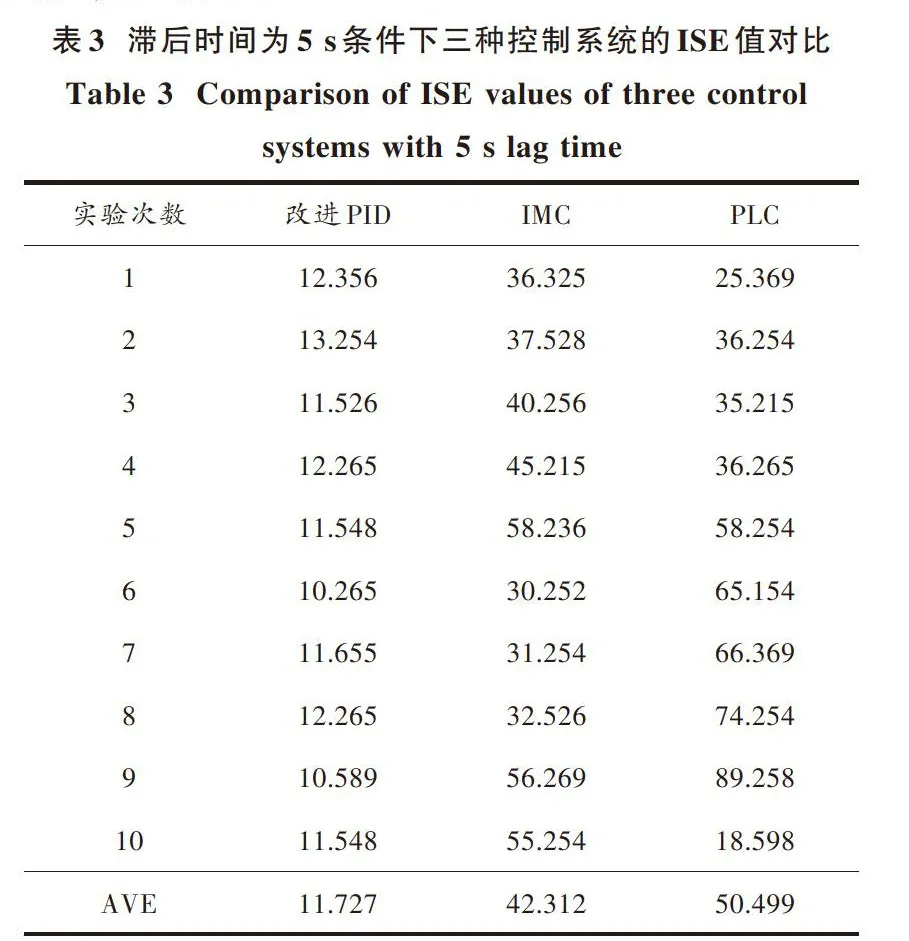

式中:[τ]为二阶纯滞后时长;[T]为控制系统的时间常数;[λ]为系统的稳态增益值。将控制系统调整到闭环的稳定过程,给定一个PID系统的单调节参量来控制整个PID控制器。变量[ς]需要通过在线定量整合的方式获取,确定[ς]值的浮动范围之后,就可以通过控制[ς]的方法直接获取二阶纯滞后系统所需要的响应值。基于改进的PID控制算法,设计二阶惯性纯滞后控制系统硬件部分,其总体结构由伺服控制模块和高精度转台两部分组成,总体结构如图1所示。

高精度转台的旋转和变向通过交流电源的控制来实现,交流电源还与功率放大器和力矩电机相连,实现转动及位置编码等功能。光电编码器的角度可调,调节范围包括仰俯角和方位角,光电编码器还内置了光线测距模块,能够获取被控制对象的位置信息。光电编码器的数据处理功能强大,能够实现1 000次/s的测距效率,编码器采用12 V的直流电源供电,串口为[RS]的标准接口。为满足二阶惯性纯滞后控制系统的基础性功能要求,伺服控制电机系统要选择基于ARM和FPGA的双芯片设计。其中ARM芯片是主控芯片,负责对各个大时滞系统模块的控制、调度及补偿算法功能的实现。本文系统选择的主控芯片为型号ARM921T的主控芯片,FPGA为伺服控制系统的另一个关键组成部分,主要实现对位置编码器的数据分析和处理。在FPGA芯片选择时要考虑到可靠性和稳定性的需求,本文选定FPGA芯片XCS500CD。以ARM芯片和FPGA芯片为中心,设计基于改进PID算法的二阶惯性纯滞后控制系统的硬件框架结构,基于改进PID算法的控制系统伺服电机模块硬件的基础结构如图2所示。

基于改进PID算法的伺服控制器中的ARM为主控制芯片,存储器的型号为S3C240。伺服控制器中的通信链路包括2条:一条与ARM芯片连接;另一条与FPGA芯片连接。RS 232接口的最大传输距离为10 m,而RS 422接口的最大传输距离能够达到1 000 m;在传输速率上,RS 422的传输效率相对于RS 232接口而言更高,能够达到5 Mb/s,RS 422接口在接收信号和发送信号时的相关功能如表1所示。

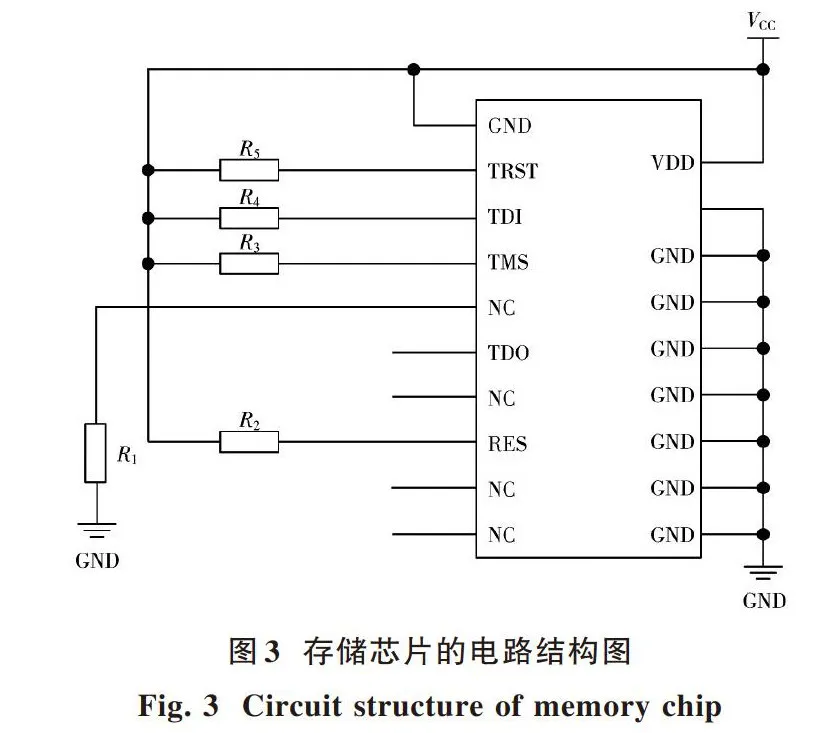

FPGA模块主要负责与上位机进行通信连接,也能够对位置编码器的数据进行预处理,FPGA模块产生的信号为数字信号。由于FPGA模块无法对位置编码器做差分处理,因此需要加入差分比较环节,并实现对串行信号的数字化处理。首先利用异步算法将信号转化为数字信号,并将串行数据逐步转化为并行数据,出于对系统成本控制的原因,可以采用C++语言实现软件部分的编程,而位置编码器型号选择方面也采用了兼容式的组合编码器模式,多种位置编码器同时工作,在信号的抗干扰能力方面具有显著的优势。数据存储模块选择型号为S3C2580的存储芯片作为核心部分,并自带容量为8 GB的ROM,该芯片还能够实现扩容。在系统代码存储器的选择方面选定了HY57V54584系列低功耗存储芯片,芯片为64位存储芯片,并拥有双向16位数据线连接,该芯片的电路结构如图3所示。

在电源的选择方面ARM芯片选择3.5 V的直流电源供电,而FPGA芯片的核心电压为1.5 V,这种电压设定方式具有良好的稳压能力,能够提高芯片工作时的稳定性。基于改进PID算法的二阶惯性纯滞后系统的硬件结构设计可以有效抑制系统的延时现象,再通过软件系统的优化能够最大限度地降低大滞后对工业控制造成的不利影响。

2" 基于改进PID控制算法系统软件设计

在过程控制中被控对象可以用二阶惯性加纯滞后模型[Ft=λe-τtTt+1]来表示,对于一个二阶惯性模型而言,使用改进PID算法对其进行控制,开发传递函数[Gt]表示为:

分别写出系统开环传递函数的相频特征和幅频特性:

为保持被控制系统对象的闭环稳定,经过优化处理PID算法需要以最小相位保持对惯性环节的控制,分析大滞后系统滞后环节的频率特性:

当系统的幅频特性稳定不变时,相频特征发生变动和滞后,为了使被控制系统保持稳定,需要满足如下条件:

如果设[fλ]是相对于系统稳态增益值的递减函数,其取值范围为大于零的整数,则函数[fλ]可以表示为:

从[fλ]的表达式可以分析出,在大滞后系统中总能够找到使系统相对稳定的PID控制参数,当系统的滞后时间越长时增益值[λ]就越小。但在工业控制中如果用于稳定系统的时间过长就会造成过高的成本,因此需要对大滞后系统进行抗扰补偿控制,基于改进PID控制算法的控制结构图,如图4所示。

在控制结构中如果出现了纯滞后环节,那么系统的稳定性将会下降,如果滞后的时间过长,系统的不稳定性将会持续提高。而改进的PID算法能够预估出系统的动态特征,然后采用补偿器进行时滞补偿,并将被控制量反馈在控制器上,从而有效地减少二阶纯滞后现象的不利影响,补偿闭环传递函数[ξt]表示为:

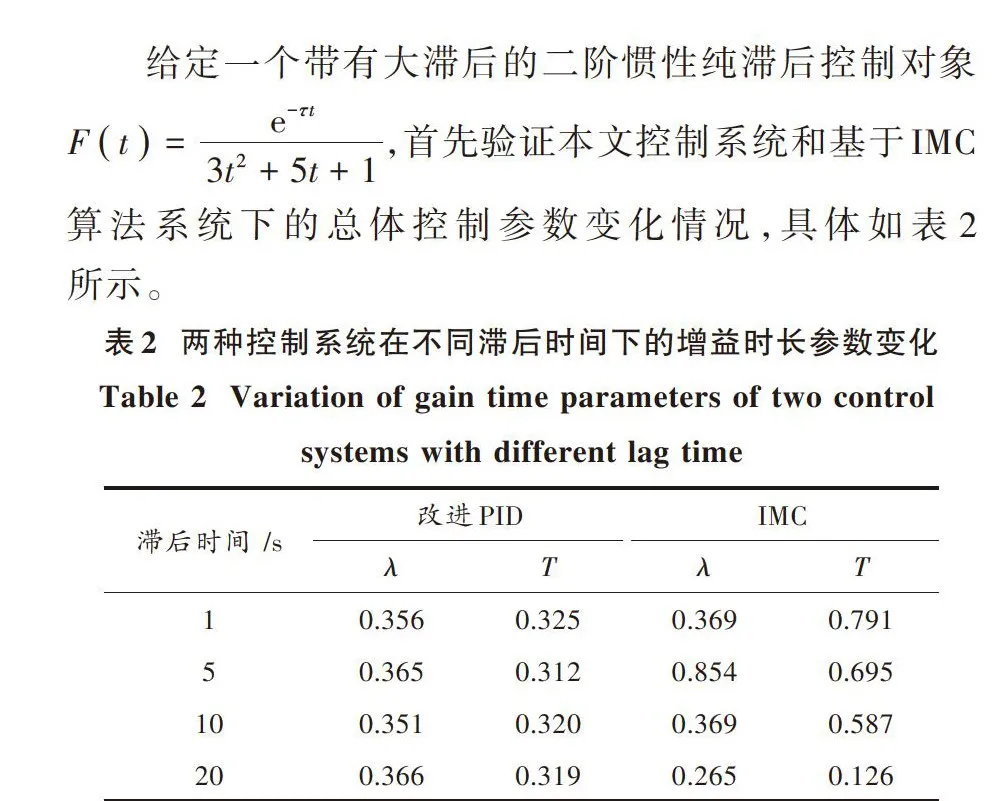

如果模型精确,即满足[Fis=G0s]条件时就能够将二阶纯滞后环节转移到控制回路之外,进而消除大时滞现象对被控制系统产生的不利影响,基于改进PID算法的控制流程如图5所示。

改进的PID控制算法可靠性更高,能够应对滞后时间较长的复杂控制系统,改进算法设计具有嵌入式函数的功能,可以检测到系统在不同阶段的时滞情况和误差值,以提高控制系统的响应速度。当大滞后系统的时滞误差进入一个较小的范围之后,再通过调整最优控制参数的方式,最终实现控制系统的无误差稳定输出。

3" 实验结果验证

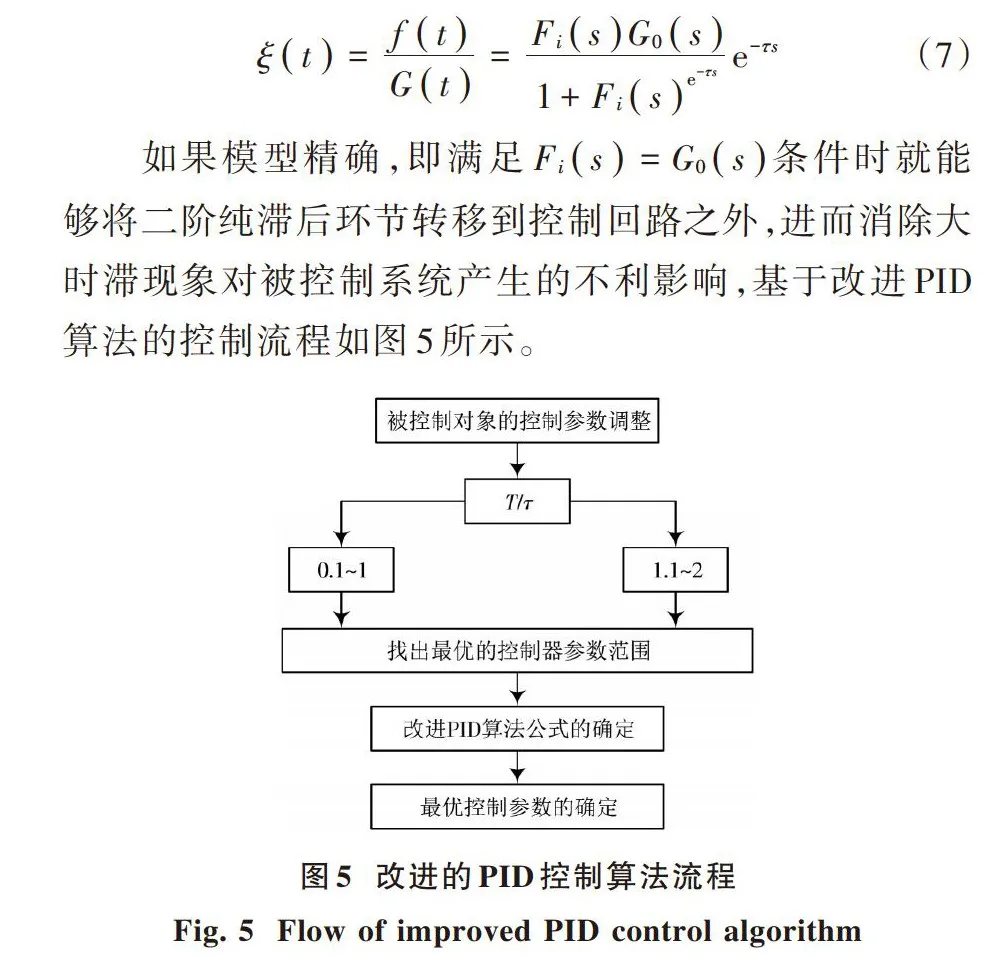

给定一个带有大滞后的二阶惯性纯滞后控制对象[Ft=e-τt3t2+5t+1],首先验证本文控制系统和基于IMC算法系统下的总体控制参数变化情况,具体如表2所示。

从两种控制系统的参数变化分布特点来看,文中基于改进PID算法的参数分布更为集中,从而能够带来更为稳定的大滞后控制效果。在滞后时间分布为5 s和20 s的条件下,分别验证基于改进PID控制系统和传统IMC控制系统、PLC控制系统的响应曲线变化情况,如图6,图7所示。

当滞后时间为5 s时,基于改进PID算法的二阶惯性纯滞后系统的响应曲线变化最为接近系统设定的曲线值,而传统的两种方法下波动性明显更大,尤其是在150 s后滞后的波动性难以控制。

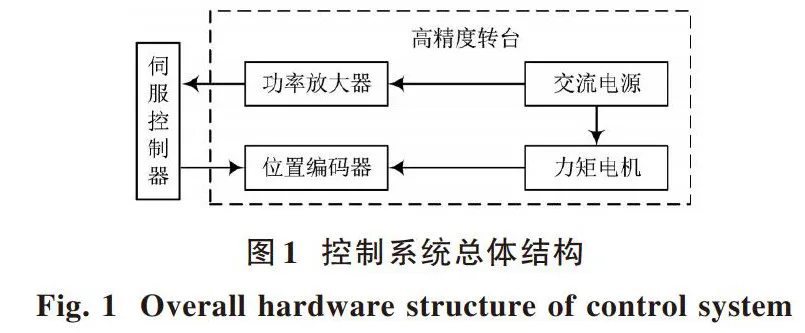

当滞后时间为20 s时三种纯滞后控制系统的响应曲线都出现了不同程度的偏离,但基于改进PID算法的二阶惯性纯滞后系统在鲁棒性方面还是优于传统控制系统,而基于PLC算法的大时滞控制系统基本失效。分别在滞后时间为5 s和20 s的条件下,统计三种控制系统的ISE值(积分绝对误差),为保证统计结果的科学性和客观性,实验次数设定为10次再取平均值,统计结果如表3,表4所示。

在滞后时间为5 s的条件下,本文基于改进PID算法下的控制系统的ISE值始终能够控制在15以下,表现较好,相对于IMC控制系统和PLC控制系统的ISE平均值分别降低2.61倍和3.31倍。

在滞后时间为20 s的条件下,对于大滞后系统的控制难度增加,但与传统的两种二阶惯性纯滞后控制系统相比,基于改进PID算法的控制系统在积分绝对误差控制上仍具有绝对的优势。

综上实验结果表明,本文提出的基于PID控制算法的二阶惯性纯滞后系统设计能够有效缓解工业控制中的大滞后现象,提高对被控制对象的控制稳定性,改善产品质量。

4" 结" 语

对于工业控制系统中大滞后现象的辨识,需要从总体上进行调控和把握。针对传统大滞后现象抑制系统的各种缺陷,本文在原有传统PID控制算法基础上调整了参数的设置规则,提高了算法的稳定性和鲁棒性,也降低了积分绝对误差数值。二阶惯性纯滞后对象往往伴随有较大的时间常数,因此在控制时滞的过程中还需要关注系统识别的时效性和稳定性,以保证控制结果的稳定输出。

参考文献

[1] 刘长良,马增辉,王福宁.一类热工不稳定滞后对象的补偿控制方法[J].热力发电,2015(2):42⁃46.

LIU Changliang, MA Zenghui, WANG Funing. Compensation control method for a class of thermal instability delay objects [J]. Thermal power generation, 2015(2): 42⁃46.

[2] 陈哲盼,焦嵩鸣.大滞后系统的专家⁃模糊PID控制器设计[J].计算机仿真,2014,31(11):386⁃389.

CHEN Zheban, JIAO Songming. Expert⁃fuzzy PID controller design for large time delay systems [J]. Computer simulation, 2014, 31(11): 386⁃389.

[3] 李文宇,王延军,高飞,等.滞后系统的一种改进PID控制方法[J].自动化与仪器仪表,2017,30(1):19⁃21.

LI Wenyu, WANG Yanjun, GAO Fei, et al. An improved PID control method for delay systems [J]. Automation amp; instrumentation, 2017, 30(1): 19⁃21.

[4] 陈贤,杨建华,周一览,等.光纤陀螺纯滞后测试系统的设计与实现[J].浙江大学学报(工学版), 2018,52(4):781⁃787.

CHEN Xian,YANG Jianhua, ZHOU Yilan, et al. Design and realization for FOG pure lag test system [J]. Journal of Zhejiang University (Engineering science), 2018, 52(4): 781⁃787.

[5] 刘尚标.倒数模型在纯滞后控制系统中的应用探讨[J].自动化仪表,2018,39(3):84⁃87.

LIU Shangbiao. Discussion on the application of reciprocal model in the pure time⁃delay control system [J]. Process automation instrumentation, 2018, 39(3): 84⁃87.

[6] 王春阳,辛瑞昊,史红伟.针对大滞后系统的滞后时间削弱自抗扰控制方法[J].吉林大学学报(工学版),2017,47(4):1231⁃1237.

WANG Chunyang, XIN Ruihao, SHI Hongwei. Decreasing time delay auto⁃disturbance rejection control method for large time delay systems [J]. Journal of Jilin University (Engineering and technology edition), 2017, 47(4): 1231⁃1237.

[7] 许兰兰,余云燕.线性多区间时滞系统控制器设计方法[J].地震工程与工程振动,2016(1):176⁃185.

XU Lanlan, YU Yunyan. Design method of controller for linear multi⁃interval time⁃delay systems [J]. Seismic engineering and engineering vibration, 2016(1): 176⁃185.

[8] 刘晓琳,袁昆.大载荷液压加载系统控制器设计与仿真[J].控制工程,2014,21(2):210⁃214.

LIU Xiaolin, YUAN Kun. Controller design and simulation of large load hydraulic loading system [J]. Control engineering, 2014, 21(2): 210⁃214.

[9] 伍琦.自变量斥耦合混沌伪随机比特发生器[J].计算机工程与科学,2016,38(11):2197⁃2201.

WU Qi. Independent variable repulsion coupled chaotic pseudo⁃random bit generator [J]. Computer engineering and science, 2016, 38(11): 2197⁃2201.

[10] 杨蔚,赵雪峰,李陈,等.基于PID算法的四旋翼飞行控制器设计[J].电子设计工程,2017,25(9):101⁃104.

YANG Wei, ZHAO Xuefeng, LI Chen, et al. Controller design of quadrotor aircraft baesd on PID [J]. Electronic design engineering, 2017, 25(9): 101⁃104.

[11] 石平义,方宁,邓建胜,等.基于Petri网的耳机部件自动装配设备PLC控制系统研究[J].电子器件,2018,41(2):501⁃506.

SHI Pingyi, FANG Ning, DENG Jiansheng, et al. Research on PLC control system of headphone parts automatic assembly equipment based on Petri net [J]. Electronic devices, 2018,41(2): 501⁃506.

[12] 李晓枫,王亚刚.采用IMC⁃PID增强超临界机组功率控制的鲁棒性[J].中国电力,2016,49(6):20⁃24.

LI Xiaofeng, WANG Yagang. Improving the robustness of power control for supercritical units by IMC⁃PID [J]. China electric power, 2016, 49(6): 20⁃24.

[13] 王志坚,张凤登.基于CAN总线的分布式动态PID算法实现[J].信息技术,2015,25(4):181⁃184.

WANG Zhijian, ZHANG Fengdeng. Realization of distributed dynamic PID algorithms based on CAN bus [J]. Information technology, 2015, 25(4): 181⁃184.