云南矿区薄煤层瓦斯压力的准确测定

王志强

(云南天力煤化有限公司,云南省昭通市,657600)

我国云贵川地区煤矿地质条件复杂,地质构造较多,开采煤层多为薄煤层或者是极薄煤层。煤层瓦斯压力高、煤层瓦斯涌出量造成工作面上隅角瓦斯经常超限。近年来,安全高产高效的煤矿开采已经成为矿井的主流观念,同时对煤层瓦斯压力的准确测量提出了更为严格的要求。云南地区矿井经常穿越水文地质更为复杂的含水岩层,孔隙结构较为发育。常规测压室长度要进入煤层1.5 m左右,对于云南薄煤层(厚度<1.5 m)如何准确测定煤层瓦斯压力提出了新的要求。因此,准确测量煤层瓦斯压力值及预测煤层瓦斯含量,为矿井安全高效生产提供依据,具有十分重要的意义。

1 薄煤层瓦斯压力准确测定的影响因素

影响煤层瓦斯压力测定的因素较多,在技术方面,封孔材料、封孔方式方法、操作人员封孔完成质量都有很大程度的影响。薄煤层瓦斯压力测定与地质构造、含水层、钻孔位置、方向角、倾角影响有关。

(1)地质构造。由于云南薄煤层的特殊测定环境,在实施瓦斯压力测定时,煤层周围有无地质构造并不清楚。因此,在实施钻孔测压之前要探明该区域有无地质构造或者大的断层褶皱,防止测压孔受地质构造的影响,造成封孔困难或者封孔质量不佳,使得测定的压力值偏低。

(2)钻孔位置与角度。钻孔位置要满足穿过岩层15 m并保证在煤体中有大于1.5 m的测压室长度,满足上述条件还需要结合钻孔角度的选取,确定合理的钻孔方向角与倾角才能够保证煤中测压室长度为1.5 m。

(3)含水层。云南矿井水文地质较为复杂,在一些穿过含水层的岩层打孔测压,施工过程进行堵水治水是关键所在。

2 试验矿井概况

云南天力煤化有限公司昌能煤矿位于彝良县洛泽河镇境内,矿区位于窝铅向斜东翼,巴抓断裂的下盘,呈一单斜构造。地层走向总体近于南北向,倾向西。西部地层较缓,而东部地层相对较陡,地层倾角6°~51°,一般为7°~17°。区内发育有F1、F2、F3和F44条断层。矿内未发现大的褶曲构造,未发现侵入岩分布。采矿权内确定全区可采煤层2层,编号为C5、C3。C5煤层倾角4°~8°,煤层厚度为1.54~1.75 m,平均厚1.66 m,结构单一;C3煤层倾角5°~13°,煤层厚度为0.81~1.05 m,平均厚0.92 m,结构单一。

3 多次注浆封堵一体化技术的应用

矿井开拓开采后,围岩应力场再次分布,地应力的集中造成岩体内部裂隙发育。巷道顶底板及巷道壁处于破碎暴露区域,主要表现为顶底板或壁面破碎、存在较多的裂隙造成完整性较差,裂隙发育丰富。由于巷道应力集中施工,钻孔径向会在一定范围内形成破碎区,煤体透气性较大。因此,巷道开挖与钻孔钻进在钻孔周围形成了叠加的破碎区裂隙带,裂隙带透气性较高,形成较长影响范围的优势漏风通道。针对煤层瓦斯压力测定钻孔周围煤体破碎严重、透气性大的问题,提出了封堵一体化钻孔密封工艺。

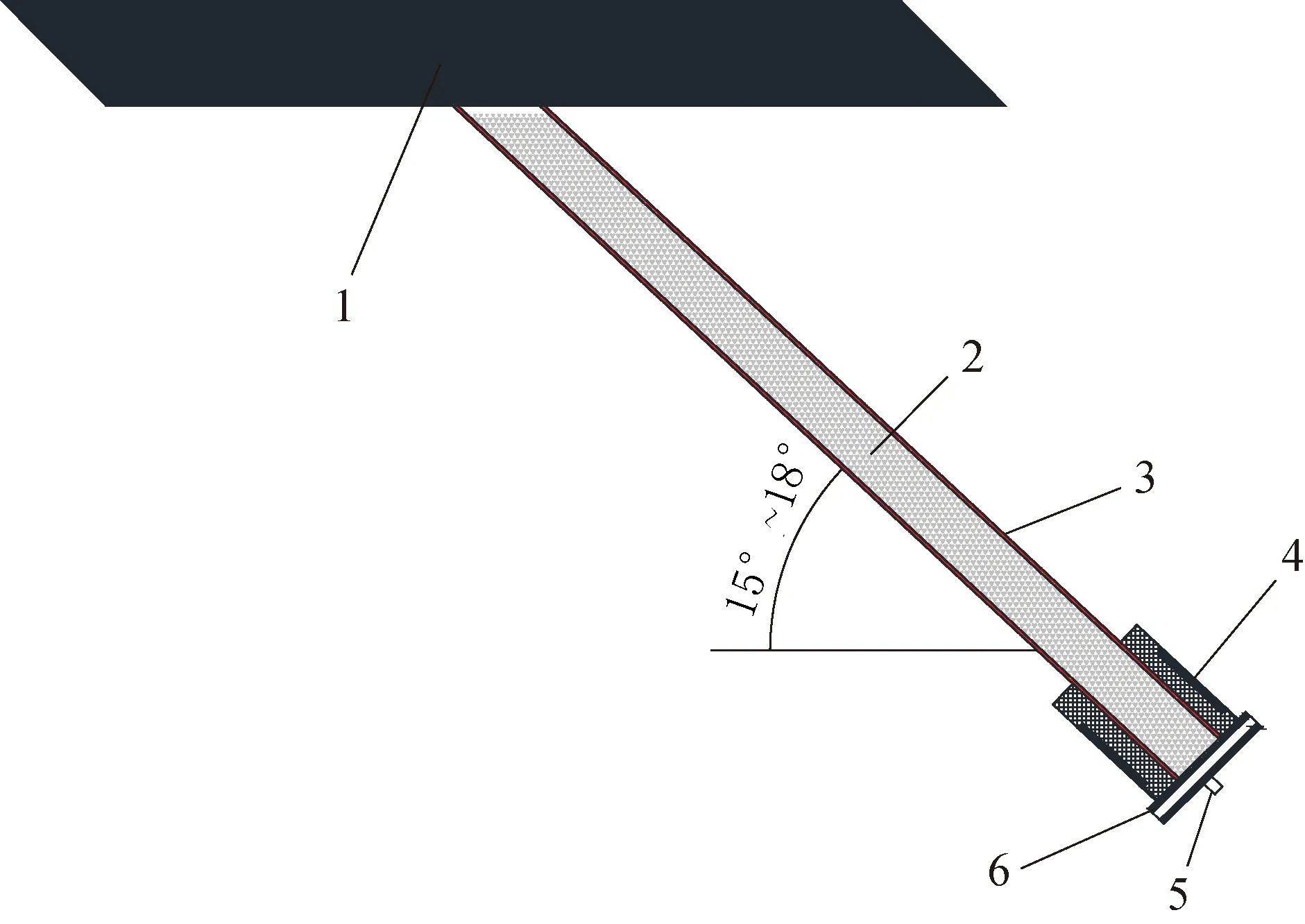

3.1 多次注浆封堵一体化工艺

封隔一体化技术是指第一次注浆封孔成孔清洗后,在退钻杆的同时,在注浆系统测压钻孔内部(即钻孔内壁)喷涂一层低渗透性的防渗材料,来填补和固化因钻孔施工造成的岩体的裂隙,在钻孔内壁上形成一层致密的隔膜,密封工艺原理如图1所示。多次注浆封堵一体化工艺降低了钻孔内壁的渗透系数,隔绝钻孔破碎区裂隙带与外界空气的连通通道,防止空气进入裂隙,显著提高钻孔的密封性。

1—煤层;2—柔性膏体;3—防渗粘性材料;4—孔口管;5—测压孔;6—注浆孔;7—法兰盘图1 封隔钻孔密封工艺原理图

3.2 多次注浆封堵一体化技术现场实施

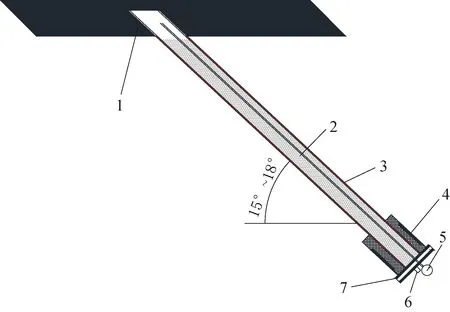

经查昌能煤矿1000~1025 m水平范围内的北翼采区工作面运输巷无大的地质构造,尤其在揭露(万寿山组分布段)F3断层时,断层破碎带正常涌水量仅为2.5~3.0 m3/d,断层破碎带宽约2.0 m。故本次现场技术试验选取在本区域内对C5煤层进行4个穿层钻孔测定煤层瓦斯压力试验。试验钻孔间距为20 m,并依次编号。根据煤矿现有地质资料及煤层赋存条件,试验钻孔方向角与倾角分别选择160°~170°与15°~18°,测算可以保证钻孔长度在岩体中大于15 m,测压室长度在煤体中为1.5 m。其中1#、3#煤层瓦斯压力测定钻孔采用新型多次注浆封堵一体化封孔技术封孔,钻孔内注浆材料为柔性膏体封孔材料;2#、4#煤层瓦斯压力测定钻孔采用矿井常用两堵一注常规水泥砂浆封孔,钻孔内注浆材料为水泥砂浆封孔材料。

(1)第一次注浆封孔。首先4个钻孔全部使用直径94 mm的钻头钻进5 m,清洗孔内物质,将与法兰盘焊接的孔口管(规格ø95 mm×5 mm,长度5 m)送入孔内,用聚氨酯固定孔口管。然后用孔径75 mm的钻头按既定的方向角和倾角钻进,当见煤时停止钻进,推出钻杆后把两个法兰盘继续对接,并与注浆机注浆管路连接。注入压力为10 MPa的清水,把孔壁附近的孔隙通道扩大。完成后1#、3#钻孔采用柔性膏体封孔,注浆终压力要大于12 MPa,稳定0.5 h以上;2#、4#钻孔注水泥浆混合速凝剂添加剂封堵岩层裂隙,同样注浆终压力要大于12 MPa,并稳定0.5 h。第一次注浆示意图见图2。

1—煤层;2—柔性膏体;3—1#、3#钻孔防渗粘性材料;4—孔口管;5—注浆孔;6—法兰盘图2 第一次注浆示意图

(2)第二次注浆封孔。4个钻孔都要等待第一次封孔注浆凝固72 h以上,卸下外接的法兰盘,按照之前的方位角和倾角钻进,在距煤层约0.5 m处停止钻进。分别观察4个钻孔是否有水涌出,结果发现4个钻孔均未有水涌出。4个钻孔继续向煤层钻进1.5 m,此时观测钻孔流出的皆为破碎煤体,验证了之前选择的方向角与倾角满足测压室停留在煤层中的距离大于1.5 m的条件。1#、3#钻孔在使用柔性膏体封孔之前,在钻孔内壁孔口周围区域喷涂一层低渗透性的防渗材料。4个钻孔在退出钻杆后用四分管(ø15 mm)作为测压管路,第一节管路管体上布满测压孔,并用铁纱网包裹,与焊接注浆接口及四分管接口的法兰盘对接。注浆管路与法兰盘的快速接口连接进行第二次注浆,1#、3#钻孔使用柔性膏体封孔,2#、4#钻孔则使用传统的水泥砂浆封孔。第二次注浆示意图见图3。

在多次注浆封堵一体化技术应用的基础上,分别对选定的4个钻孔进行为期20 d的观测。4个钻孔煤层瓦斯压力测定曲线如图4所示。由图4可以看出1#、3#钻孔的瓦斯压力值整体都高于2#、4#钻孔,验证了新型多次注浆封堵一体化封孔技术具有良好的封闭性。1#、3#钻孔的瓦斯压力分别在观测的第8天、第9天达到平衡状态,而2#、4#钻孔的瓦斯压力则在第12天和第13天才达到平衡状态,这也从侧面反映2#、4#钻孔的整体气密性不如1#、3#钻孔。从测压结果可以看出,煤层瓦斯压力为0.28~0.36 MPa,结合矿井在采动过程中瓦斯涌出情况来看,0.36 MPa与0.34 MPa的结果更为接近矿井真实煤层瓦斯压力值,可见新型多次注浆封堵一体化技术相比于传统测压方法是可靠的。

1—煤层;2—柔性膏体;3—1#、3#钻孔防渗粘性材料;4—孔口管;5—压力表;6—注浆孔;7—法兰盘图3 第二次注浆示意图

图4 4个钻孔煤层瓦斯压力测定曲线

4 结论

云南薄煤层煤矿井下地质条件相对复杂,煤层经常布置在水文地质条件复杂 的附近层,且岩层的孔裂隙相对发育,严重影响了瓦斯压力的测定。准确测定云南薄煤层瓦斯压力值,封孔质量是关键因素之一,而合理的测压区域选择与钻孔的方向角及倾角的选择是重要因素。多次注浆新型封堵一体化技术在昌能煤矿的现场应用,并与传统的水泥砂浆测压进行了对比分析研究,验证了该技术工艺可以更加准确测定薄煤层瓦斯压力。