结构充填“保水-储水”采煤顶板稳定性分析

杜献杰,冯国瑞,戚庭野,郭育霞,王泽华,张玉江,李 振,白锦文

(1.太原理工大学 矿业工程学院,山西 太原 030024; 2.山西省绿色采矿工程技术研究中心,山西 太原 030024)

随着我国煤炭工业战略的转变和绿色开采思想的推广,采煤导致的顶底板含水层结构的变异、地下水系破坏及诱发的井下安全生产与地表生态环境问题,越来越受到关注[1-4]。尤其是在山西、陕西、内蒙、新疆等干旱半干旱生态脆弱矿区,水资源流失和生态破坏的影响更加深远,保水采煤势在必行[5-8]。

充填开采作为保水采煤的主要方法,近年来得到了推广[9-10]。刘建功等针对煤矿开采导致矿区水资源环境破坏的严重问题,根据矿区顶板含水层赋存特征,提出基于充填采煤的保水开采理论和技术;运用充填采煤顶板运移规律和控制机理,构建了充填采煤顶板含水层稳定性的力学模型,并得出了顶板含水层稳定性的边界条件[11]。黄庆享等针对浅埋煤层保水开采中2个等间距充填条带的隔水岩组稳定性进行了物理模拟实验和理论分析,提出了条带充填隔水岩组弹性基础梁力学模型,给出了充填条带压缩量和隔水岩组的挠度计算公式[12-13]。郭文兵等为研究薄基岩厚松散层下充填开采安全性,对充填工作面隔水关键层稳定性进行了分析,揭示薄基岩厚松散层下充填开采覆岩裂隙高度(深度)及其变化规律,并对开采安全性进了分析[14]。李猛等为解决含水层下煤层开采所导致的溃水灾害问题,提出了基于固体充填采煤的保水开采方法,分析了固体充填开采覆岩导水裂隙演化特征,建立了含水层下固体充填开采临界充实率计算模型[15]。刘鹏亮等针对榆阳煤矿垮落法开采导致萨拉乌苏组含水层破坏的严重问题,以风积砂为骨料,以碱激发粉煤灰为胶结剂,开发了风积砂似膏体机械化充填采煤技术[16]。孙强等为解决西部生态脆弱矿区煤炭开采率低、采后环境易破坏等难题,提出了一种长壁机械化掘巷充填采煤方法[17-18]。马立强等针对目前充填保水采煤方法存在的充填时间和充填空间不足,采煤与充填作业协调困难等问题,提出“采充并行”式充填保水采煤方法,采用“一采一充一备”的模式,充分发挥了快速连采和充填采煤的优点[19]。

虽然近年来煤矿充填开采技术与理论取得了一定成果,但仍然普遍存在着材料使用量大、充填成本高、采空区地下空间利用率低、充填效率相对较低等问题[20]。针对这些问题,冯国瑞教授基于绿色开采理念,提出了结构充填开采基本思想[20]。结构充填开采(Constructional Backfill Mining,CBM)是为控制地表沉陷,减小环境污染,减少充填材料用量,降低充填成本,根据煤层分布及其围岩特点,通过采前规划和固废资源化,在采空区关键位置针对性的布置(墩)柱状、条带(墙)状或十字形、箱形等结构充填体,随采随充形成“结构充填体-直接顶”复合承载结构,有效控制上覆岩层移动变形,同时在煤矿采空区构建出大量长期稳定的地下空间,并根据需求将其加以利用的充填开采方法。

笔者在结构充填开采基本思想的指导下,根据西北干旱半干旱地区保水开采的实际需求,提出条带式结构充填“保水-储水”采煤构想。通过理论分析和数值模拟的手段,对条带式结构充填开采“充填条带-直接顶”结构稳定性进行分析,得到直接顶变形方程和最佳充填间距,充分发挥直接顶的自承载能力,对新阳煤矿条带式结构充填“保水-储水”采煤的安全高效生产进行指导。

1 结构充填“保水-储水”采煤理论基础

1.1 条带式结构充填“保水-储水”采煤构想

我国西北部矿区多属于干旱半干旱气候,降雨具有季节性,受降水量与蒸发量不平衡的影响,大部分时间缺水严重。同时,受煤炭开采的影响,地下含水层结构受到破坏、地表水流失,地表植被受到破坏,工农业生产和矿区人民生活也受到了影响。急需进行煤矿保水开采,并对雨季集中降水和地下水系进行安全高效存储与合理利用。煤层开采后一般可在其顶底板隔水岩层中间形成储水空间,可以通过结构充填的方式对顶底板隔水岩层的移动变形进行控制,使其保持长期稳定。因此,在结构充填开采基本理论的指导下,结合西北矿区保水-储水开采的实际需要,提出了条带式结构充填“保水-储水”采煤的基本构想。

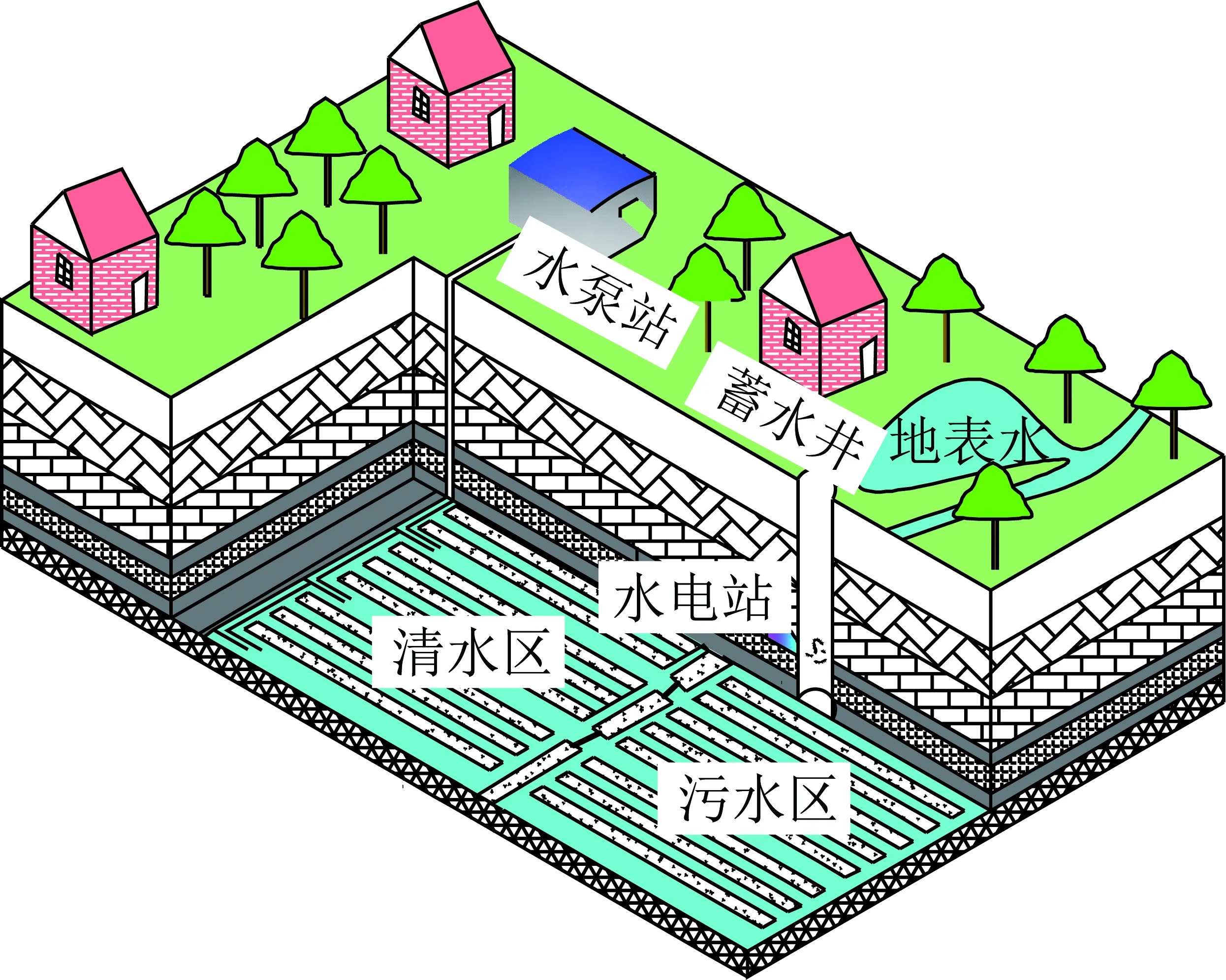

条带式结构充填“保水-储水”采煤是为保护矿区水资源,根据煤层分布、围岩结构和水文地质条件,通过采前规划和固废资源化,在采空区关键位置针对性的布置条带式结构充填体,随采随充形成“充填条带-直接顶”结构控制体系,使上覆隔水岩层不被采动破坏,达到保水采煤和控制地表沉陷的目的,如图1所示;通过条带式充填在井下采空区形成稳定的储水空间,对矿区季节性降水和地下水进行高效存储,防止其在地表蒸发和在地下流失;同时,通过墙式充填体在煤层采空区形成多个独立的空间,对不同来源的水资源分别进行隔离、沉淀、净化等处理后高效存储,以满足矿区枯水期工农业生产及生活用水的需求;进一步,在蓄水井底设置水力发电机组,建设井下蓄能电站硐室,将地表水的势能转化为电能储存并加以利用。该构想适用于山西、内蒙、陕西、新疆等干旱半干旱矿区的保水采煤需求。

图1 条带式结构充填“保水-储水”采煤示意Fig.1 Schematic diagram of “water-preserved and water-stored” coal mining with strip constructional backfill mining

1.2 条带式结构充填覆岩结构模型

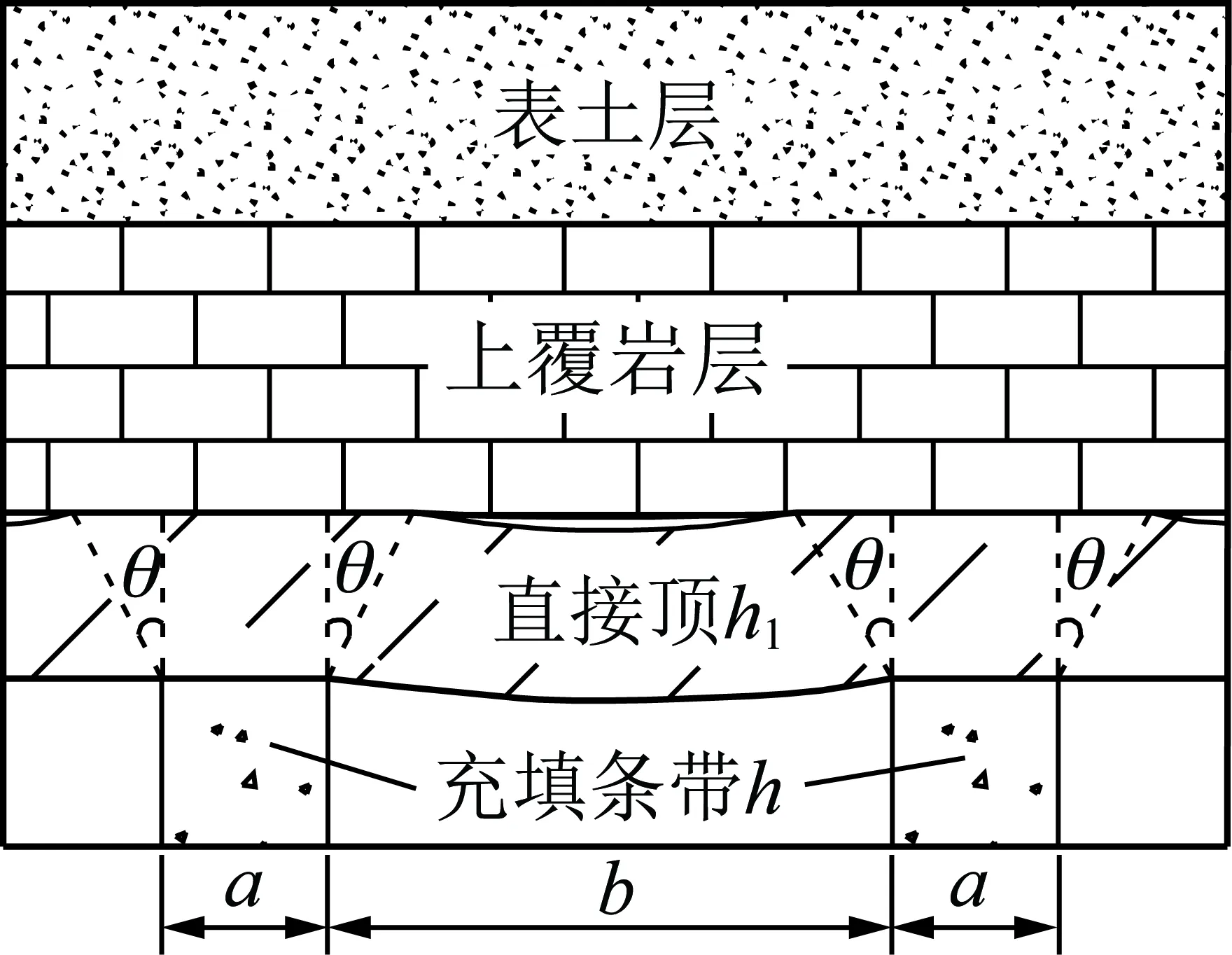

条带式结构充填开采是一种低充填率、高稳定性的充填开采技术,能够形成稳定的“充填条带-直接顶”结构控制体系,支撑上覆岩层、控制地表沉陷,并可对未充填空间加以利用。如图2所示,对条带式结构充填覆岩移动变形特征进行分析,图中a为充填条带宽度,b为条带充填间距,h为充填条带高度,h1为直接顶厚度,θ为充填条带影响扩散角(垮落角的余角)[21]。充填条带支撑着直接顶,两者共同支撑上覆岩层,控制上覆岩层的变形与破坏。但充填条带对直接顶的控制范围是有限的:当充填条带间距b较大时,直接顶将发生破断;当充填条带间距b较小时,直接顶不发生破断,仅产生弯曲变形,并在空顶区中部与上覆岩层产生离层;当充填条带间距b足够小时,空顶区中部直接顶与上覆岩层之间将不再发生离层。因此,控制充填间距b,使之形成稳定的“充填条带-直接顶”结构,充分发挥直接顶的承载能力并形成稳定的储水空间,是条带式结构充填“保水-储水”采煤的关键。

图2 条带式结构充填开采覆岩结构模型Fig.2 Overburden structure of strip constructional backfill mining

2 “充填条带-直接顶”结构力学模型

2.1 力学模型的建立

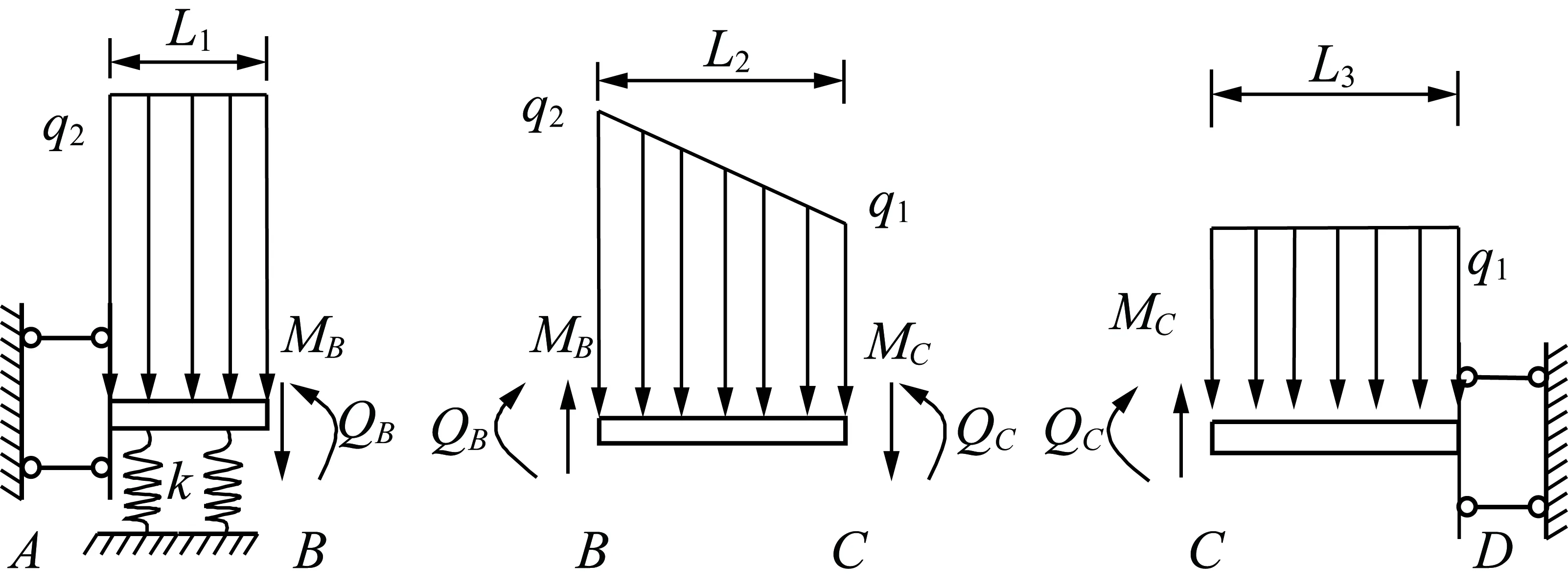

为得到条带式结构充填的合理充填间距b,将直接顶板简化为梁结构,将充填条带看作温克尔地基进行分析,根据对称性,建立“充填条带-直接顶”结构弹性地基上有限长梁模型,如图3所示。充填条带对直接顶梁提供垂直弹性支撑,外侧直接顶对内侧直接顶提供水平约束与弯矩约束;充填条带上方直接顶承受上覆岩层压力与直接顶自身重力的影响;随着与充填条带的距离增大,空顶区上方直接顶与上覆岩层间出现离层,直接顶所受上覆岩层压力逐渐减小,最终仅受自身重力。

图3 “充填条带-直接顶”结构力学模型Fig.3 Mechanical model of “constructional strip-immediate roof” structure

图3中,充填条带间距b=2(L2+L3),L1=a/2,L2=h1tanθ;q1为直接顶所受自重荷载γ1h1,其中γ1为直接顶岩层容重;q2为充填条带上方直接顶受力;k为充填体的弹性地基系数。根据垂直方向力的平衡可知

(1)

式中,qc为条带充填时直接顶及上覆岩层对充填体的平均垂直应力;q为全部充填时直接顶及上覆岩层对充填体的平均垂直应力∑γihi,γi为第i层岩层容重,hi为第i层岩层厚度;为保证充填条带长期稳定,要求qc≤[σ],[σ]为充填条带强度设计值;ω为直接顶的挠度。

2.2 直接顶变形方程的解析

取直接顶单位宽度1 m,使用差分法对温克尔地基上的有限长梁模型进行解析,得到梁的基本平衡方程[22]为

(2)

式中,θ,M,Q分别为直接顶的转角、弯矩、剪力;qx为直接顶在x点承受的均布荷载;kx为充填条带在x点的弹性地基系数;E1为直接顶岩层弹性模量;I1为直接顶岩层惯性矩。

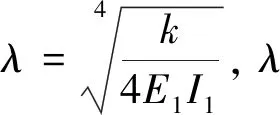

如图4所示,对“充填条带-直接顶”结构力学模型进行分段分析:

图4 分段求解端部平衡条件Fig.4 Equilibrium conditions for piecewise solution

当0≤x≤L1时,kx=k。因此,AB段的基本平衡方程为

(3)

F1(x)=ch(λx)cos(λx)

F2(x)=ch(λx)sin(λx)+sh(λx)cos(λx)

F3(x)=sh(λx)sin(λx)

F4(x)=ch(λx)sin(λx)-sh(λx)cos(λx)

使用初始参数法求解[12],将梁端边界条件ωA,θA,MA,QA代入式(3),得到AB段的挠度方程为

(4)

当L1≤x≤L1+L2时,kx=0。因此,BC段的基本平衡方程为

(5)

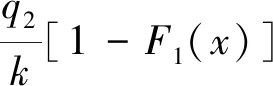

求解式(5)得到

(6)

当L1+L2≤x≤L1+L2+L3时,kx=0。因此,CD段的基本平衡方程为

(7)

求解式(7)得到

(8)

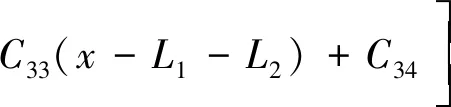

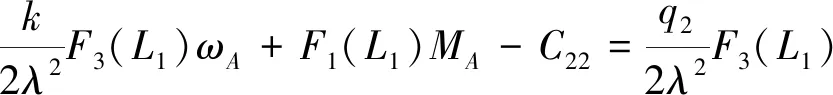

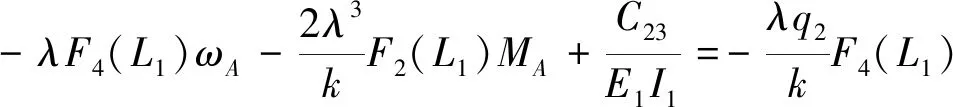

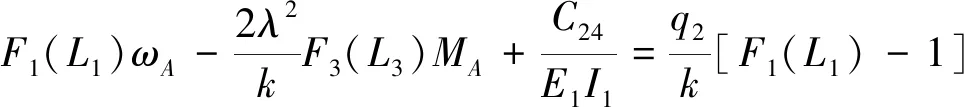

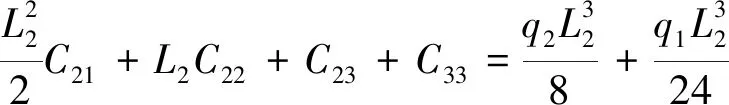

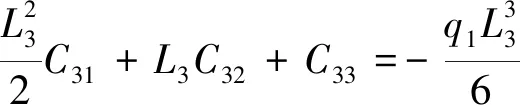

结合边界条件θA=0,QA=0,θD=0,QD=0和B,C处的分段连续性条件,得到

(9)

(10)

(11)

(12)

(13)

(14)

(15)

(16)

(17)

C31=-q1L3

(18)

运用Matlab软件,可以求出MA,ωA,C21,C22,C23,C24,C31,C32,C33,C34关于参数k,λ,L1,L2,L3,q1,q2,E1,I1的表达式。结合工程地质条件,即可得到直接顶变形方程ω(x),θ(x),M(x),Q(x)。

2.3 直接顶控制原则

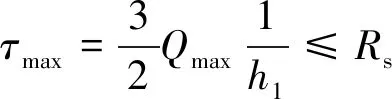

条带式结构充填直接顶的控制原则为直接顶不发生破断且变形量在允许范围内。即

(19)

(20)

σcmax≤Rc

(21)

ωmax≤[ω]

(22)

其中,Rt为直接顶抗拉强度;Rs为直接顶抗剪强度;Rc为直接顶抗压强度;[ω]为直接顶允许下沉量;σtmax,τmax,σcmax,ωmax分别为直接顶承受的最大拉应力、最大剪应力、最大压应力以及最大挠度。一般地,直接顶将发生拉伸破坏或剪切破坏,不会发生抗压破坏[23]。

3 工程实例

3.1 工程概况

汾西矿业集团新阳煤矿位于吕梁市孝义市城西14 km的高阳镇,处于黄土高原中部的山西省吕梁山东麓,大部地表被黄土所覆盖,黄土冲沟较发育,属低山丘陵地貌,地标相对高差在120 m左右。矿区南北长约为7.5 km,东西宽约9 km,总面积为53.285 1 km2。其水文地质条件存在以下特点:

(1)季节性河流。新阳矿区内高阳河属于汾河水系,为季节性河流。平时少水或无水,流量很小,但当雨季尤其是暴雨时,山洪暴发,水势凶猛,可达到每秒数公升到数十公升。20世纪60年代高阳河仍有小股长流水,70到80年代,由于地方工业及煤炭工业的发展,截流渗水严重,至矿区地段成为干枯河套。因此,煤炭开采过程中的地表水资源保护成为矿区生态平衡发展的重中之中。

(2)降水量与蒸发量不平衡。新阳矿区属大陆性半干旱气候,雨季集中于7—8月份,年降水量500 mm左右,年蒸发量一般为1 800~1 900 mm,蒸发量远大于降雨量,使该区季节性缺水严重。因此,需要寻求新的储水方式,将季节性降水安全高效的存储起来,减少矿区水资源地面蒸发量。

(3)含水层和隔水层交替分布。新阳矿区内含水层从地表延伸到山西组煤层,其间主要为砂岩含水层,为层间裂隙水,其富水性视岩层裂隙发育程度而异,各含水层之间基本上都有泥岩隔水层相间,见表1。下伏含水层为灰岩裂隙溶洞水,其含水量丰富,但距3号煤层距离较远。因此,在2号煤层开采后,可以通过结构充填的方式防止顶底板隔水岩层被破坏,并形成2.5 m高的储水区间。

3.2 条带式结构充填方案设计

新阳矿区主采山西组2号煤,煤层平均厚度h=2.5 m,煤层倾角2°~11°(平均9°),属结构简单稳定可采煤层。2号煤层直接顶板为砂质泥岩,厚度h1=1.5 m左右,单向抗压强度Rc=27.125 MPa,抗拉强度Rt=1.61 MPa。根据“保水-储水”采煤的需要,对2号煤层进行条带式结构充填开采。

将以上参数代入式(9)~(18),即可求得ω(x),θ(x),M(x),Q(x)关于L3的表达式。根据直接顶控制原则式(19)~(21),求解得到:当L3=6.77 m,L1=7.46 m时,充填条带影响扩散角边缘C处直接顶顶部发生拉伸破坏。因此,新阳矿长壁工作面条带式结构充填开采的临界充填率为51%,取安全系数为1.2,充填条带间隔应小于11.95 m。

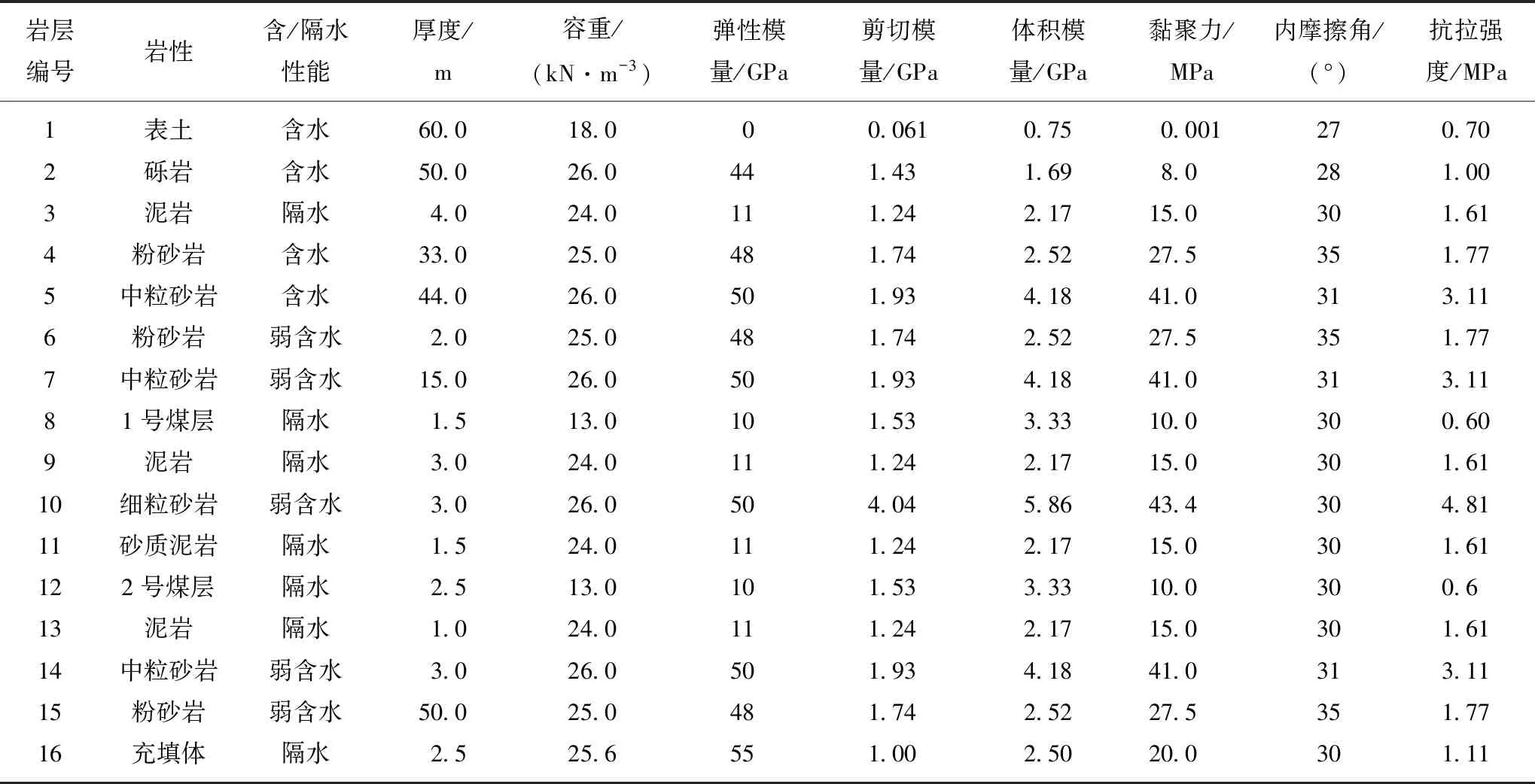

表1 煤岩层及充填体基本力学参数Table 1 Mechanical parameters of coal seam,rock stratum and backfill body

图5 数值模拟模型Fig.5 Model of numerical simulation

4 充填方案模拟分析

4.1 数值模拟方案

根据表1中新阳矿区地质条件与岩层参数,使用FLAC3D数值模拟软件,建立300 m×10 m×273.5 m的模型,开挖2号煤层中部200 m左右的范围并充填,如图5所示。本模型求解的本构关系采用Mohr-Coulomb强度准则。当结构充填条带宽高比小于0.8时,由于充填条带尺寸对充填条带稳定性影响较大,不利于充填条带的自身稳定[27],本文的讨论仅限于充填条带宽高比不小于0.8的情况。参考3.2节,确定表2中的各条带充填方案,充填率在47.6%~49.5%,与设计充填率51%相差不大,可忽略其差异。取模型中部的直接顶下沉量、直接顶顶部垂直应力、直接顶底部垂直应力、充填体腰部应力、塑性区范围等作为监测对象,分析“充填条带-直接顶”结构的控制效果,得到最佳充填方案。

表2 充填方案及其充填率Table 2 Scheme and backfill rate

4.2 模拟结果与分析

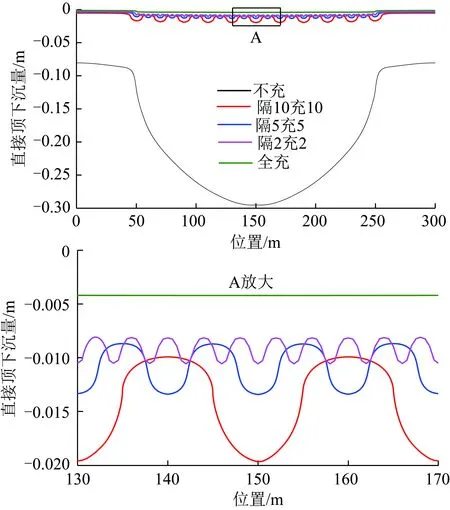

4.2.1 直接顶下沉量

由图6可知,充填开采对直接顶下沉的控制效果明显。不充填时,采空区中心直接顶最大下沉量为295 mm;全部充填时,采空区中心直接顶最大下沉量为4.2 mm。条带充填时,充填条带上方直接顶下沉量小于空顶区上方直接顶下沉量,形成直接顶波浪式下沉。当充填间距为10 m时,直接顶最大下沉量为19.67 mm;当充填间距为5 m时,直接顶最大下沉量为13.4 mm,较间距10 m时减小31.9%;当充填间距为2 m时,直接顶最大下沉量为10.55 mm,较间距10 m时减小46.4%。可见,随着充填间距的减小,充填条带对直接顶下沉的控制效果逐渐增强,波浪式下沉趋于平缓,直接顶下沉量逐渐减小,储水空间逐渐增大。

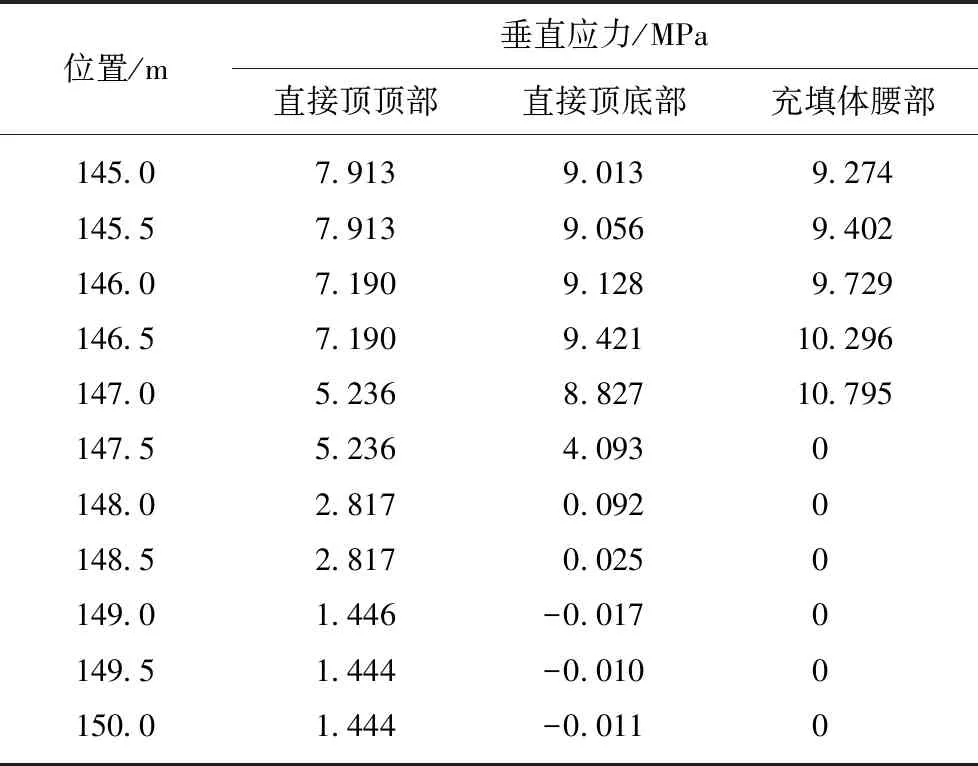

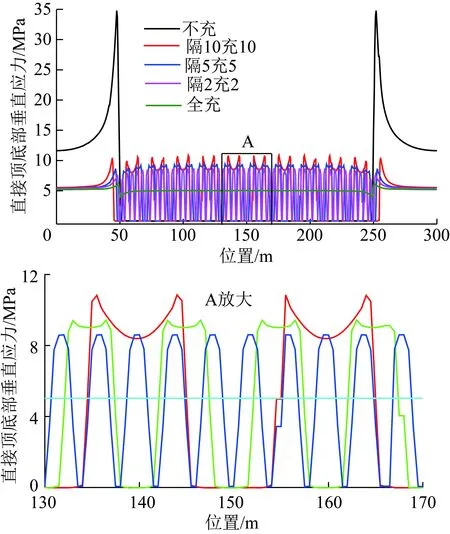

4.2.2 直接顶顶部垂直应力

由图7可知,全部充填时,采场中部直接顶顶部垂直应力约为4.99 MPa。见表3,当充填间距为10 m时,直接顶顶部垂直应力差异较大,在142~142.5 m内达到8.54 MPa,在140 m处为8.22 MPa,在149~150 m内仅为0.08 MPa。说明当充填间距较大时,直接顶顶部垂直应力会在充填条带边缘处形成应力集中,并在空顶区出现大范围离层,不利于直接顶对上覆岩层的承载。见表4,当充填间距为5 m时,直接顶顶部垂直应力差异减小,在145~145.5 m处达到7.91 MPa,在149~150 m内上升到1.44 MPa。见表5,当充填间距为2 m时,直接顶顶部垂直应力差异进一步减小,在148~148.5 m内达到5.48 MPa,在149~150 m内达到4.38 MPa。可见,随着充填间距的减小,直接顶顶部垂直应力的应力集中程度降低,应力集中位置向充填条带中心转移,空顶区上方直接顶对上覆岩层的承载力显著提高,形成了稳定的直接顶承载结构。

图6 不同充填方案时直接顶下沉量Fig.6 Immediate top subsidence with different backfill schemes

位置/m直接顶顶部垂直应力/MPa直接顶底部垂直应力/MPa充填体腰部垂直应力/MPa140.08.2188.3858.425140.58.2188.4488.476141.08.3508.5758.598141.58.3508.7668.798142.08.5409.0229.086142.58.5409.3389.484143.08.4649.70910.033143.58.46410.11910.801144.07.24310.84111.843144.57.24310.51912.667145.04.6084.9950145.54.6080.1350146.02.1270.0560146.52.127-0.0110147.00.939-0.0040147.50.939-0.0110148.00.445-0.0100148.50.445-0.0040149.00.077-0.0040149.50.077-0.0040150.00.076-0.0040

图7 不同充填方案时直接顶顶部垂直应力Fig.7 Vertical stress at the top of the immediate top with different backfill schemes

位置/m垂直应力/MPa直接顶顶部直接顶底部充填体腰部145.07.9139.0139.274145.57.9139.0569.402146.07.1909.1289.729146.57.1909.42110.296147.05.2368.82710.795147.55.2364.0930148.02.8170.0920148.52.8170.0250149.01.446-0.0170149.51.444-0.0100150.01.444-0.0110

表5 隔2 m充2 m时应力分布Table 5 stress distribution when interval 2 m backfill 2 m

4.2.3 直接顶底部垂直应力

由图8可知,全部充填时,采场中部直接顶底部(充填体顶部)垂直应力约为5.03 MPa。见表3,当充填间距为10 m时,直接顶底部垂直应力差异较大,在144 m处达到10.84 MPa,在140 m处为8.38 MPa,在146~150 m内应力小于0。说明当充填间距较大时,直接顶底部垂直应力会在充填条带边缘处形成应力集中,并在空顶区上方出现大范围破坏,不利于直接顶的长期稳定。见表4,当充填间距为5 m时,直接顶底部垂直应力差异减小,在146.5 m处达到9.42 MPa,在145 m处为9.01 MPa,在149~150 m内应力小于0。见表5,当充填间距为2 m时,直接顶底部垂直应力差异进一步减小,在148 m处达到8.60 MPa,无应力小于0区域。说明随着充填间距的减小,直接顶底部垂直应力的应力集中程度降低,应力集中位置向充填条带中心转移,空顶区上方直接顶破坏范围逐渐减小并消失,有利于直接顶的长期稳定。

图8 不同充填方案时直接顶底部垂直应力Fig.8 Vertical stress at the bottom of the immediate top with different backfill schemes

4.2.4 充填体腰部垂直应力

由图9可知,全部充填时,采场中部充填体腰部垂直应力约为5.06 MPa,与前期计算的5.09 MPa基本相同。见表3,当充填间距为10 m时,充填条带腰部垂直应力差异较大,在144.5 m处达到12.67 MPa,在140 m处为8.42 MPa。说明当充填间距较大时,充填条带边缘处应力明显大于充填体的设计强度10 MPa,易导致充填条带边缘处破坏,不利于充填条带的长期稳定。见表4,当充填间距为5 m时,充填条带腰部垂直应力差异减小,在147 m处为10.8 MPa,在145 m处为9.27 MPa。见表5,当充填间距为2 m时,充填条带腰部垂直应力趋于平缓,在148.5 m处为10.06 MPa,在148 m处为9.95 MPa。可见,随着充填间距的减小,充填体腰部垂直应力的应力集中程度降低,应力集中位置向充填条带中心转移,使最大应力基本等于充填体的设计强度,有助于充填条带的长期稳定。

图9 不同充填方案时充填条带腰部垂直应力Fig.9 Vertical stress in the waist of backfill strip with different backfill schemes

4.2.5 塑性区范围

如图10所示,当充填间距为10 m时,充填条带边缘有0.25 m的塑性区,不利于充填体的长期稳定;顶板塑性区高2 m宽9 m,底板塑性区深1 m宽6 m,顶底板隔水层发生大范围破坏,不利于达到保储水的目的。当充填间距为5 m时,充填条带无塑性区分布,有利于充填体的长期稳定;顶板塑性区高0.375 m宽4 m,底板塑性区深0.5 m宽1 m,顶底板隔水层仅在表面发生破坏,基本可以达到保储水采煤的目的。当充填间距为2 m时,充填条带无塑性区分布,有利于充填体的长期稳定;顶板塑性区高0.375 m宽1 m,直接顶隔水层仅在表面发生局部破坏,可以达到保水采煤的目的;底板塑性区消失,有利于储水措施的实施。

图10 不同充填方案时塑性区范围Fig.10 Scope of the plastic zone with different backfill schemes

综上分析可知,当充填率变化不大且充填条带宽高比不小于0.8时,随着充填间距的减小,充填条带和直接顶内的应力集中现象逐渐消失,顶底板隔水层塑性破坏范围明显减小甚至消失,形成稳定的“充填条带-直接顶”控制结构,可达到“保水-储水”采煤的目的。数值模拟结果与理论分析结果基本一致,根据“保水-储水”的实际需求,确定新阳矿区条带式结构充填的最佳充填方案为间隔2 m充填2 m。

5 结 论

(1)在结构充填开采基本思想的指导下,根据西北干旱半干旱地区保水采煤的实际需求,提出条带式结构充填“保水-储水”采煤构想,对季节性降水和地下水进行安全高效保护和存储。

(2)根据条带式结构充填覆岩移动变形特征,采用弹性地基上的有限长梁模型对条带式结构充填开采“充填条带-直接顶”结构进行了力学分析,并结合初始参数法分段解析了直接顶变形方程,提出条带式结构充填直接顶控制原则。

(3)综合理论分析和FLAC3D数值模拟对新阳矿区条带式结构充填方案进行了设计,结果表明:在保持充填率基本不变的情况下,随着充填间距的减小,直接顶自承载能力逐渐增强,可形成“充填条带-直接顶”结构控制体系,对上覆岩层的控制作用明显提升;充填间距的减小缓解了充填体和直接顶内的应力集中现象,有利于充填条带和直接顶的长期稳定;根据“保水-储水”的功能需求,得到了新阳矿区条带式结构充填的最佳充填方案为间隔2 m充填2 m。