石墨烯纳米带的制备方法研究

杨志源 张海敬 孙媛媛

摘 要:石墨烯由于具有优异的性质和广泛的应用前景而备受关注,石墨烯纳米带具有自旋极化的边界态,在自旋电子学领域具有潜在应用价值,因此,石墨烯纳米带的制备具有重要的研究意义。该文对目前关于石墨烯纳米带的制备方法进行了总结,并对这些制备方法做了对比分析。

关键词:石墨烯纳米带 制备方法 上而下 自下而上

中图分类号:O469 文献标识码:A 文章编号:1672-3791(2019)12(c)-0001-05

Abstract: Graphene attract much attentions for its excellent properties and good prospects of application. Graphene nanoribbons with spin polarized edge states, has potential applications in the spintronic devices. Thus, the preparation of graphene nanoribbons is significance. In this paper, the preparation methods of graphene nanoribbons are summarized and disscussed.

Key Words: Graphene nanoribbons; Preparation methods; Top-down; Bottom-up

石墨烯,一種碳原子以sp2杂化轨道组成的六角形蜂巢结构的二维碳纳米材料,具有优良的光学、电学和力学特性,在材料学、能源和生物医学等方面具有广泛的应用前景[1,2]。

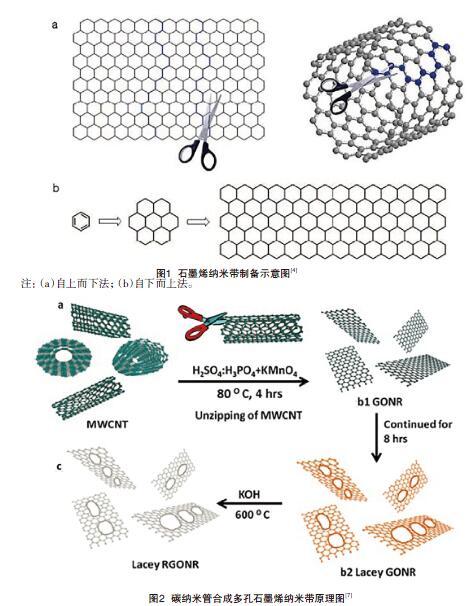

石墨烯纳米带为宽度小于100nm的一维石墨烯,在边界限域效应下成为半导体[3]。锯齿型的石墨烯纳米带具有自旋极化的边界态,在自旋电子学领域具有潜在的应用价值而备受关注。由此可见,石墨烯纳米带的制备及其磁性研究具有重要的意义。石墨烯纳米带的制备方法可分为两大类,分别为自上而下法和自下而上法,如图1所示。自上而下法,通常以碳纳米管或石墨烯为原材料制备获得石墨烯纳米带。自下而上法,以含有碳元素的气体或有机物为原材料生长获得石墨烯纳米带。该文分别从这两个角度,对目前石墨烯纳米带的制备方法进行总结与对比分析。

1 自上而下法制备石墨烯纳米带

1.1 氧化切割法

2009年,Kosynkin等人提出采用H2SO4与KMnO4的混合液氧化切割多壁碳纳米管,可制备获得氧化石墨烯纳米带,该种方法获得的石墨烯纳米带在边缘和表面键和了大量的氧官能团[5]。采用该方法裂解单壁碳纳米管制备单层石墨烯纳米带的研究发现,石墨烯纳米带与碳管缠绕在一起很难分离。2010年,Higginbotham等人对氧化切割法的实验条件进行了详细的研究,通过对酸的浓度、反应时间与温度等条件的调控来改变碳纳米管的剪开程度,阐明了氧化剂、反应时间与温度对多壁碳纳米管剪开程度的影响[6]。基于以上研究,2015年Sahu等人通过调控氧化切割的反应时间制备获得,含有孔洞直径约为30~50nm的多孔氧化石墨烯纳米带(见图2)[7]。采用氧化切割法制备石墨烯纳米带,具有过程简单、成本低廉、获得石墨烯纳米带尺寸相对均匀等优点。由于在氧化切割过程中在其表面和边界键和了大量的氧官能团,在去氧过程中又会引入一些缺陷,导致其性能变差,在应用上受到一定限制。

1.2 高温高压蒸汽裂解法

高温蒸汽裂解碳纳米管制备石墨烯纳米带的实验方法,是基于1985年Yang等人提出的固态碳基可以与热蒸汽反应生成气态燃料,即C+H2O=C(O)+H2[8]。2011年,Han等人提出采用高温高压水蒸气可在氧化石墨烯中刻蚀产生孔洞,制备获得多孔氧化石墨烯[9]。2013年,Zhuang等人以碳纳米管为原料采用高温高压水蒸气裂解多壁碳纳米管,制备获得石墨烯纳米带,如图3所示[10]。在高温高压状态下,碳纳米管中的碳原子与水蒸气反应生成一氧化碳,从而达到裂解碳管获得石墨烯纳米带的目的。2018年Hu等人提出,采用水与低浓度硫酸的混合高压蒸汽裂解碳纳米管,可获得溶解性更好、更加平展的石墨烯纳米带[11]。采用高温高压蒸气裂解碳管制备的石墨烯纳米带,相对于氧化切割法含有的氧官能团和缺陷相对较少,并且该方法具有工艺简单、环保、高效等优点。

1.3 金属纳米颗粒催化法

金属纳米颗粒催化法,利用磁控溅射或化学沉积将金属纳米颗粒分散到石墨烯或碳纳米管的表面,在纳米颗粒(Fe、Co、Ni等)的催化作用下,气体与碳纳米管中的碳原子反应,将碳纳米管裂解产生石墨烯纳米带[12]。2008年,Datta等人用热激发的Fe纳米颗粒为催化剂,使得石墨烯中的碳原子与氢气反应生成甲烷气体,可获得长达微米级的边界[13]。2009年,Campos等人提出用热激发的Ni纳米颗粒的催化作用下,石墨烯中的碳与氢的反应生成甲烷气体,如图4所示,可制备获得边界多沿锯齿型、宽度小于10nm的石墨烯纳米带[14]。2009年,Sch?ffel等人以钴纳米颗粒为催化剂,多层石墨烯中的碳原子与氢气反应,获得边界沿扶手椅型的石墨烯纳米带[15]。金属纳米颗粒催化法制备石墨烯纳米带,由于不需要任何氧化剂制备获得石墨烯纳米带缺陷相对较少。然而,由于金属纳米颗粒的运动具有无规则性,导致产生的纳米带宽度不均匀。

1.4 等离子体刻蚀法

2009年,Bai等人提出以硅纳米线作为石墨烯的物理防护掩膜,采用氧气等离子体刻蚀,可制备获得宽度在10nm以下的石墨烯纳米带[16]。通过调控纳米线的直径和蚀刻条件,可以很好地控制产生石墨烯纳米带的宽度。2009年,Jiao等人用Ar气等离子体刻蚀刻蚀沉积在硅底衬上并以聚甲基丙烯酸甲酯(PMMA)为掩膜的碳纳米管,得到边缘光滑的石墨烯纳米带,如图5所示[17]。PMMA具有相对较低的粘稠度和良好的湿润性能使其在多壁碳纳米管表面形成保护层,使碳纳米管快速的纵向分裂,可通过改变碳纳米管来调控石墨烯纳米带的层数和宽度。2010年,Xie等人提出采用氢气等离子体在300℃下刻蚀石墨烯纳米带,可获得宽度低于5nm、边界键和氢键的石墨烯纳米带[18]。

采用等離子体刻蚀法制备石墨烯纳米带,多以石墨烯或碳纳米管为原材料,在模板的保护下进行等离体子刻蚀。该方法制备石墨烯纳米带,实验方法相对简单、产量较高,然而其边界同样含有缺陷。

2 自下而上法制备石墨烯纳米带

2.1 化学气相沉积法

化学气相沉积法,利用气态的先驱反应物,通过化学反应使得气态前驱体中的某些成分分解在基体上形成薄膜。采用化学气相沉积法可高产量制备石墨烯纳米带。 2008年,Campos等人以乙醇溶解FeCp2与C4H4S的混合物作为前驱体,采用化学气相沉积法制备获得高结晶的石墨烯带[19]。2009年,Wei等人首先在硅衬底上生长获得硫化锌纳米带,然后以甲烷为碳源在硫化锌纳米带上制备获得石墨烯纳米带[20]。2011年,Pan等人提出一种基于化学气相沉积的褶皱工程法,来制备取向相对较好的石墨烯纳米带(图6)[21]。首先,以具有纳米褶皱的铜箔为沉底,采用化学气相沉积法以甲烷为碳源制备获得石墨烯。然后,将褶皱石墨烯转移到SiO2/Si的衬底上,采用等离子体刻蚀去除部分石墨烯,获得石墨烯纳米带。该方法制备获得的石墨烯纳米带多数宽度在10nm以下,其宽度、长度一致性较好,具有带隙。

化学气相沉积法能够实现石墨烯纳米带的大批量生产,通过调控沉积时间和碳源能够制得不同层数的石墨烯纳米带。该方法制备获得的石墨烯纳米带多具有开放性边缘,适合研究石墨烯纳米带的电子性质。

2.2 有机合成法

有机合成法制备的石墨烯纳米带,具有很好的边界取向、其长度和带宽一致性较好。2010年Cai等人提出,以10,10-dibromo-9,9-bianthryl为前驱体,在Au沉底上生长获得沿扶手椅边界、两边界之间含有7个碳原子的石墨烯纳米带(见图7);采用tetraphenyl-triphenylene 为前驱体,可制备获得V型的石墨烯纳米带[22]。2011年,Dossel等人以聚苯乙烯为前驱体通过利用FeCl3进行氧化脱氢环化反应,合成结构完美的石墨烯纳米带[4]。该方法制备的石墨烯纳米带长度可达40nm且溶解性好,易于进行制备电子器件的实际应用。2016年,Nguyen等人同样采用脱氢环化反应,以10,10′-dibromo-9,9′-bisanthracene为前驱体在Au沉底上合成了边界沿扶手型、部分边界掺S的石墨烯纳米带[23]。2016年Yang等人报道了以2,6-dialkynyl-p-phenylene为前驱体,制备获得溶解性好、带宽仅为0.5nm的窄石墨烯纳米带[24]。

有机合成法制备获得的石墨烯纳米带,多具有很好的取向性,能够精确控制纳米带的带宽。然而,有机合成法不可避免地存在着产量低、制作过程复杂的问题,因此,尽管有机合成法获得的石墨烯纳米带性能优良,但由于产量较低难以投入实际应用。

3 结语

该文对石墨烯纳米带的制备方法进行了总结与对比分析。石墨烯纳米带的制备方法大致分为两大类,分别为自上而下法和自下而上法。自上而下法,通常以石墨烯或碳纳米管为原材料,通过氧化切割、高压蒸汽裂解、金属催化、等离子刻蚀等方法制备获得石墨烯纳米带。自下而上法,以含有碳元素的气体或有机物为原材料制备获得石墨烯纳米带,化学气相沉积法、有机合成法等。自上而下法制备的石墨烯纳米带,产量相对较高,然而通常含有很多缺陷,导致性能不好、限制了其在自旋电子学中的实际应用。自下而上法制备石墨烯纳米带,通常能够精确控制石墨烯纳米带的边界、宽度及长度,然而通常实验方法比较复杂、制备成本较高、且产量较低,难以投入实际应用。综上可见,石墨烯纳米带制备对于其在自旋电子学中的应用具有重要意义,高产量制备边界、宽度及长度可控的石墨烯纳米带还有待于深入研究。

参考文献

[1] A.K.Geim.Graphene:status and prospects[J].science,2009(324):1530-1534.

[2] L.Fu,K.Zhang,W.Zhang,et al.Synthesis and intrinsic magnetism of bilayer graphene nanoribbons[J].Carbon,2019(143):1-7.

[3] Y.-W.Son,M.L.Cohen and S.G.Louie.Half-metallic graphene nanoribbons[J].Nature,2006(444):347.

[4] L.Dossel,L.Gherghel,X.Feng,et al.Graphene nanoribbons by chemists: nanometer-sized, soluble, and defect-free[J].Angewandte Chemie(International ed.in English,2011,50(11):2540-2543.

[5] D.V.Kosynkin,A.L. Higginbotham,A.Sinitskii,et al. Longitudinal unzipping of carbon nanotubes to form graphene nanoribbons[J].Nature,2009(458):872-876.

[6] A.L.Higginbotham,D.V.Kosynkin,A. Sinitskii,et al.Lower-defect graphene oxide nanoribbons from multiwalled carbon nanotubes[J].ACS nano,2010(4):2059-2069.

[7] V.Sahu,S.Shekhar,R.K.Sharma,et al.Ultrahigh performance supercapacitor from lacey reduced graphene oxide nanoribbons[J].ACS Applied Materials &Interfaces,2015(7):3110-6.

[8] R.Yang,K.Yang.Kinetics and mechanisms of the carbon-steam reaction on the monolayer and multilayer edges of graphite[J].Carbon,1985(23):537-547.

[9] T.H.Han,Y.K.Huang,A.T. Tan,et al. Steam etched porous graphene oxide network for chemical sensing[J].Journal of the America Chemical Society,2011(133):15264-15267.

[10] N. Zhuang,C.Liu,L.Jia,et al.Clean unzipping by steam etching to synthesize graphene nanoribbons[J].Nanotechnology,2013(24):325604.

[11] X.Hu,Y.Hu,J.Huang,et al.One-step oxidation preparation of unfolded and good soluble graphene nanoribbons by longitudinal unzipping of carbon nanotubes[J].Nanotechnology,2018(29):145705.

[12] M. Batzill.The surface science of graphene:Metal interfaces,CVD synthesis,nanoribbons,chemical modifications,and defects[J].Surface.Scienc Reports,2012(67):83-115.

[13] S.S.Datta,D.R.Strachan,S.M.Khamis,et al.Crystallographic etching of few-layer graphene[J].Nano letters,2008,8(7):1912-1915.

[14] L.C.Campos,V.R. Manfrinato,J.D.Sanchez-Yamagishi,et al.Anisotropic etching and nanoribbon formation in single-layer graphene[J].Nano letters,2009,9(7):2600-2604.

[15] F.Sch?ffel,J.H.Warner,A. Bachmatiuk,et al. On the catalytic hydrogenation of graphite for graphene nanoribbon fabrication[J].Phys.Status Solidi B,2009(246):2540-2544.

[16] J.Bai,X.Duan and Y.Huang. Rational fabrication of graphene nanoribbons using a nanowire etch mask[J].Nano letters.2009,9(5):2083-2087.

[17] L.Jiao,L.Zhang,X.Wang,et al.Narrow graphene nanoribbons from carbon nanotubes[J].Nature,2009(458):877-880.

[18] L.Xie,L.Jiao and H.Dai.Selective etching of graphene edges by hydrogen plasma[J].Journal of the American Chemical Society,2010(132):14751-14753.

[19] J. Campos-Delgado,J.M. Romo-Herrera,X. Jia,et al. Bulk production of a new form of sp2 carbon: crystalline graphene nanoribbons[J].Nano letters,2008(8):2773-2778.

[20] D.Wei,Y. Liu,H. Zhang,et al. Scalable synthesis of few-layer graphene ribbons with controlled morphologies by a template method and their applications in nanoelectromechanical switches[J].The Journal of the American Chemical Society,2009(131):11147-11154.

[21] Z. Pan,N.Liu,L.Fu,et al.Wrinkle engineering:a new approach to massive graphene nanoribbon arrays[J].Journal of the American Chemical Society,2011(133):17578-17581.

[22] J.Cai,P.Ruffieux,R.Jaafar,et al.Atomically precise bottom-up fabrication of graphene nanoribbons[J].Nature,2010(466):470-473.

[23] G.D. Nguyen,F.M. Toma,T. Cao,et al.Bottom-up synthesis of N=13 sulfur-doped graphene nanoribbons[J].The Journal of Physical.Chemistry C,2016,120(5):2684-2687.

[24] W.Yang,A.Lucotti,M.Tommasini,et al.Bottom-up synthesis of soluble and narrow graphene nanoribbons using alkyne benzannulations[J].Journal of the American Chemical Society,2016(138):9137-9144.