基于丝网印刷技术的微流控芯片研究进展

柴东平 范一强 张亚军

概论

微流控技术已经在生物学、微生物学、分析化学、药物开发和化学合成等领域中得到了越来越多的应用,并且微流控芯片也逐渐成为目前各类商业化的生物传感器和生物分析仪器中的重要组成部分。微流控芯片为许多领域提供了快速分析检测工具,如DNA测序、高通量药物筛选、食品和环境检测等,并且在体外诊断等医疗领域也发挥了重要作用。与传统实验室检测仪器设备相比,微流控芯片有许多优点,如自动化、体积小、处理能力强、分析时间少、高精确度、高可靠性等。

从目前微流控芯片的发展看,微流控芯片的加工方法主要包括光刻法[1]、激光烧蚀法[2]、热压印法[3]、蜡打印法[4]等。光刻法是借助光刻胶将掩膜版上的图形转印到基体上的技术,这种方法需要有机溶剂、光刻胶、旋涂机、紫外曝光机、光刻设备等贵重仪器,不利于低成本微流控芯片的制作;激光烧蚀法是利用激光的热作用在聚合物材料表面烧蚀微结构,微结构的加工精度高度依赖激光设备的扫描精度,此方法对技术设备要求较高;热压印法是利用加热加压将微结构转印到聚合物基体上,由于温度、压力、时间等工艺参数不易控制,可重复性和转印精度较低。上述的微流控芯片加工方法对设备要求较高,且加工过程繁琐。将丝网印刷技术应用于微流控芯片的加工,为微流控芯片的加工制备提供了一个新的思路和解决方案,不仅提高微流控芯片加工效率,而且显著降低成本,具有较为广阔的应用前景。

丝网印刷是利用丝网印版图文部分网孔透油墨,非图文部分网孔不透墨的基本原理进行印刷。丝网印刷技术已经在服装、电路、传感器等方面显出显著优势[5]。丝网印刷技术具有操作简单、成本低、大规模生产等优点,与微流控技术相结合,可以用于制备微结构或者微电极,其加工精度和可重复性能够基本满足微流控芯片的制备需求。

本文针对目前丝网印刷与微流控技术的结合应用发展情况,首先回顾了目前丝网印刷用于制备基于PDMS、蜡等材料微流控芯片的最近技术进展,随后讨论了利用丝网印刷技术制备微流控芯片中微电极的研究进展,最后探讨了未来丝网印刷与微流控技术的结合应用发展方向。

微流道物理结构的丝网印刷方法

微流道的物理结构是微流控芯片的重要组成部分,微流道构成了微流控芯片中流体运动的通路,加工微流道时所使用的材料对微流控芯片的性能有重大影响,可以用于丝网印刷加工微流道的典型材料有聚二甲基硅氧烷(PDMS)和蜡等。

1.1 PDMS

PDMS具有很高的化学/机械稳定性、生物兼容性、热稳定性、透明性、可拉伸性等特性,且PDMS无毒、成本低廉,它是目前微流控芯片加工中所使用的典型材料之一。

图1 (a)丝网印刷工艺原理 (b)使用焊锡材料制作微流控装置的丝网印刷、软光刻流程图Fig.1 (a) Principle of screen printing process. (b) Flow diagram of screen printing and soft lithography for the fabrication

通过丝网印刷技术,可以将PDMS材料直接印刷在材料基体上,省去了常规PDMS微流控芯片加工中的微模具加工和倒模环节,显著提高了效率。Shuangguan等人,通过丝网印刷技术,将PDMS涂刷在纸张的表面,通过PDMS定义了亲水性纸上表面的流道结构。它与用软光刻技术制成的带有微通道的PDMS层一起组成微流控芯片。升高温度,可以获得更快的固化速度和更好分辨率的PDMS微流控芯片。通过对固化温度、印刷时间和预固化时间进行调优,可以很好地控制PDMS在纸张的渗透深度[6]。

在提高PDMS丝网印刷微流道的深宽比上,Yue等人使用一种焊锡材料与丝网印刷技术相结合的方法来加工微流控芯片,显著提升了微通道的深宽比和通道内的表面质量。如图1所示,他们先将玻璃放在丝网印刷的平台上,并将丝网框平行地放在玻璃基体上;接下来将焊锡布满丝网,用刮板将焊锡均匀地通过网孔挤压在玻璃基体上;之后,将丝网印刷的焊锡在80℃下预热20分钟,并冷却到室温;然后,将光刻后、除了气泡的PDMS预聚合物浇注到烘干后的带有焊锡的玻璃基体上,将其在65℃下烘干2小时,并将其与玻璃基体分离;最后将两块固化后的PDMS在氧等离子体中表面处理5分钟,键合封装制成微流控芯片。这种方法不需要专门的微加工设备,且微流道的高度是可以控制的[7]。

1.2 蜡

蜡具有良好的生物兼容性、塑性、易融化、易生物降解等优点,且蜡无毒、成本低,它是微流控芯片中定义亲疏水性堡垒的典型材料。Dungchai等人开发了一种低成本、简单和快速的制造方法,他们首先使用激光打印机将微结构打印在透明胶片上,并制作丝网网布;之后,将固体蜡摩擦转印到纸上;接下来,将带有图案的纸放在100℃的加热台上,60秒后,蜡渗透进入纸基内形成疏水屏障;自然冷却后即完成了纸基微流控芯片的加工。将丝网框放在带有纸巾纸的加热台上,加热60秒后可以去除残留的蜡,实现重复利用[8]。

Liu等人介绍了一种简单、廉价、快速、低能耗和高通量的基于织物的微流控芯片的制备方法,他们的加工方法与前述的方法基本相同。使用蜡将定义好的图案通过丝网框转印到织物表面,经过几秒的加热后,蜡融化在织物纤维中,冷却至室温后制备出微流控芯片。在他们的研究中,测得最佳熔化时间大约为5s,熔化温度75℃,最佳的丝网框目数是300目[9]。

微电极的丝网印刷方法

利用丝网印刷电极,已经在集成电路领域得到了较为广泛的应用[10]。在微流控领域,电极是微流控芯片中各类传感器的重要组成部分。相比传统电极制造技术,如金属沉积、光刻、电化学腐蚀等,利用丝网印刷电极具有设备小型化、多功能性、低成本等优点,此外,丝网印刷电极无需使用洁净室即可完成电极制备过程。从制造时间、成本和生产能力等方面来看,丝网印刷是一种有效的方法,同时,它对基体的选择性低,可以在各类聚合物或无机材料表面印刷不同类型的导电材料。

2.1 Ag电极

Ag/ AgCl电极由于高稳定和准确的电化学特性和低成本、易于处理、易于制造等特点,可以小型化集成在微流控芯片上。此外,这种电极制造方法成本低,且适用于大规模生产[11]。

Wee等人开发了一种基于丝网印刷技术的电极加工方法,利用激光切割PET膜形成所需图案替代了丝网。他们首先利用激光切割PET薄膜,使PET薄膜形成所需印刷的图案;之后,将导电银墨水倾倒在PET薄膜表面,用刮板刮匀导电银油墨,使其在PMMA基体表面形成所需的电极图案,之后在120℃下固化30分钟;最后,用120µm厚的双面胶带将20mm2的带有中间微流道的PMMA平板与前面制作的带有银电极的PMMA基体结合形成DEP微流控芯片[12]。Johiru等人报道了一种利用丝网框,在聚乙烯基薄膜表面印刷混合电极的微流控芯片[13]。

2.2 含碳导电油墨

图2 利用丝网印刷技术加工含碳导电油墨电极的过程Fig.2 Process of carbon conductive ink electrode by screen printing

电极材料的性能对数字微流控芯片有重要影响,数字微流控芯片(DMF)是一种基于介电润湿(EWOD)现象的新型液滴处理技术,DMF装置有开放式DMF(单板)和封闭DMF(两板)两种配置,典型的DMF装置有四个主要部分:基体、电极、介电层和疏水层。传统上以玻璃或硅为基体,利用MEMS使金属层沉积在基体上作为电极,这种技术所使用的设备极其昂贵,而Yafia等人介绍了一种利用丝网印刷电极的数字微流控芯片制造方法。如图2所示,他们首先将感光胶均匀地涂刷在网布上,使感光乳剂完全覆盖网布,之后进行紫外曝光;接下来,用丝网水溶解去除未曝光的图案;然后,用橡胶刷挤压油墨通过网孔印刷在所要产生图案的基体上;最后,将封口薄膜铺在电极上作为介质层,喷洒一层Rain-X作为疏水层,完成数字微流控芯片的加工[14]。Monkkonen等人则利用含碳导电油墨制造电极,并将其印刷在聚酰亚胺薄膜表面来制备一种廉价的数字微流控芯片[15]。

2.3 导电碳浆

由于碳电极具有稳定的电化学性、良好的生物相容性和力学性能等优点,是用于丝网印刷微流控芯片中电极的较为理想的材料。

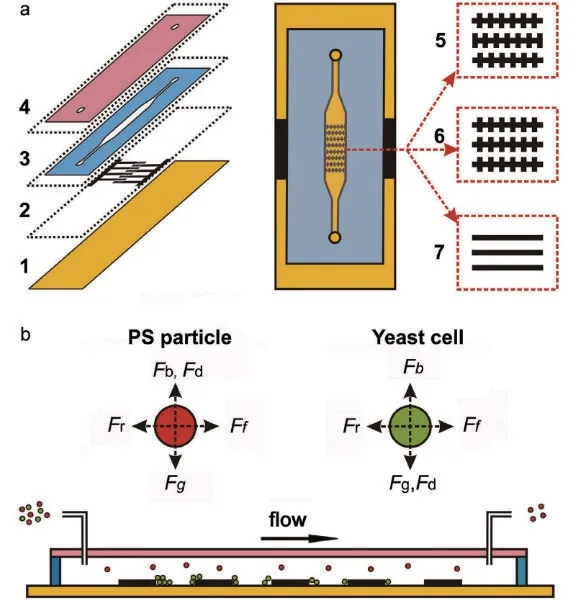

Zhu等人介绍了一种通过丝网印刷技术制造微流控AC-DEP芯片的方法。图3显示了微流体AC-DEP芯片的丝网印刷工艺,电极和通道是由逐层的丝网印刷工艺制成的。首先,将导电碳浆印刷在清洁玻璃表面来形成互相交叉碳电极,并将其在130℃固化10分钟,碳电极的厚度为10~15µm;之后,印刷UV固化介质,形成微流体通道;然后,将一层具有出入端口的PDMS在氧等离子体中处理,并将其键合在印刷介质层的顶部;最后,将整个装置在80℃下加热1小时,完成微流控芯片的制备过程[16]。另外,他们还通过丝网印刷技术,研制了一种简单、低成本、高通量的连续流微流控芯片[17]。

2.4 石墨烯

石墨烯是一种新型的二维碳纳米材料,由于其优异的导电性、电催化活性、电化学灵敏度,是电极材料较为理想的选择。此外,石墨电极在微流控芯片中具有良好的稳定性和良好的重复性检测能力。C.Karuwan等人提出了一种新的微流控芯片制造方法,通过丝网印刷技术印刷基于石墨烯的电化学电极。如图3所示,他们先将石墨烯导电油墨通过丝网框印刷在玻璃基体上,形成工作电极,并将其在60℃下烘烤1小时;然后将Ag/AgCl糊状物在玻璃基体表面再次印刷参考电极,并进行相同的烘烤步骤;最后,将制备的PDMS和玻璃芯片在氧等离子体中处理30秒后键合,制成PDMS微流控芯片。如图4所示,分别利用丝网印刷技术加工了微流控芯片中的工作电极、计数电极和参考电极[18]。

图3 利用丝网印刷技术制造微流控AC-DEP芯片的加工过程Fig.3 The process of making AC-DEP microfluidic chip by screen printing technology

图4 基于丝网印刷石墨烯电化学电极的微流控芯片的试验装置Fig.4 A test device for a microfluidic chip based on a screen printed graphene electrochemical electrode

结论与展望

微流控芯片在生命科学、医学等领域得到了非常广泛的应用,然而尚缺乏高效率、低成本的批量化加工技术,丝网印刷与微流控技术相结合,为微流控芯片的批量化生产提供了新的技术路径。采用丝网印刷技术加工微流控芯片的微流道与电极结构,不仅成本低廉,而且加工步骤少、可重复性高。但是,丝网印刷技术与微流控技术的结合应用还处在初级阶段,未来可以从以下几方面取得突破:

(1)基于丝网印刷的环保、低成本的纸基微流控芯片。对于微流控芯片的基体材料而言,纸基比传统的玻璃和聚合物材料在成本和液滴驱动方式上具有有显著优势,基于纸张的微流控芯片甚至可以被称为“零成本诊断设备”[19]。此外,基于纸张的基体加工性能好,可以很容易地穿孔、切割、折叠制成所需的微流控芯片,实现复杂的流体操控功能。因此,探索和研究适用于丝网印刷微流控芯片的纸基材料和相关加工方法具有显著意义和广泛的应用前景。

(2)探索新型电极材料的丝网印刷方法。因为不同的电极材料具有不同的介电常数和化学性质,所以探索出应用于不同场所的电极/复合电极材料的丝网印刷方法并将其结合在微流控芯片技术中,可以显著提高微流控芯片的检测灵敏度和缩短检测时间。

(3)提高丝网印刷电极的分辨率。微流控芯片中电极结构的加工精度对芯片性能有显著影响,例如,数字微流控芯片中,电极之间的距离越小,越有利于实现液滴的操控。因此,探索电极材料的高精度丝网印刷方法对于其与微流控芯片的结合应用具有重要意义。