超声电火花小孔加工中系统谐振频率的研究

倪 皓, 宫 虎, 董颖怀

(1 天津大学 精密仪器与光电子工程学院,天津 300072; 2 天津城建大学 理学院,天津 300384; 3 天津科技大学 机械工程学院,天津 300222)

超声辅助电火花加工(ultrasonic aided electrical discharge machining, UEDM)是指在电极和工件间增加超声振动的电火花加工。已有研究表明:电极和工件间的高频振动能够有效地加速工作液的循环,使放电间隙内产生较大的压力变化,进而从弧坑中去除更多熔化的金属,提高了放电效率;同时电极和工件间隙距离的高频变化,使得两极间放电介质充分消电离,提高了加工过程的稳定性[1-3]。

在超声辅助电火花加工中,超声振动主要采用两种形式:工件振动和电极振动[4-5]。工件振动适用于体积较小,结构简单的工件的加工。对于大型的工件或结构复杂的工件,采用工件振动的方式具有明显的局限性,而采用电极振动的形式可以有效地解决此问题。但是,在我们自行开发的超声辅助电火花加工设备进行深小孔加工实验中发现,电极损耗导致电极长度减少,电极端部的振幅将逐渐减小甚至消失。而为保持电极的有效振动,需要在电极损耗后重新调节超声电源的输出频率以使得系统再次处于谐振状态。这就需要明确电极尺寸改变对系统谐振频率的影响。

范国良等[6]在超声钻孔加工研究中发现了局部共振现象:当使用细长工具杆时,工具独立于换能器和变幅杆组成的驱动系统,呈现出一端固定、一端自由的细杆振动模型。基于此现象,可由工具长度简单计算出系统谐振频率,为谐振频率的确定提供了一种便捷的方法。但在超声钻削加工中,即便存在工具的磨损,其长度也不会出现大幅的变化。因此,计算出的系统谐振频率是较为准确而稳定的。但是在电火花加工中,电极长度变化范围大。当电极长度损耗至很短,不再满足“细长杆”的这一假定条件时,仅仅根据电极长度计算出的系统谐振频率可能将不再准确。因此,在超声辅助电火花深小孔加工中,有必要研究细电极长度变化对系统谐振频率的影响规律。而目前有关局部共振现象的研究,多为这一现象的机理研究[7-11],缺少工具长度变化对谐振频率影响规律的研究。为此,本文对所开发的复合加工设备的核心系统——超声振动系统的谐振频率特性进行了研究,旨在得到电极尺寸的改变对系统谐振频率的影响。

1 超声辅助电火花深小孔加工系统

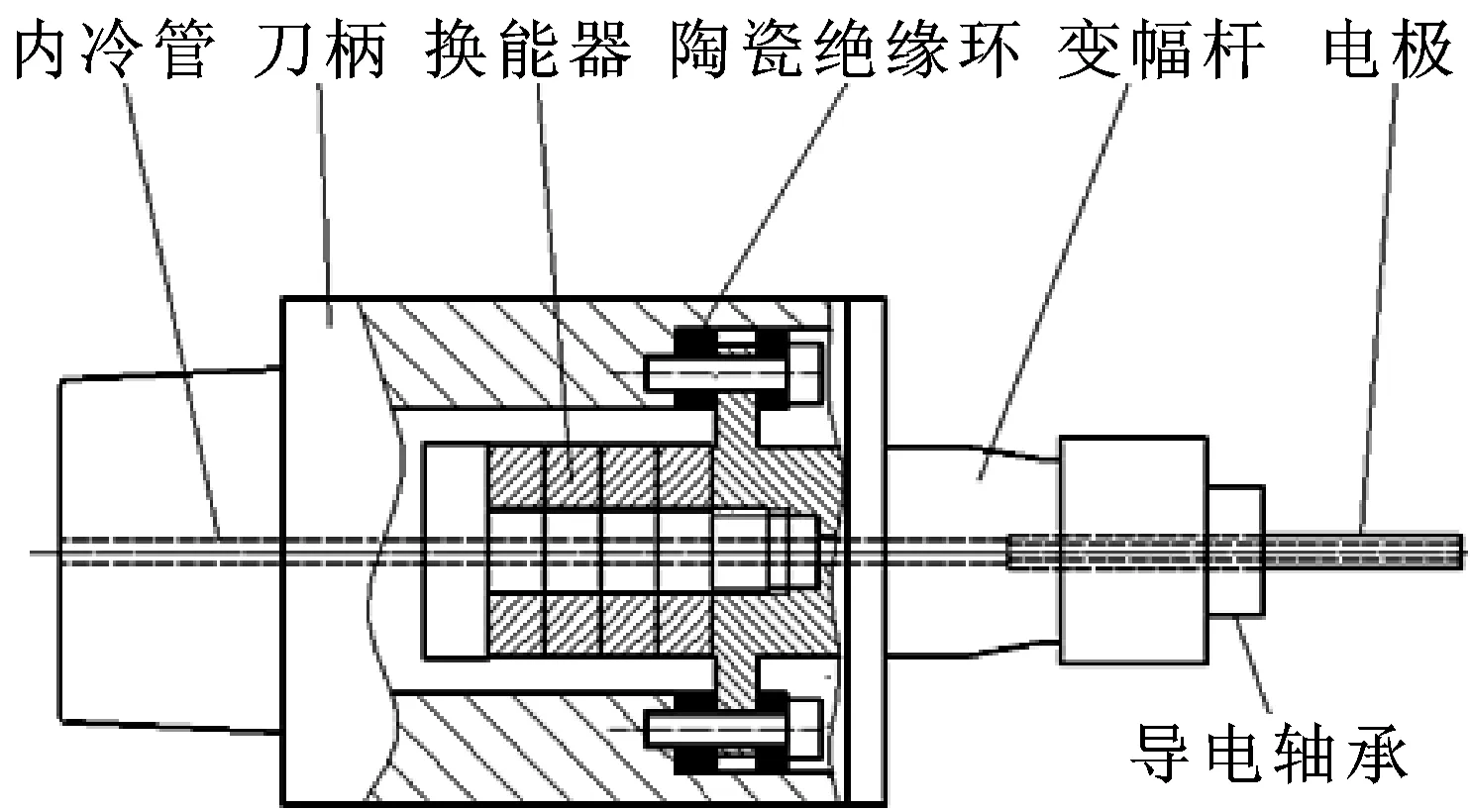

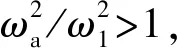

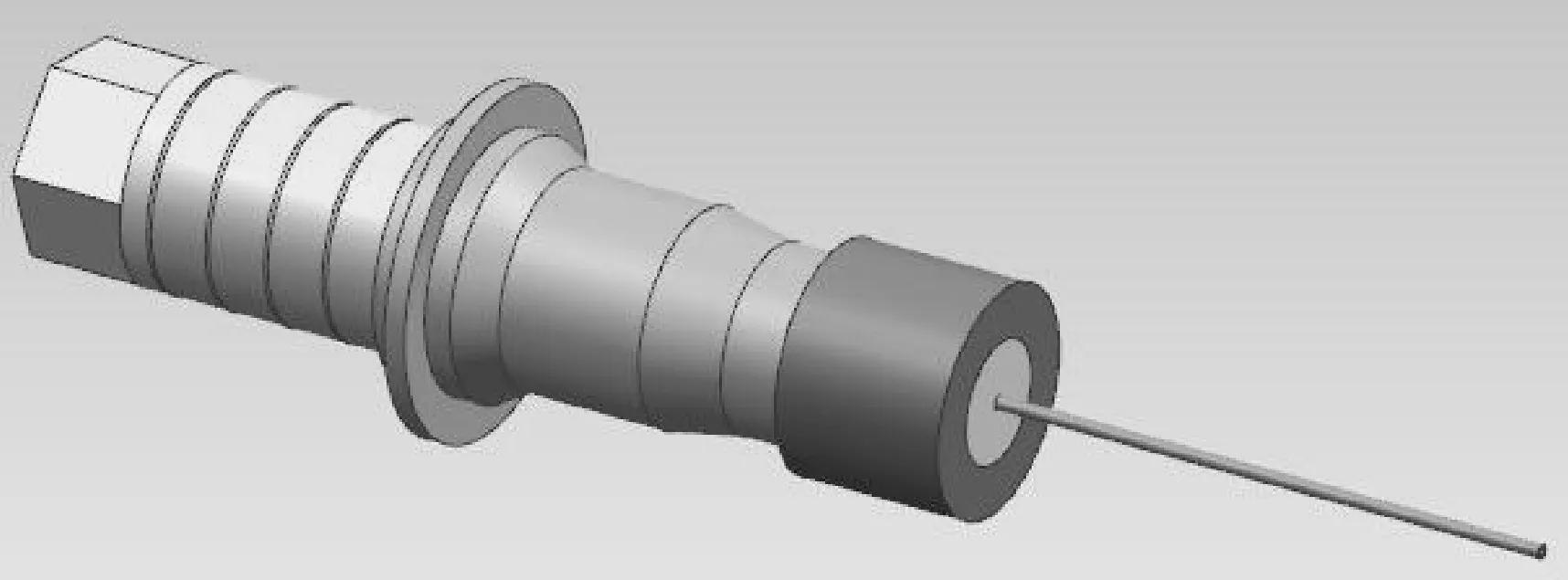

超声辅助电火花深小孔加工系统的整体结构如图1所示,系统包含:电极旋转、电极中心内出水和电极超声振动3种功能[12]。在超声信号的传输中采用了非接触传输方式。设备中的超声振动系统被安装在一刀柄结构内部,电极通过筒夹结构与振动系统连接,如图2所示。

图1 超声辅助电火花深小孔加工系统Fig.1 UEDM system

图2 超声振动系统结构示意图Fig.2 Structure of ultrasonic vibration system

利用如上系统进行了深小孔加工实验,加工示意图如图3所示。在实验中发现,由于加工过程中电极损耗快,在加工一段时间后电极端部不再振动。测量后发现系统谐振频率发生改变,导致振动系统不再处于谐振状态,需要根据测量出的谐振频率重新调整超声电源的输出频率来恢复电极端部的振幅。

图3 加工示意图Fig.3 Experimental set-up

振动系统被封闭在刀柄内部,同时由于使用了非接触传输结构,导致无法在加工过程中实时、准确地测量系统的谐振频率,难以进行相应的频率补偿。为解决此问题,我们在建立振动系统力学模型的基础上,通过解析方法,直接给出电极长度和系统谐振频率的关系。

2 振动系统频率特性

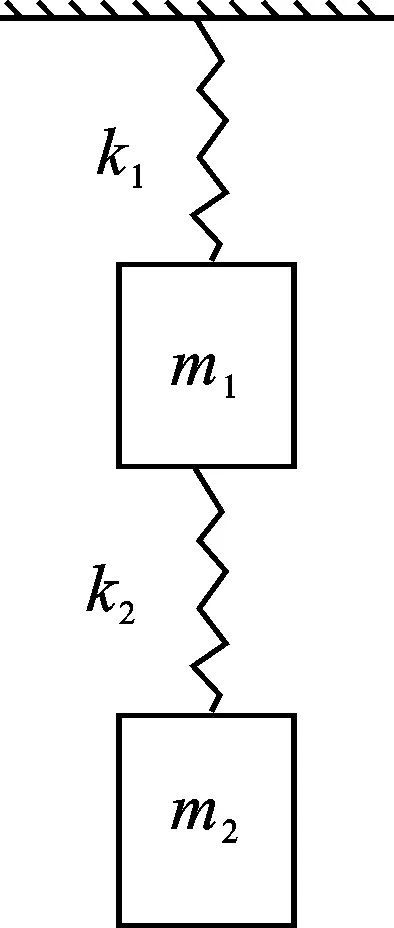

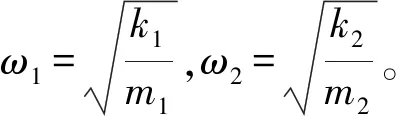

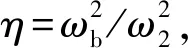

对振动系统进行建模,将其简化为一个具有双自由度的集总系统的力学模型[13],若忽略阻尼,则模型如图4所示。其中,换能器和变幅杆组成的驱动系统等效为质量块m1,对应的等效刚度为k1;电极等效为质量块m2,对应的等效刚度为k2。

图4 振动系统的力学模型Fig.4 Mechanical model of vibration system

该力学模型的数学表达式为

(1)

(2)

(3)

(4)

(5)

(6)

将η的表达式带入式(5)中,可得到驱动系统与电极的振幅比为

A1/A2=1-η。

(7)

其中,η表示系统谐振角频率ωb和电极自身谐振角频率ω2的接近程度。当η=1时,两者的谐振频率相同,同时由式(7)可知,此时两者的振幅比A1/A2等于0,说明代表驱动系统的等效质量块m1的振动被抑制,即变幅杆下端振幅相比于电极端部振幅非常小。此时系统中只有等效质量块m2所代表的电极在振动,电极下端振幅大,而另一端与换能器连接处振幅小,类似于一端固定、另一端自由的细长杆的振动模型,这正是局部共振的振动特点。因此,η的值越接近1,表示越容易发生局部共振。当η>1时,A1/A2<0,表明此时驱动系统和电极的振动方向相反,即电极两端振动方向不同;而当η<1时,A1/A2>0,表明此时两者的振动方向相同,即电极两端振动方向相同。

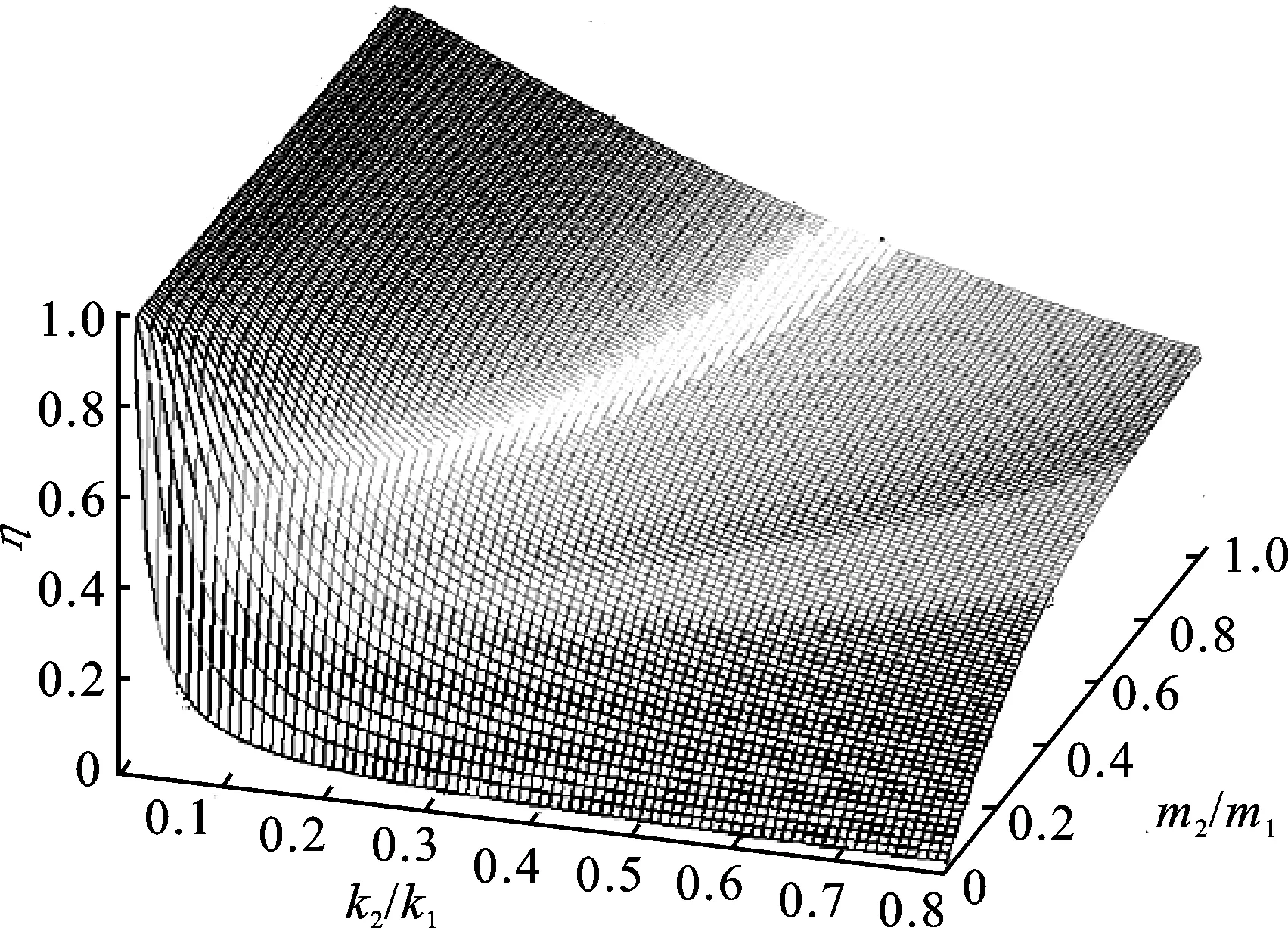

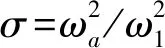

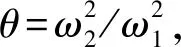

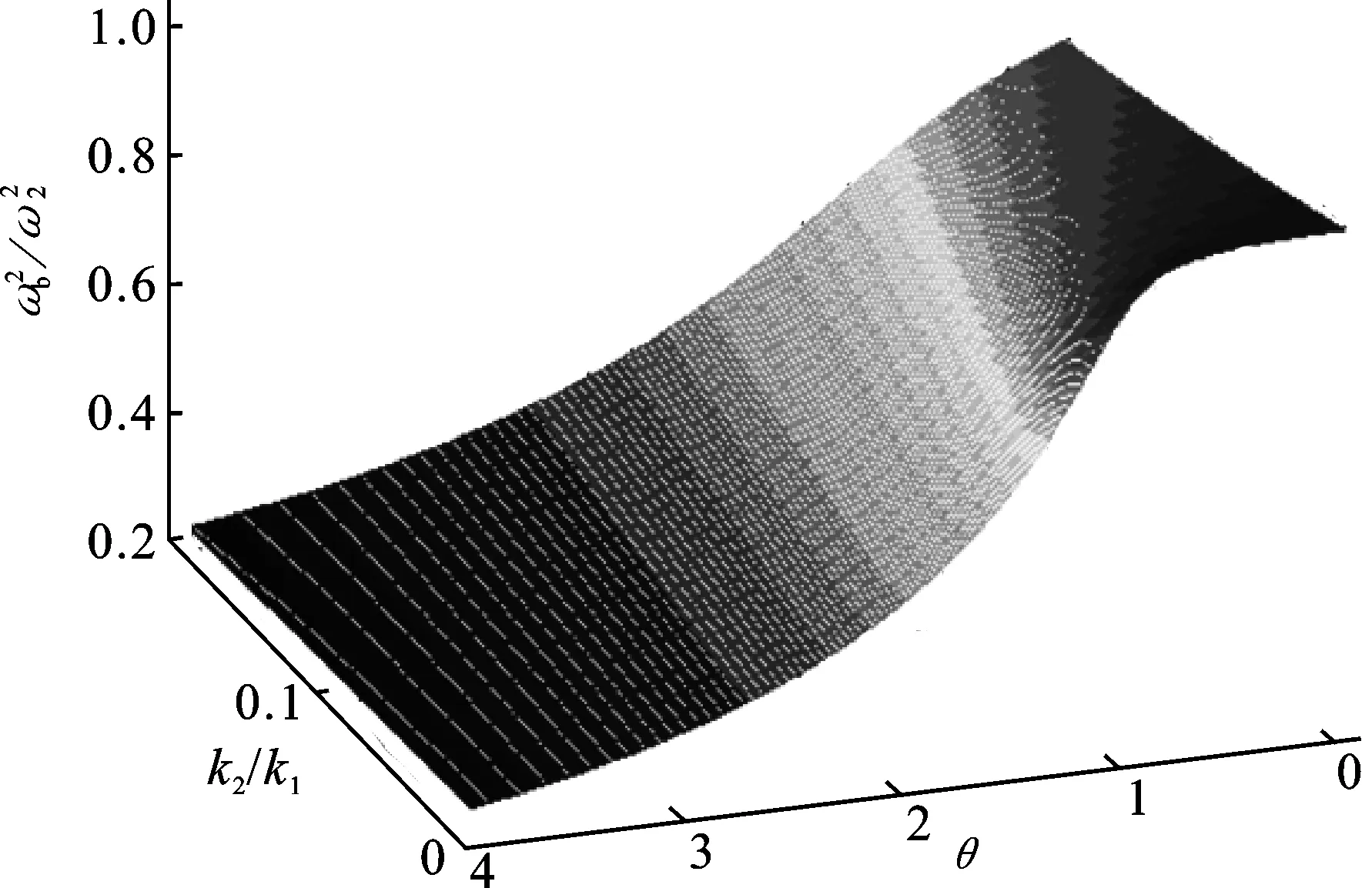

由式(6)可知,η的大小受到m1/m2和k1/k2两个比值的影响。m2/m1表示电极等效质量与驱动系统等效质量的比值,该比值的大小主要受到驱动系统和电极各自长度与截面积大小的影响。k2/k1表示电极等效刚度和驱动系统等效刚度的比值,该比值的大小主要受驱动系统和电极各自截面积大小的影响,而受长度因素的影响较小。为分析这两个比值对参数η的影响,给定这两个比值不同的取值范围,进而计算参数η。

设k2/k1的取值范围为(0, 0.8),m2/m1的取值范围为(0,1),计算η值,结果如图5所示。结果显示,0<η<1,即有A1/A2>0,表明此时驱动系统和电极振动方向相同。从图5可以看出,当k2/k1的值较小时,且m2/m1的值较大时,η值接近1,这说明电极截面积越小,长度越大时,越易于发生局部共振。这与局部共振的研究结论[9]一致,即局部共振发生的必要条件是采用细长工具杆,因此系统谐振角频率ωb对应于通常意义上的电极局部共振角频率ω2。从图5中还可看出,在k2/k1值很小时,η在不同的m2/m1比值下,都接近于1,即此时m2/m1对η的影响变小,这说明小的电极截面积是电极局部共振发生的重要条件。

图5 η与m2/m1和k2/k1的关系Fig.5 The relation between η and m2/m1, k2/k1

(8)

图6 σ与m2/m1和k2/k1的关系Fig.6 The relation between σ and m2/m1 , k2/k1

(9)

(10)

图与θ和k2/k1的关系Fig.7 The relation between and θ, k2/k1

图与θ和k2/k1的关系Fig.8 The relation between and θ, k2/k1

3 实验测量

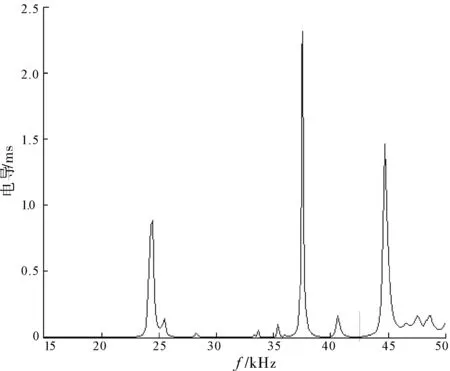

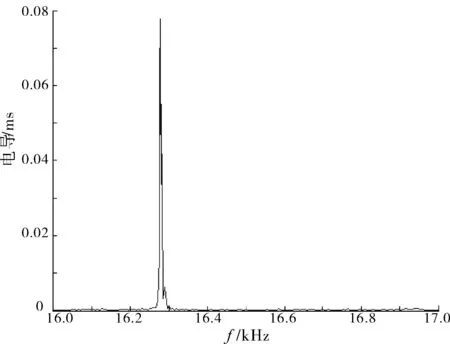

振动系统采用压电陶瓷换能器,结构如图9所示。使用阻抗分析仪测量系统的谐振频率,测量中所夹持的紫铜管电极尺寸为外径1.0 mm、内径0.4 mm。当不夹持电极时,测量所得谐振频率即为驱动系统自身的谐振频率。对于实际的振动系统,测量结果中包含多个谐振频率。当不夹持电极时,在15~50 kHz范围内测得的谐振频率分别为24.1、37.3和44.2 kHz,结果如图10所示。当夹持细长的电极时(电极直径1 mm,长度60 mm),测量结果中除了存在上述谐振频率外,会引入一个由电极所引起的谐振频率,大小约为16.3 kHz。但在此谐振频率下电导峰值较小、频带较窄,需要在一个较小的频率范围内单独测量,结果如图11所示。这验证了上一节的分析,使用细长工具杆时,系统存在两种局部共振频率。

电极局部共振时,其振型与一端固定、一端自由的细杆振型接近。因此,电极局部共振频率可表示[6]为

(11)

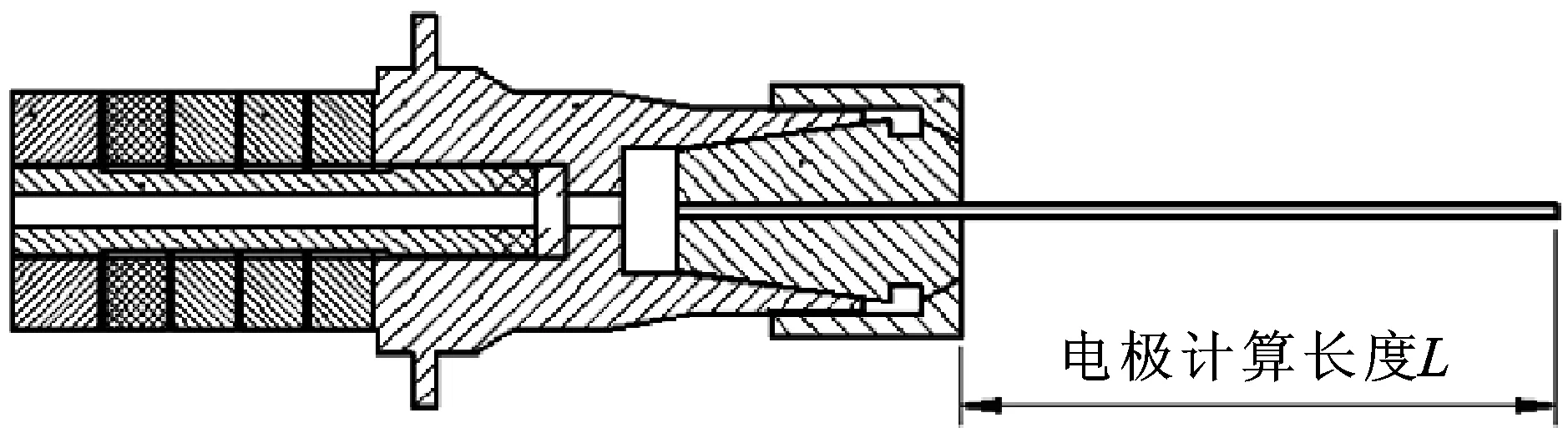

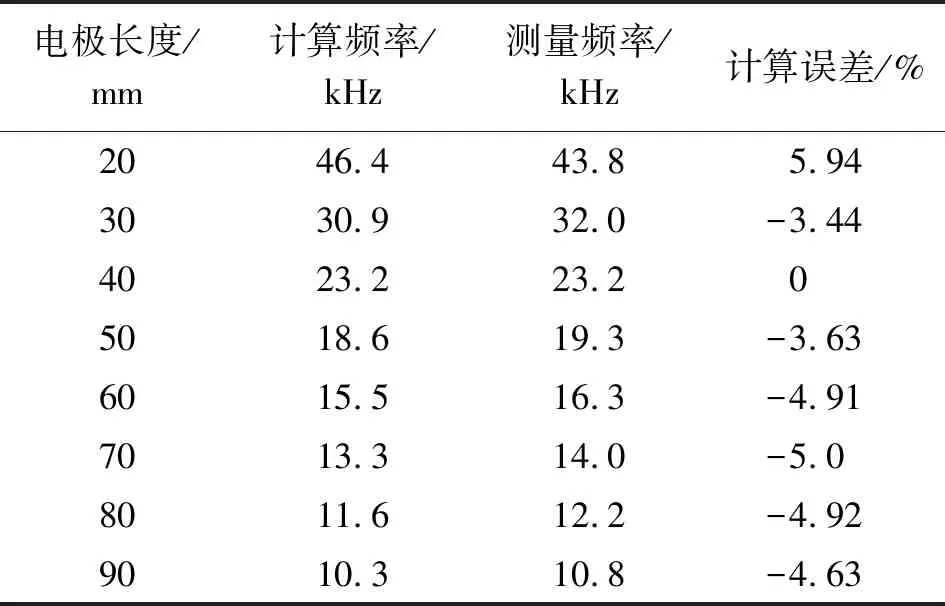

其中C为波速,L为电极长度。查阅手册,紫铜棒中纵波声速约为3 710 m/s。由于采用弹性筒夹结构固定电极,部分电极要深入进筒夹内孔,电极计算长度L并不是电极的实际长度,如图12所示,电极探出弹性筒夹部分的长度作为计算长度L。表1列出了几种电极长度下按式(11)计算得出的谐振频率和测量得到的电极局部共振频率及两者间的计算误差。

图9 压电陶瓷换能器示意图Fig.9 Piezoceramic transducer

图10 不夹持电极时系统的谐振频率Fig.10 The resonance frequency of vibration system without electrodes

图11 夹持直径1 mm、长度60 mm电极时的电极局部共振频率Fig.11 The local resonance frequency of electrode with an electrode 60 mm in length and 1 mm in diameter

图12 电极长度L的确定Fig.12 Diagram of an electrode length L

电极长度/mm计算频率/kHz测量频率/kHz计算误差/%2046.443.85.943030.932.0-3.444023.223.205018.619.3-3.636015.516.3-4.917013.314.0-5.08011.612.2-4.929010.310.8-4.63

从表1可以看出,电极长度在60~90 mm范围内,虽然误差都接近5%,但测量结果稳定,波动小,造成计算偏差的主要原因可能在于波速C的取值与实际波速的偏差或是电极长度计算L的取值偏差;而电极长度在20~50 mm内,谐振频率计算结果波动较大。电极长度在20~50 mm内对应的测量频率范围为19.3 kHz至43.8 kHz,这与图9中所测得的驱动系统自身谐振频率范围24.1~44.2 kHz接近,这验证了上一节的分析结果:在这一电极长度范围内,电极自身的谐振频率接近驱动系统自身的谐振频率,导致系统谐振频率与电极自身谐振频率的偏差增加,导致波动的产生。

由此可以确定出最短电极长度Lmin。在此长度下,电极自身谐振频率接近驱动系统的基频谐振频率。令ft表示换能器的基频谐振频率,根据式(11)可得

(12)

测量得到驱动系统的基频谐振频率为24.1 kHz,带入式(12)可得Lmin=38.5 mm。这与表1所呈现的结果基本一致:电极长度在40 mm以上时,计算结果与实际测量结果间的偏差波动小。

4 结论

针对电极振动的超声辅助电火花深小孔加工,本文通过建立振动系统力学模型,分析了电极长度变化对系统谐振频率的影响规律,并通过测量实验进行了验证,主要得到以下结论:

(1)使用细长电极时,振动系统不仅存在电极的局部共振频率,也存在驱动系统的局部共振频率。

(2)当电极自身谐振频率接近并超过驱动系统自身谐振频率时,系统的谐振频率与电极自身谐振频率的偏差增大。

(3)若加工过程中电极损耗较大,当电极到达最短长度时应及时更换。最短电极长度对应的电极自身谐振频率接近驱动系统自身的基频谐振频率。

以上结论对于超声辅助电火花加工大深径比小孔或微孔具有重要的理论指导意义和实用价值。但本文主要是对电极长度对系统谐振频率的影响进行了研究,而未对电极截面积大小对系统谐振频率的影响作出深入分析。这一内容将作为下一步的研究工作,以对局部共振现象作出更深刻的理解,从而更好地将这一现象应用于超声辅助电火花加工技术,提高这一技术的加工能力。