一种用于动力电池热管理的均温液冷板

李隆键,李维平,崔文智

(重庆大学 能源与动力工程学院,重庆 400030)

随着动力电池能量密度的增大,风冷已难于满足电池热管理要求。液冷板由于其结构紧凑,能够将液体与电池分离,从而增强了电池系统的安全性,近年来已成为主动液体冷却系统的一个重要组成部分[1]。在汽车电池组液冷板的设计中,不同的应用场合可能需要不同的通道设计和几何形状,目前对液冷板的研究大多基于矩形通道几何形状[2-4],以及液冷板布置和流量等参数对电池模组温度分布的影响[5-6],而忽略了冷却液沿程温度变化对模组温度均匀性的影响。

众所周知,随着电池与液冷板之间的传热,冷却液温度沿程是逐渐升高的,为满足动力电池热管理要求,一方面要采用足够大的冷却液流量,以便将电池生热带出,保证电池在合适的温度范围内工作。另一方面,通过设计复杂的冷却液流道结构,以保证电池模组温度的均匀性。流量增大不利于热管理系统的轻量化设计要求,复杂的流道设计增加了系统的制造成本和运行功耗。

本文提出了一种沿程非线性强化传热的液冷板结构,从理论上分析了保证液冷板加热侧均温性的可行性以及各个设计参数对非线性强化传热过程的影响关系,为液冷均温板设计提供理论指导。此外,针对某一电池模组液冷散热要求,设计了一种均温液冷板,并运用计算流体力学(Computational Fluid Dynamics,CFD)方法对其流动传热过程进行了数值模拟,以验证均温液冷板的可行性。

1 基本原理

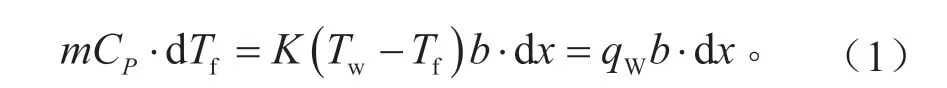

动力电池液冷板本质上可视为一间壁式换热器,如图1所示,厚度为t的壁面上电池组件所需的散热热流密度为qW,冷却流道宽度为b,高度为l,冷却液质量流量为m(kg/s),比热容为Cp[J/(kg·K)]。则沿流向x方向任意dx微元段上应遵循以下能量平衡关系式:

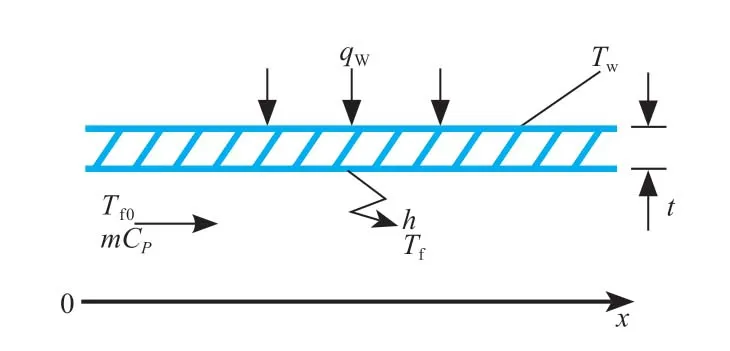

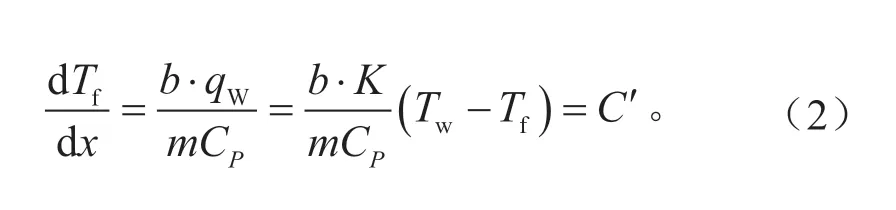

式中:K为加热壁面与冷却流体之间的传热系数,W/(K·m2);Tw为壁面温度,℃;Tf为流体温度,℃。由式(1)可知,如果加热壁面热流qW为常数,qW=C,则有:

图1 间壁式传热示意图

式(2)表明,如果加热壁面热流qW恒定,则流体温度Tf与壁面温度Tw沿流动方向线性变化,且两者之间温差恒定。对式(1)从0~x积分,经变换得到式(3):

2 应用实例

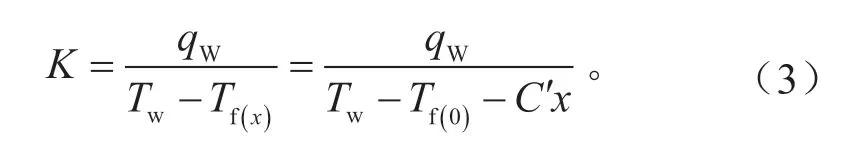

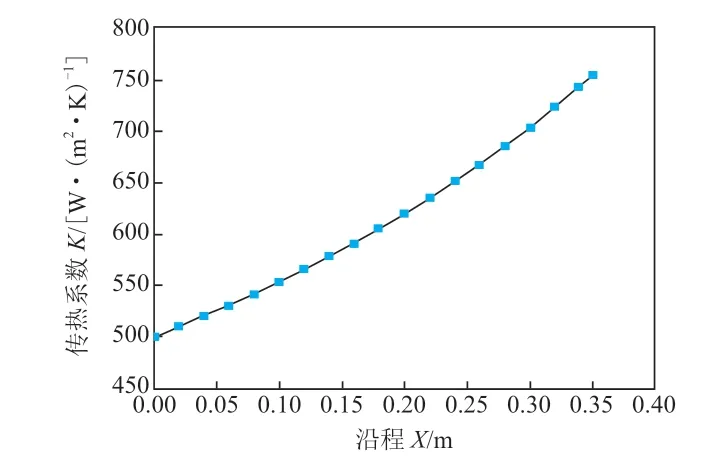

针对某电池模组液冷要求设计了一种可调换热强度液冷板。一个电池模组液冷板尺寸为150 mm2×350 mm2。原有热管理参数:实测液冷板散热功率约为4 000 W/m2,冷却液(50%水和50%乙二醇的混合物)原设计流量为2.5 L/min。本文采用的流量为1.25 L/min,入口温度约为20 ℃。加热壁面预期温度Tw=28 ℃。基于以上结构和运行参数,根据式(3)计算得到加热壁与冷却液之间的传热系数K的变化曲线,如图2所示。

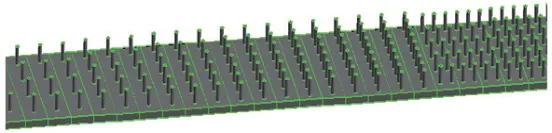

采用在液冷流道内布置圆柱状扩展表面的方法逼近式(3)所要求的K值变化规律,如图3所示。柱状扩展表面起强化传热的作用。实现传热系数K值沿程非线性变化的具体方法是:首先从流道入口开始,分段进行基于流量和液冷板流通界面尺寸的热设计计算,初步确定各段扰流圆柱的个数和布置方式。

图2 传热系数沿程变化曲线

图3 均温板液冷流道结构

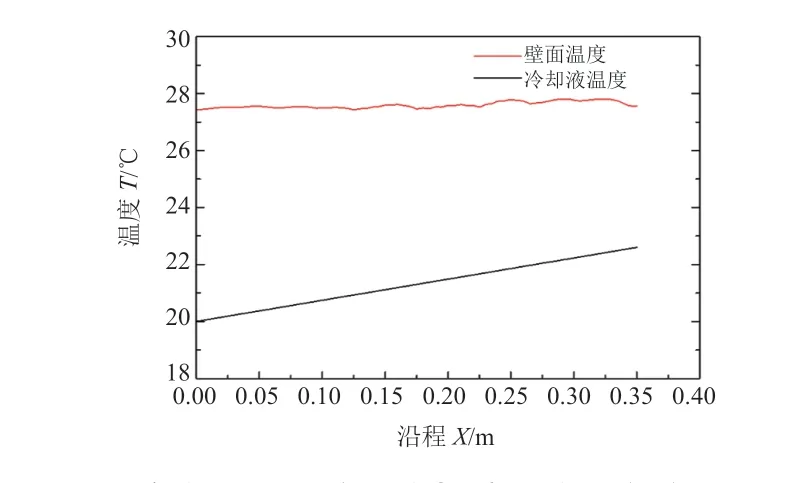

经初步设计以后,采用CFD方法对液冷板的传热过程进行了数值模拟计算。经若干次试算和局部调整,最终实现了液冷板加热壁面的温度均匀,整个液冷板加热壁面上最大温差不超过0.5 ℃。通过数值计算得到的动力电池液冷板加热壁与冷却液温度沿程变化曲线,如图4所示。

图4 液冷板加热壁与冷却液温度沿程变化曲线

由图4可知,沿长度方向冷却液温升至2.6 ℃左右。而液冷流道内通过沿程分段强化传热,加热壁面温升得到有效抑制,整个长度方向温度波动不超过0.5 ℃。该工况下液冷流道阻力为43.8 Pa。这说明本文提出的非线性强化传热的方式实现均温液冷板的理论和方法是可行的。

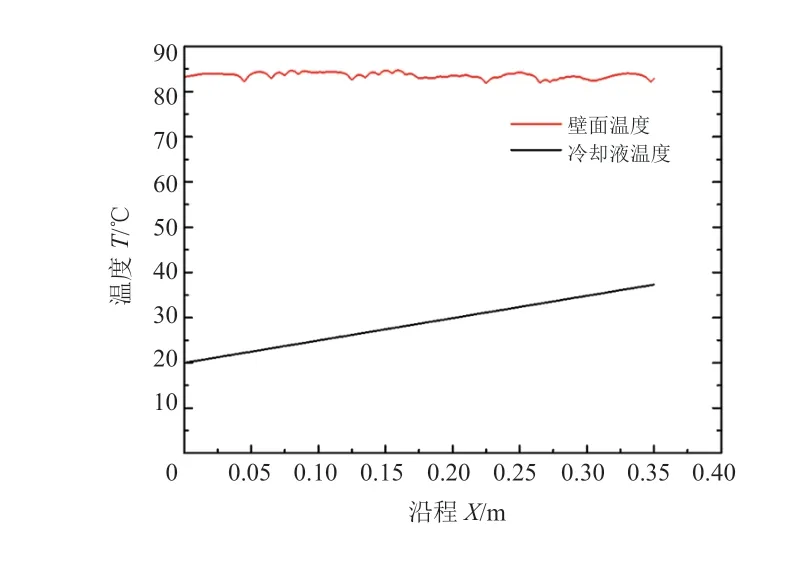

该均温板同样可应用于高热流密度下的电力电子设备散热。假定电力电子器件(如IGBT)的散热流密度为qw=40 000 W/m2,冷却液进口温度Tf0=20 ℃,期望加热壁面温度85 ℃,冷却液流量为 2.0 L/min。通过数值模拟得到IGBT的液冷板加热壁与冷却液温度沿程变化曲线,如图5所示。

图5 液冷板加热壁与冷却液温度沿程变化曲线

由模拟计算结果可知,该均温液冷板用于电力电子功率器件散热时,在较低冷却液流量下,冷却液温升18.3 ℃,整个加热壁面温度波幅小于3 ℃,液冷流道阻力为71.3 Pa。

3 影响因素分析

在均温液冷板热设计中,影响传热K的因素较多。由式(3)可知,影响K值沿程变化的有壁面加热热流qW、冷却液流量m、进口温度Tf0、冷却液物性参数等。当然,有些参数被组合为一个参数,譬如C′=(b⋅qW)/(m⋅CP)。本文主要讨论加热壁温Tw与冷却液进口温度Tf0差ΔT=T-Twf0,以及参数C′对传热系数K沿程变化规律的影响。

3.1 加热壁温度的影响

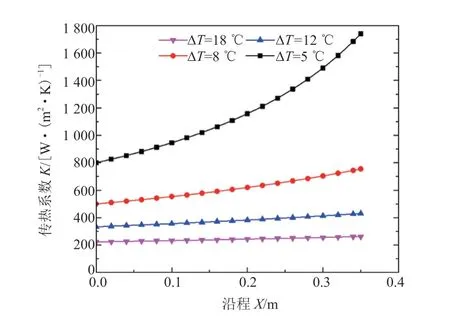

在给定液冷板结构和运行参数,以及冷却液进口温度的情况下,期望维持的加热壁面温度Tw影响均温液冷板K值的设计。基于上节动力电池均温液冷板的应用实例,考察进口冷却液温度不变、不同加热壁面温度,即不同壁温和冷却液进口温差ΔT所需要的传热系数K沿程变化规律,如图6所示。

图6 不同温差下的传热系数沿程变化曲线

由图6可知,加热壁面与冷却液进口温差越小,所需传热系数越大,且K值沿流动方向的非线性越强烈,即沿流动方向的传热系数所需强化比越高。当然,对于采用圆柱装扩展表面方法强化传热方式,其所能达到的进出口间的传热系数比除了受圆柱直径的影响外,还受到液冷流道高度的限制。

3.2 参数C'的影响

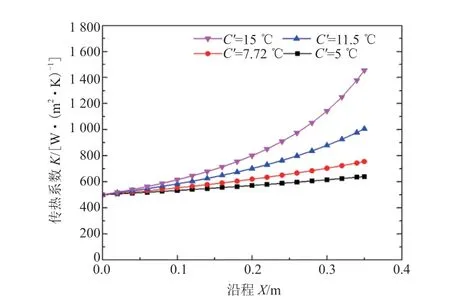

C′是一个与加热壁面热流、冷却液流量和物性有关的组合参数,其物理意义是沿冷却液流动方向单位长度的温升。不同参数C′所要求的传热系数K值沿程变化曲线如图7所示。

图7 不同参数C′下传热系数沿程变化曲线

由图7可知,沿流动方向单位长度冷却液温升C′越大,所要求的传热系数K沿程非线性变化越强烈,进出口传热系数比越大。由定义可见,影响其大小的变量主要是加热热流密度qW和冷却液流量m。如果C′较大,导致K沿程非线性强化的难度加大,可以通过适当增大流量的方法降低C′的值。

4 结论

(1)本文提出采用液冷流道非线性传热强化的均温液冷板,并从理论上推导了给定液冷板结构参数和运行参数时实现加热壁面温度均匀的条件。

(2)基于某电池模组散热参数,采用柱状扩展表面分段强化传热方式设计了一种均温板流道结构,并采用CFD方法对其流动传热过程进行了数值分析。结果表明,其具有较好的加热壁面均温性能,证明本文提出的均温液冷板是可行的。

(3)讨论了设计参数对非线性传热系数沿程变化的影响规律,为均温液冷板设计提供理论指导。

——以嘉兴市为例