水泥包装车间装袋岗位粉尘数值模拟及分析

(华北科技学院 河北 廊坊 065201)

前言

我国正处于建材需求旺盛时期,国内水泥生产企业较多,规模参差不齐。袋装水泥的需求也依然居高不下[1]。水泥生产行业的主要职业危害因素为水泥粉尘,极易导致水泥尘肺。水泥包装是水泥粉尘危害严重的工作环节之一[2]。国内外对粉尘控制研究主要采用理论分析、数值模拟、相似实验等方法研究粉尘浓度分布规律。国内学者的研究主要集中在露天采矿、井下矿山作业面,对水泥包装车间粉尘研究较少。[3]本文对水泥包装车间内部装袋岗位处的大容积半密闭罩内部气流组织和粉尘浓度进行数值模拟,掌握半密闭罩内部气流组织状况以及粉尘浓度分布状况,为采取控尘措施提供参考,保障作业人员身体健康有着重要的意义。

一、装袋岗位基本情况

该厂包装车间0号包装机回转式包装机,生产能力为120 t/h,转速为6 r/min,是目前广大水泥企业包装环节经常采用的典型设备。包装机外围加装半密闭罩(3.4m×2.52m×2.55m),罩内形成负压,利用抽吸作用达到抑尘和收集粉尘的目的,减少粉尘的逸散。但由于局部通风系统设计不合理,罩内插袋工人呼吸带粉尘浓度仍然超标,且逸散到整个车间造成大面积空气污染。半密闭罩内粉尘的主要来源于袋装水泥从料嘴处掉落到皮带时,从料嘴洒落的大量水泥尘。虽然包装机下方有锥形仓进行粉尘收集,但由于罩内气流组织不合理,造成粉尘在包机周围地面沉积,并随着包装机运转弥漫在半密闭罩空间内,见图1,除尘效果欠佳,影响着工作人员的身体健康。

图1 装袋岗位现场图

二、几何建模与参数设置

(一)几何模型的建立与网格划分

为了便于与实测结果进行对比,模拟原型按照1:1比例进行三维建模,几何模型的主体尺寸为3400mm×2520mm×2550mm,如图2。入口处为自然进风处,包装机底部为1号排风口,右侧罩壁有两个排风管口,分别是靠内的排风管口2和靠进出口的排风管口3。网格生成采用ICEM软件,根据网格划分需考虑的各方面因素,该半密闭罩几何模型网格划分时包含了结构网格和非结构网格这两种类型的网格,统计网格数为58007,将其导入fluent软件,polyhedra将四面体网格转换成多面体网格,最终得到12393个网格,此转换可以在不影响计算精度的情况下精简网格数量。

图2 几何图及网格划分图

(二)边界条件及模型参数设置

根据测定,三个排风口的风速分别为 1.26 m/s、27.7 m/s、22.65 m/s,入口设为压力入口边界条件。压力速度耦合方程为 SIMPLE,湍流动能、扩散率设为二阶迎风格式,流动方程收敛标准为 10-3 等。

三、数值模拟结果及分析

根据车间高度和需要观测的插袋工呼吸带高度位置,选取三个不同的高度查看半密闭罩内气流组织情况(速度云图和矢量图模拟结果),分别是z=900mm、z=1750mm及z=2200mm平面。

(一)气流流场分析

观察图中z=1750mm(即插袋工人呼吸带高度)速度云图, 从入口处进入1.45m/s的风,工人有较大的吹风感,尘源处、半密闭罩四角以及内部(-x方向)另一半风速较低,大概在0.5m/s左右,粉尘很容易被旋转的包装机带动弥漫在整个半密闭罩内。对应图11的矢量图可以发现,入口左侧角和右侧墙角附近有两个大漩涡,容易造成粉尘的聚集。左侧旋涡产生原因为入口气流和包机旋转带动的气流以及低风速所致,右侧漩涡造成原因为入口的风速较低,而且3号排风口的位置过低,无法对此处的气流造成影响,2号排风口虽然起作用,但由于包机是顺时针旋转,与排风口作用的气流方向相逆,气流要克服包机自转的影响,因此很容易造成漩涡。

观察图中z=900mm速度云图可以看到,入口处附近风速在0.95m/s -1.95m/s之间,入口右侧无漩涡,原因是3号排风口发挥作用,并且速度较大。而在内部(-x方向) 靠近2号排风口侧,有漩涡。一方面此处风速较小,0.25m/s左右的风速,3号排风口偏向X轴正方向,对包机后部的气流改善较小,由于1号排风口风速较小,底部也容易聚集灰尘。

观察图中z=2200mm速度云图可以看到高处风速较低,大概在0.34 m/s -1 m/s左右,对应速度矢量图可以发现,现场通风方式使得入口部分气流在插袋处附近造成了涡流,使得插袋处上方容易造成粉尘聚集,工作区大部分风速在0.4 m/s左右,风速较小。

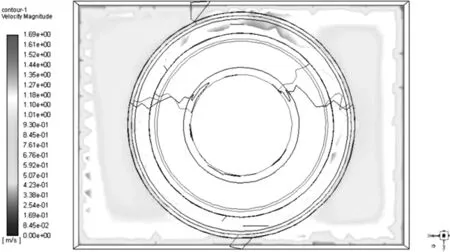

图3 Z=1750 mm时速度云图

图4 Z=1750 mm时速度矢量图

图5 Z=900mm时速度云图

图6 Z=900 mm时速度矢量图

图4 Z=2200mm时云图

图8 Z=2200 mm时矢量图

(二)粉尘分布规律

同样的,选取了3个特定截面来进行讨论,即在呼吸带高度z=1750mm和低于呼吸带高度的z=900mm、高于呼吸带高度的z=2200mm,观察其粉尘浓度分布情况。

从三个截面分析可以看出,呼吸带高度z=1750mm处粉尘浓度随气流运动,主要集中在尘源处、半密闭罩四角以及内部(-x方向),最高浓度达到200 mg/m3。在插袋工人工作区最高浓度可达80 mg/m3,入口两侧墙角浓度较高,是由于其涡流造成的。而且,在包装机后方粉尘分布混乱,可以明显看到粉尘在包装机左后方会有积聚,且浓度都高达90 mg/m3以上。

z=900mm处,同样可以明显看到粉尘在包装机后方会有积聚,且浓度都高达100 mg/m3左右。而由于3号排风口的作用,尘源处的粉尘浓度比呼吸带高度降低,最高浓度达20 mg/m3。工人作业区附近浓度在3 mg/m3-5 mg/m3之间,这是由于1号和3号排风口的作用以及气流组织较好的缘故。

在z=2200mm处,粉尘主要集聚在入口左上角,浓度在200 mg/m3以上,随着包装机自转带动的气流的影响,粉尘大多在整个罩内上方弥漫,加之上方风速较小,涡流较多,很容易造成粉尘的滞留。

图9 水泥粉尘分布云图

四、结论

现有通风方式下,从入口流入的气流,在现有半密闭罩结构及人机布置情况下,会在四角和工人插袋作业附近形成涡流,同时,运输皮带运输水泥方向正好迎着大门气流流入方向,会把运输皮带上方的粉尘吹回半密闭罩内部,粉尘在涡流区和墙角等位置滞留,此外,从入口右侧流入的部分气流,会较快的从排风口3吸走,使车间内气流产生短路。

在靠近尘源处、半密闭罩四角以及内部(-x方向)粉尘浓度较高,粉尘在不同高度都存在不同程度的粉尘积聚,粉尘扩散规律主要包括三个方面:大部分粉尘在包装机后方及墙角滞留区和罩内涡流区域积聚;少部分粉尘会在气流控制下,随气流从3处排风口排出。

在现场测的数据显示,测点在入口右侧偏下部位,在Z=900mm附近,粉尘浓度为18.55 mg/m3,而模拟的结果显示浓度为20 mg/m3左右,基本符合实测结果。