反应性引入事故下压水堆燃料包壳热工与力学性能耦合分析

文彦 刘茂龙 刘文兴

摘 要:在反应性引入事故(RIA)过程中燃料包壳和冷却剂之间会发生强烈的能量交换。分析和计算RIA事故过程中燃料包壳的传热和力学特性对新燃料包壳的开发和防止包壳在RIA过程中的破损具有重要的意义。本研究开发了反应堆热工水力和结构力学耦合分析平台,来分析压水堆燃料包壳在RIA过程中由于包壳和冷却剂之间的传热而引起的热应力。研究发现随着堆芯功率的快速增加燃料包壳内外壁面的温差也迅速增加,并在10 ms内达到其最大值,包壳的等效热应力约为50 MPa,对应的应变率在0.05~0.1s-1范围内。本研究对认识RIA过程中燃料包壳的应力和破坏机理有重要的意义,开发的软件平台可用于事故容错燃料在RIA过程中的性能评价。

关键词:反应性引入事故 应力分析 燃料包壳

中图分类号:TL33 文献标识码:A 文章编号:1674-098X(2019)10(a)-0071-03

在反应性引入事故(RIA)过程中燃料包壳和冷却剂之间会发生强烈的能量交换。RIA条件下燃料和包壳的热工特性评估对开发新型燃料包壳和防止锆合金包壳在事故过程中的破损具有重要意义。

在RIA早期堆芯功率快速增加,堆内流动迅速从单相强迫对流换热发展到核态沸腾换热并可能发生CHF。目前已有学者对于燃料和包壳在RIA事故下的性能开展了实验研究,但对RIA过程中包壳表面的瞬态热工水力特性的认识还存在很大不确定性。

相对于热态满功率RIA,热态零功率RIA对燃料和包壳的影响最大[1]。因此本研究以典型的压水堆为对象,通过反应堆热工水力和结构耦合分析的方法,研究锆合金包壳在在热态零功率RIA事故过程中的壁温和力学性能变化规律。

1 模型构建

本文分别使用RELAP/SCADP程序和ANSYS程序搭建了反应堆堆芯热工水力和结构耦合分析软件平台对传统压水堆堆芯内的热工水力特性与力学特性进行研究。如图1所示,软件平台由三个模块组成。RELAP/SCADP模块用于模拟反应堆系统RIA过程中的流动传热特性,计算出燃料包壳在事故过程中的压力温度作为边界条件。ANSYS模块用有限元方法对单个燃料包壳的温度和热应力计算。以上两个模块间的数据交换通过自主开发的数据传递模块实现。

1.1 堆芯模型

本研究以三哩岛核电站2号机组(TMI-2)反应堆为模拟对象。包括反应堆堆芯、压力容器、蒸汽发生器、主泵、安全阀等关键设备和安全系统。表1为堆芯关键参数。RIA计算的总时长为30s,时间步长为1ms。

1.2 锆-4合金包壳模型

ANSYS程序中单个燃料包壳的长度为3567.00mm,内外直径分别为8.36mm和9.50mm,材料为锆-4合金。在计算前对燃料包壳模型进行了网格敏感性分析,以确保计算结果不受网格尺寸影响。ANSYS计算模块的总时长为5.0s,时间步长为1ms。

2 计算方法

RIA下燃料包壳的热应力分析计算流程如图1所示:(1)在反应堆达到热态零功率工况后,使用RIA功率变化曲线模拟RIA事故,获得事故过程中堆芯冷却剂温度、流速、换热系数以及包壳表面的温度分布等热工水力参数;(2)通过数据传递模块将包壳内外壁面温度传递给ANSYS分析模块;(3)使用ANSYS计算模块分别求解包壳的温度场和应力场分布。

为确保计算结果准确性,用RELAP/SCDAP模块的RIA计算结果与Liu等人[2]的结果进行了对比验证,用Liu等人[3]的实验结果对ANSYS模块进行了对比验证。

3 结果分析与讨论

3.1 包壳温度

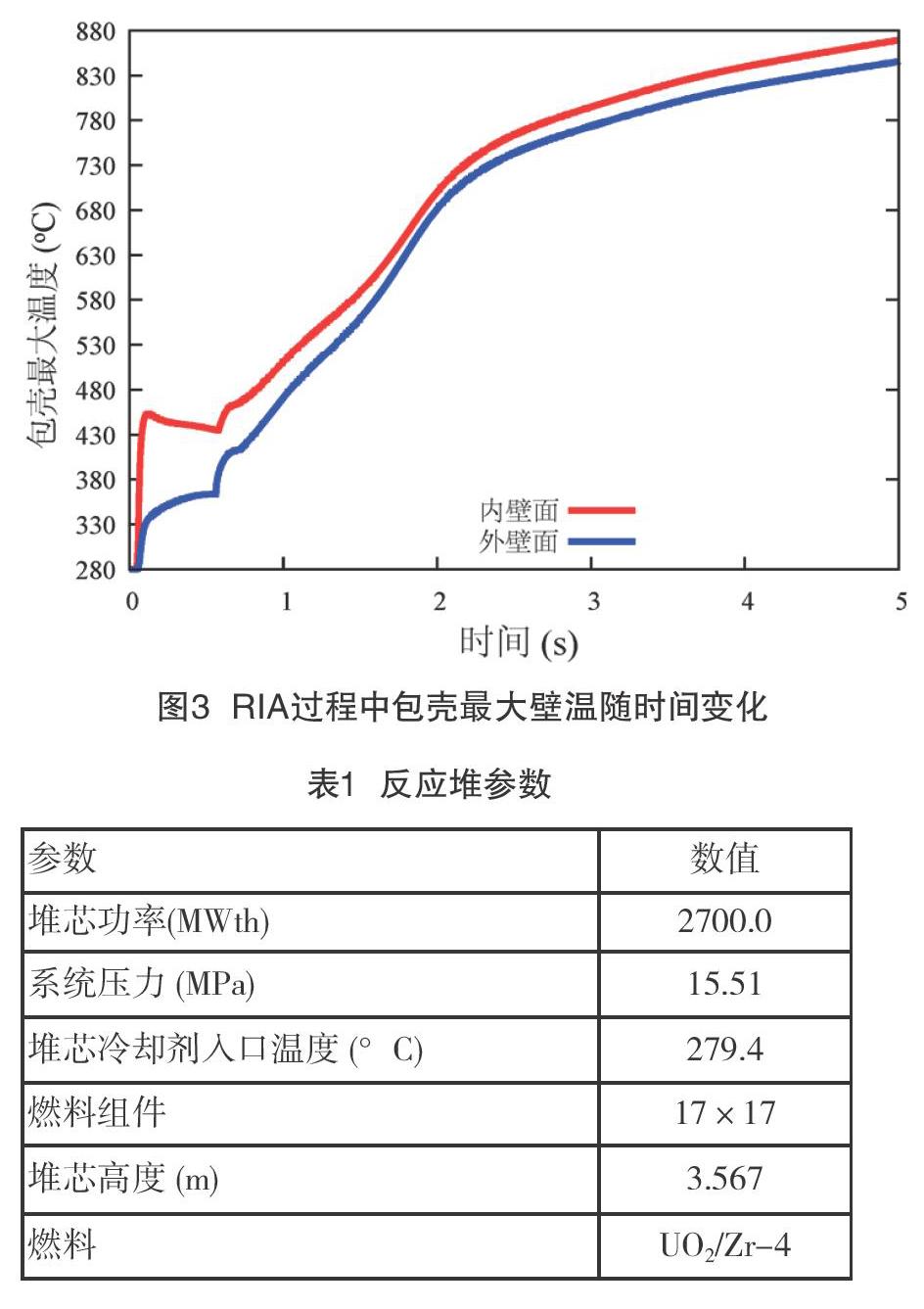

RIA事故发生后40ms起,反应堆功率在10ms内从零功率增加到1213GW,燃料包壳的内外壁面温度也迅速增加。由于内壁面温度增加较快,包壳内外壁面的温差在事故后70ms达到其最大值(约150K)(见图2)。在事故发生500ms后,由于外壁面发生传热恶化,外壁面温度出现跃升,从而导致包壳内外壁面温差随之逐渐缩小(见图3)。

3.2 应力分布

包壳的热应力主要由其内外壁面温差决定。当包壳内外壁面的温差在事故后70ms达到其最大值时,温差导致的等效热应力超过了50MPa(见图2)。由此可见,在RIA早期包壳的热应力和RIA功率峰值由密切关联。随着功率峰值的增加,在RIA早期由于包壳内外壁面温差引起的热应力也可能导致包壳破坏。在RIA后期,热应力随内外温差减小而逐渐变小。

值得注意的是,计算表明RIA下包壳应变率达到0.05~0.1 s-1,远高于锆-4合金常规机械性能测试过程中可能达到的拉伸/压缩速率。因此,在分析RIA过程中的包壳安全性时,须结合锆-4合金的加载速率进一步分析其机械性能。

3.3 讨论

RIA分为两个阶段:第一阶段,也叫低温阶段,该阶段发展十分迅速,包壳在此阶段的受力主要由燃料芯块热膨胀变形引起(即芯块包壳力学接触,PCMI);第二阶段,也叫高温阶段,热量开始通过包壳从燃料芯块传导至冷却剂,包壳温度同时受燃料温度和包壳外壁面传热机理的影响。本文研究的包壳内外壁面温差导致的热应力即发生在该阶段。此外,包壳和燃料间气隙内的压力也会在此阶段迅速升高,导致包殼额外的受力。一旦发生传热恶化现象,包壳外表面会被蒸汽膜覆盖,包壳温度也会迅速升高。

4 结语

本研究以典型的压水堆为对象,分别使用RELAP/SCADP程序和ANSYS程序开发了可进行反应堆热工水力和结构耦合分析的软件平台,并计算分析了压水堆锆合金包壳在RIA过程中的壁温特性和力学特性。主要结论如下:

(1)RIA发生后40ms,随着堆芯功率的快速增加,燃料包壳的内外壁面温度也迅速增加。

(2)由于包壳内壁面温度增加较快,包壳内外壁温差在RIA后70ms达到最大值,温差导致的等效热应力达50MPa,材料应变率很高(0.05~0.1s-1)。因此,进一步分析包壳在RIA下的机械性能和安全性时,须使用包壳相应温度和加载速率下的机械性能参数。

(3)本研究开发的软件平台可拓展用于新开发的ATF燃料和包壳在热态零功率下RIA对ATF包壳的性能评估。

参考文献

[1] OECD NEA, Nuclear Fuel Behaviour under Reactivity-initiated Accident (RIA) Condition: State-of-the-art Report, NEA/OECD, 2010.

[2] M. Liu等, Potential impact of accident tolerant fuel cladding critical heat flux characteristics on the high temperature phase of reactivity initiated accidents, Annals of Nuclear Energy,2017(110):48-62.

[3] M. Liu等, Experimental and analytical investigation into boiling induced thermal stress: Its impact on the stress state of oxide scales of nuclear components, Nuclear Engineering and Design,2019(34):66-72.