水泥稳定碎石延迟时间试验方法探讨

孔 凡 子

(1.安徽省交通规划设计研究总院股份有限公司,安徽 合肥 230000; 2.安徽省七星工程测试有限公司,安徽 合肥 230011)

1 概述

随着我国交通建设的快速发展,建设标准和质量管理理念的不断提升,水泥稳定碎石作为一种典型半刚性材料路面基层结构,因取材方便,施工技术成熟,已经被推广并广泛使用。水泥稳定碎石是以级配碎石作骨料,采用一定数量的胶凝材料和足够的灰浆体积填充骨料的空隙,按嵌挤原理摊铺压实,强度主要靠碎石间的嵌挤锁结,同时有足够的灰浆体积来填充骨料的空隙。它初期强度高,并且强度随龄期而增加,很快结成板体,因而具有较高的强度、较好抗渗度和抗冻性能,在我国高等级公路建设中应用越来越广泛。

水泥稳定碎石容许延迟时间是水稳基层施工过程中的重要生产控制技术指标之一,它是指在满足强度标准的前提下,水泥稳定材料拌合后至碾压结束之前所容许的最大时间间隔。水泥稳定碎石强度形成、干密度和压实度都要求骨架型水稳施工延迟时间越短越好,而平整度的要求是延迟时间越长越好。因此,为了既保证骨架型水稳强度和压实度又要确保其平整度,必须合理确定和利用延迟时间,以便在最佳延迟时间内全面实现骨架型水稳各项质量要求。

JTG/T F20—2015公路路面基层施工技术细则中明确规定了生产配合比设计应包括“确定水泥稳定材料的容许延迟时间”这一技术条件。但是,目前现行的试验规程、施工技术规范,如JTG E51—2009公路工程无机结合料稳定材料试验规程,均未对水稳延迟时间试验提出具体的试验操作方法。试验人员在进行试验时,由于理解不同,也存在争议。本文则以安徽省某高速公路水泥稳定碎石底基层配合设计项目为依托,根据本单位试验的数据结果,探索性地提出水泥稳定碎石延迟时间的试验操作方法。

2 原材料及混合料组成设计

2.1 原材料

原材料各档级配碎石、石粉,均产自和县善厚镇双山石料厂;水泥(散装P.C32.5R),产自安徽长丰海螺水泥有限公司。

2.2 混合料组成设计

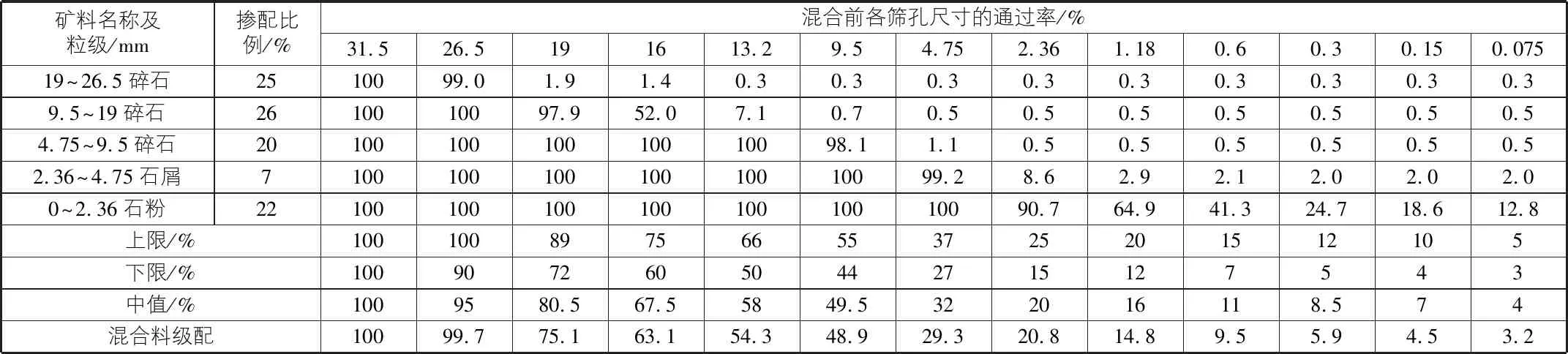

根据相关技术要求的级配范围和各档矿料筛分结果,进行混合料组成设计,结果如表1,图1所示。

表1 水泥稳定碎石底基层级配设计结果

按此矿料级配比例进行配合设计,最终确定水泥设计剂量为2.8%,最大干密度为2.337 g/cm3,最佳含水率为4.5%。

3 水泥稳定碎石容许延迟时间试验

JTG/T F20—2015公路路面基层施工技术细则中规定:“混合料在选定的级配、水泥剂量和最佳含水率的条件下拌合好以后,分别按立刻压实、焖料1 h再压实、焖料2 h再压实、焖料3 h再压实等条件,成型标准试件,且每组的样本数量不少于规定的要求。经过标准养生后,测量混合料的7 d无侧限抗压强度,从而得到不同延迟时间条件下,混合料强度代表值的变化曲线。根据这条曲线,得到混合料满足设计强度要求的容许延迟时间。”

3.1 延迟时间对击实结果的影响

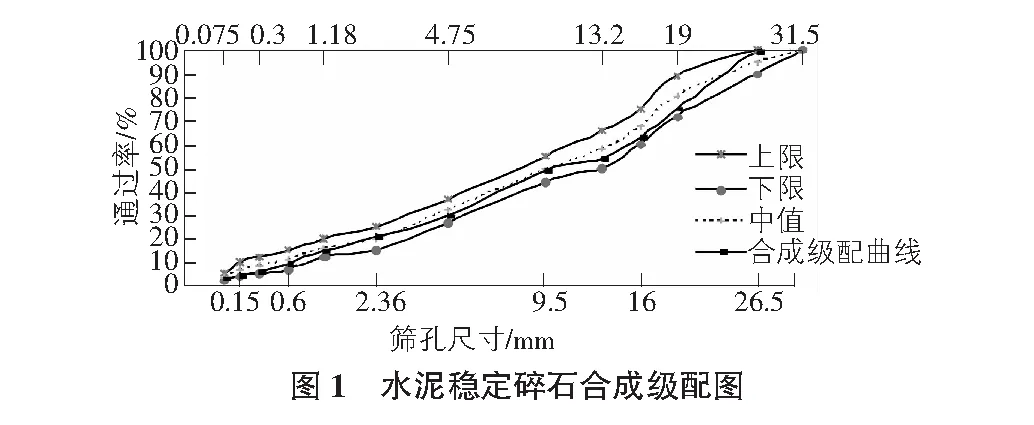

将水稳混合料在选定的级配、水泥剂量和最佳含水率的条件下拌合均匀,按JTG E51—2009,T0804—1994公路工程无机结合料稳定材料试验规程中的丙法规定,结合本项目所用水泥初凝时间检测结果为305 min,从加水时间算起,按加水后立刻试验、加水后焖料1 h,2 h,3 h,4 h,5 h条件下,分别进行击实试验,以延迟时间为横坐标,最大干密度与最佳含水率为纵坐标,绘制延迟时间与击实结果的关系曲线,如图2所示。

由图2可以看出,水泥稳定碎石混合料的最大干密度结果随着拌合的时间的增加而减小,即延迟时间越长,混合料最大干密度结果损失就越大。可见,用无延迟时间的混合料击实试验结果统一成型无侧限抗压强度试件,会给试验结果带来一定的误差。

3.2 延迟时间对无侧限抗压强度结果的影响

3.2.1无侧限强度试验标准试件的成型

根据对应延迟时间的击实结果,按照JTG E51—2009,T0843—2009公路工程无机结合料稳定材料试验规程中的静力压实法,依据设计文件中要求压实度98%制备无侧限标准试件,且每组样本数量不少于规范规定的要求。

标准试件成型过程中应注意以下几点:

1)要合理安排加水时间,提高试件成型效率。

水泥稳定碎石的延迟时间是从混合料加水拌合时开始计时,拌合均匀后焖料至要求的时间,在最后的15 min左右,要进行混合料装模、插实、压模成型、稳压等一系列过程,这样从加水拌合时间起,至混合料成型结束的时间止,才是水稳混合料的延迟时间,因此在成型1组(一般13个试件)无侧限标准试件时,要根据操作的熟练程度,精确计算、错开加水时间,合理成型标准试件(在满足变异系数要求、芯样完整性及尺寸满足的前提下,建议成型13个~18个无侧限标准试件),防止操作产生的时间误差,最终对试验结果产生影响。

2)要保证水泥稳定碎石混合料的含水率。

水泥稳定碎石的加水量是根据混合料的最佳含水率计算得出,从加水拌合起到焖料至要求的延迟时间,要保证含水率基本保持不变,除了要控制室内湿度以外,延迟成型的试件在加水拌合时,每个试件的加水量要稍稍大于最佳含水率的要求。

3)标准试件混合料装模与成型。

水稳混合料延迟时间与水泥初凝时间越接近,标准试件越难以成型,所以延迟时间在3 h及以上的混合料成型时,每个试件的混合料应平均分3次灌入试模,每次灌入后要保证用夯棒尽量均匀插实,且尽量避免试件两端有较大粒径的粗集料,试模装满混合料后放入压力机压实时,建议加载速率不可超过1 mm/min,且注意匀速加压,上下压柱压入试模后,维持压力3 min~5 min。

3.2.2各延迟时间下无侧限强度结果

各组标准试件在环境温度20 ℃±2 ℃,相对湿度不小于95%的标准养生条件下养生6 d,浸水24 h后进行无侧限抗压强度试验,其试验结果如表2所示。

表2 各延迟时间下无侧限抗压强度试验结果汇总表

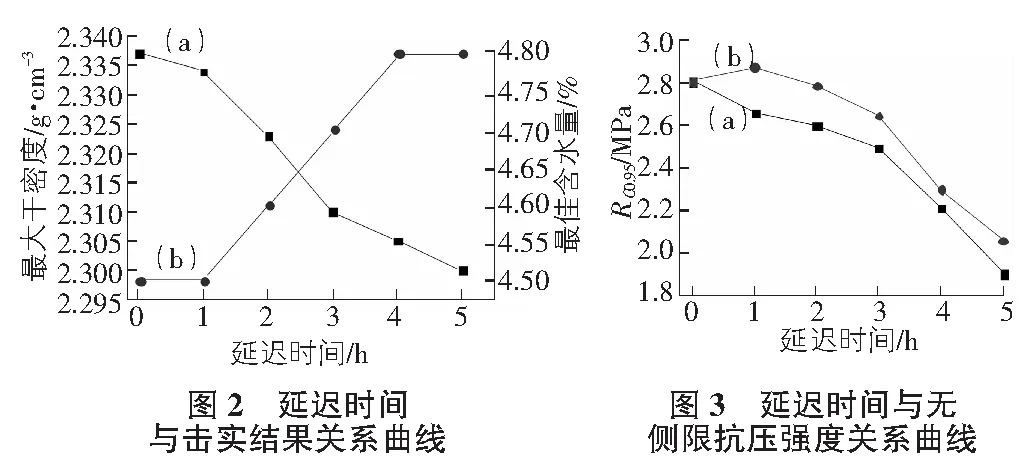

以延迟时间为横坐标,对应95%保证率无侧限抗压强度代表值Rc0.95为纵坐标,绘制延迟时间与无侧限抗压强度关系曲线图,见图3(a)曲线。

由图3(a)曲线可知,水泥稳定碎石的无侧限抗压强度随着延迟时间的增加而下降,即延迟时间越长,水稳强度损失越大。根据此试验结果,按照相关设计文件中7 d无侧限抗压强度2.5 MPa~3.0 MPa的技术要求,确定容许延迟时间为3 h。

3.3 击实结果对容许延迟时间试验结果的影响

上文中提到,在确定水泥稳定碎石容许延迟时间试验时,用无延迟时间的混合料击实试验结果统一成型无侧限抗压强度试件,以确定容许延迟时间,是不合理的,试验结果有一定的偏差。

根据JTG E51—2009,T0843—2009公路工程无机结合料稳定材料试验规程无机结合料稳定材料试件制作方法,水泥稳定碎石无侧限强度试件成型前,首先要计算单个试件的标准质量,而标准质量的计算则与水稳混合料的击实结果有关:

单个试件的标准质量:

m0=V×ρmax×(1+wopt)×γ。

其中,V为试件体积(即试模的体积),cm3;ρmax为混合料最大干密度,g·cm3;wopt为混合料最佳含水率,%;γ为混合料压实度标准,%。

由该计算公式可看出,当混合料击实结果发生变化时,试件标准质量也会发生变化的,若采用无延迟时间的混合料击实试验结果来成型无侧限抗压强度试件,即所有延迟时间的混合料试件的标准质量不变,在试模体积一致的情况下,水稳混合料被迫压实,其无侧限强度结果必然偏高。

采用本次无延迟时间的水稳混合料击实结果、98%压实度标准来制备各延迟时间的无侧限标准试件,标准养生条件下养生6 d,浸水24 h后进行无侧限抗压强度试验,其试验结果如表3所示。

表3 采用同一击实结果成型的无侧限抗压强度试验结果汇总表

根据试验结果,绘制延迟时间与无侧限抗压强度代表值关系曲线,见图3(b)曲线。

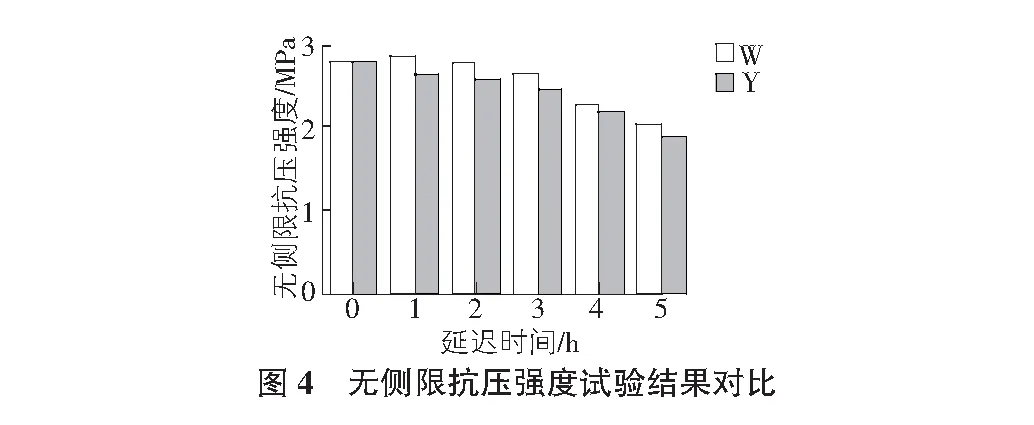

由图3(b)关系曲线图可知,按照设计强度2.5 MPa~3.0 MPa的技术要求,确定容许延迟时间约为3.5 h,与原先确定的3 h结果不一致,且每种延迟时间下,用无延迟时间的水泥稳定碎石击实结果成型的试件(图4中W)无侧限抗压强度结果,比用各延迟时间下的击实结果成型的试件(图4中Y)强度结果要高,对比结果见图4。因此,击实结果的准确性也是确定水泥稳定碎石容许延迟时间和强度结果的影响因素之一。

4 试验结论

鉴于以上试验结果,要合理、正确地确定水泥稳定碎石的容许延迟时间,试验方法除根据JTG E51—2009公路工程无机结合料稳定材料试验规程相关要求,此外,在试验过程中,还应对各延迟时间的水稳混合料分别进行击实试验,并采用对应的击实结果成型无侧限抗压强度试件。同时,标准试件成型的过程中还应注意要合理安排加水时间、保证混合料的含水率、混合料装模与成型等操作中的细节问题。总之,试验是为施工服务的。规范和理论都需要在实际工作中不断完善,对于规范中的欠缺,我们应该勇于探索,敢于求新,用实践不断完善规范理论,再用规范理论正确指导实践,才能保证工程的施工质量。