气候环境实验室超大型门体结构保温与密封设计

任战鹏 吴敬涛 吴学敏

(中国飞机强度研究所,陕西 西安 710065)

0 引言

气候环境实验室是一个大型综合环境实验室,实验室内可模拟各种极端气候环境条件,开展飞机等武器装备的环境适应性试验[1]。实验室内进行环境试验时,为确保室内模拟环境不受外界环境空气影响,实验室内处于(25±5)Pa的微正压状态,大门作为实验室最大的冷/热量泄漏部位,它的密封性与保温性能直接影响着实验室的能耗及环境模拟的有效性。

目前,世界上具有代表性的大型气候环境实验室有美国Mckinley实验室和韩国ADD实验室,这两个实验室在使用过程中大门均出现过严重泄露问题,影响了实验室的正常使用。国内建有很多大型机库大门,这些机库大门对密封没有很高的要求,并且不会遭受严酷的温度环境,2016年,陈宇[2]介绍了A33项目机库大门的保温与密封形式,可满足一般环境温度下机库大门的使用要求。另外许多学者在小型门体结构的密封方面进行了深入的研究,例如,2012年,王亮等人[3]对城轨车辆的LS型锁闭结构外挂密封门密封进行了研究与分析,对该门的设计选型提供了参考。2013年,陈健[4]采用新技术对广州地铁车辆的外挂密闭门进行了改造,增加了车辆门体的密封性能。2015年,李艳霞等人[5]提出了一种梁板式钢制矩形密封门,并采用数值计算研究了承压状态下门体结构的应力、位移分布情况。但是在极端环境温度的超大型门体结构的保温与密封设计方面文献尚不多见。

针对气候环境实验室超大型门体结构的密封问题,本文提出了一种超大型门体结构的密封与保温设计,大大提高了实验室大门的密封性能和保温性能,满足实验室极端环境模拟时的保温与密封要求。

1 工程概况

气候实验室大门共4扇,总宽72 m、高22 m,大门密封界面总长254 m。实验室进行试验时,大门内侧为极端温度环境条件,最高温度+74 ℃,最低温度-55 ℃,大门内外最大温差可达90 ℃,这种极端温度条件及大温差环境给大门的保温及密封性能带来极大的挑战。

1.1 密封问题

实验室大门面积巨大,可满足飞机等武器装备的进出。大门的门与门之间、门与地面之间以及门与墙体结构之间是门体结构的关键密封部位,同时也是实验室最大的冷/热量泄漏部位。为维持实验室内的微正压环境,实验室新风系统设计中62%的新风量用来补偿大门部位产生的泄漏。为解决高/低温环境下大门的密封问题,必须设计一种适用于超大型大门的密封结构,不仅在极端高温/低温环境下具有较好的密封性能,而且对大门的开关动作不会产生干涉。

1.2 保温问题

实验室大门的保温性直接影响着实验室的能耗和安全。当实验室在进行极端低温环境试验时,如果大门没有进行有效的保温设计,室内冷量通过热传导从门体结构传导至门体外侧,当门体外表面温度低于外界露点温度时,大门外表面侧会出现大量凝露甚至结冰,不仅使得实验室能耗增加,而且给实验室的结构安全带来隐患。另外,大门保温设计须充分考虑门体配重,避免门体保温层比重过大,给大门轨道以及驱动机构的设计带来不利因素,增加设计难度和成本。

2 大门保温厚度设计

为保证实验室大门的保温性能,采用了保温性能、防潮与防水性较好的聚氨酯复合板作为大门的保温材料。该保温板室内侧表面为0.5 mm厚的不锈钢材料,外侧表面为0.6 mm厚的彩钢板,中间为聚氨酯保温芯材,每块保温板之间采用耐候性胶进行防水及密封处理。距门体保温板外侧约400 mm安装有100 mm厚的岩棉外饰板,使得门体保温板外侧处于相对封闭的空间里。为确保实验室大门内外90 ℃的最大温差时(大门室内侧温度为-55 ℃时,大门外侧室外温度35 ℃,75%RH),大门保温板外侧不出现凝露现象,通过分析计算,确定了实验室大门保温层厚度。

由于大门保温层外侧处于无风环境,保温板外侧与空气换热为自然对流,空气自然对流换热系数在5 W/(m2·K)~25 W/(m2·K)之间[6],取换热系数最小的5 W/(m2·K),根据多层结构热阻及大门保温板内外传热计算公式:

(1)

(2)

式中:T空——室外温度35 ℃;

T1——室外35 ℃,75%RH时的露点温度29.9 ℃;

T内——室内环境温度-55 ℃;

h1——空气自然对流换热系数;

h2——保温板内侧与实验室室内空气对流换热系数,29 W/(m2·K);

b——保温板导热率修正系数1.4[7];

R——大门保温层及内表面换热的总热阻;

σ1,σ2,σ3——保温板内表面不锈钢、聚氨酯保温层及外表面彩钢板的厚度;

λ1——不锈钢导热系数,取16.2 W/(m·K);

λ2——采用的聚氨酯保温材料导热系数,取0.026 W/(m·K);

λ3——彩钢板面的导热系数,取46.5 W/(m·K)。

由以上两式得出满足实验室大门保温要求的聚氨酯保温层厚度为σ2=123 mm。该保温设计已在气候环境实验室项目中得到了成功应用,在室外-37 ℃时,实验室进行了+74 ℃与-55 ℃极端温度环境试验过程中,大门保温层外侧温度与环境温度基本相差在3 ℃以内,且无凝露现象出现,体现出了很好的保温性。

3 大门密封设计

大门关闭时的门体布局及门体密封结构的密封性是影响大门密封性能的关键因素,为解决实验室大门的密封问题,提出了变轨运行、单轨排布的门体布局设计,以及双重充气密封设计,不仅有效的解决了门与门之间、门与地面之间、门与墙体结构之间的密封问题,而且规避了密封结构与密封界面出现相互干涉的风险。

3.1 门体布局设计

传统的大型机库大门采取双轨或多轨的形式,大门完全关闭时呈阶梯状布局,大门的密封界面不在同一个平面上,使得每扇大门门角的密封存在较大漏点。当实验室内进行低温环境试验时,门体泄漏使得大门外侧出现大量结冰,使得实验室能耗增加,同时会给实验室带来一定的安全隐患。

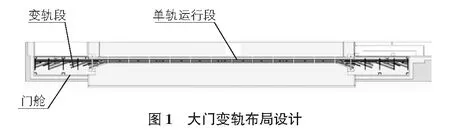

变轨运行、单轨排布的门体设计使得四扇大门出门舱后在一条轨道上运行,四扇大门完全关闭时处于同一平面(如图1所示),使得门与门、门与顶部结构、门与地坪之间的密封处于同一平面,规避了大门阶梯状结构布局中存在的严重泄漏问题,同时也有利于各扇大门之间密封界面的密封处理。

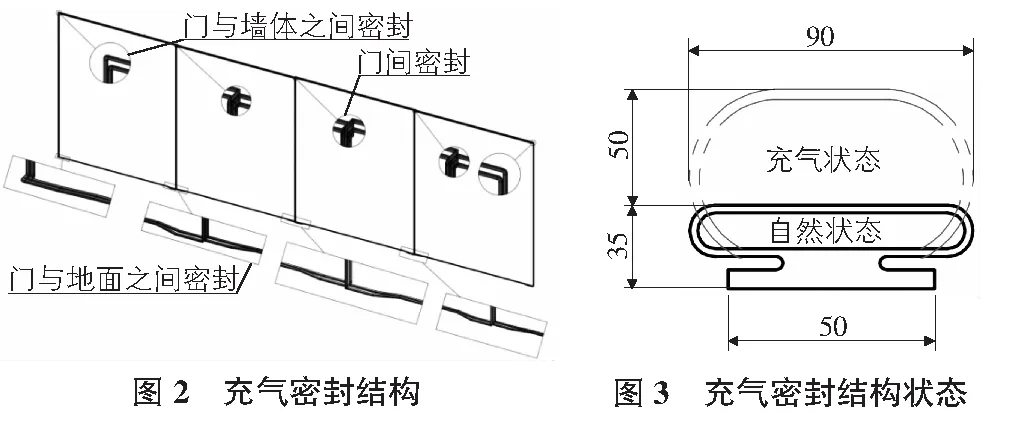

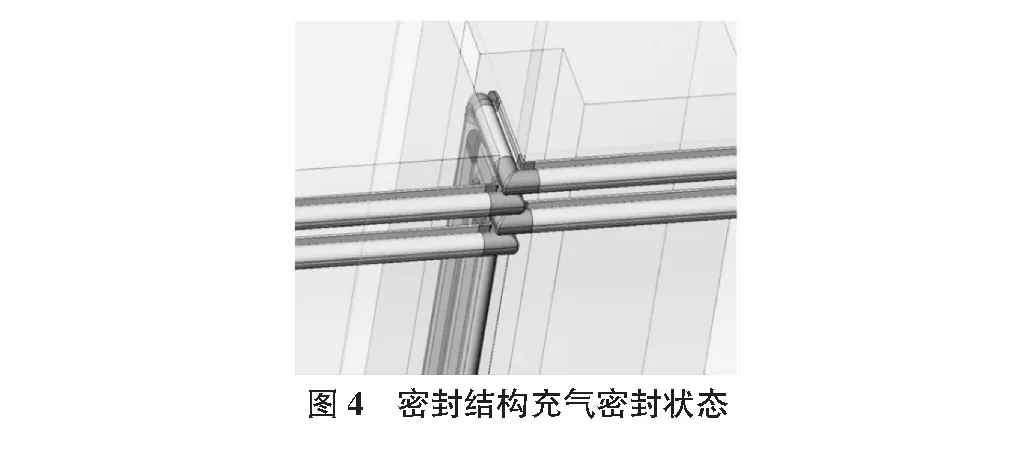

3.2 双重充气密封结构设计

大门双重充气密封结构采用一种耐受极端温度环境的硅橡胶材料,可耐受实验室-55 ℃和+74 ℃极端温度条件。每扇门安装有两条相互独立的充气密封结构,分别安装在每扇大门四周密封界面位置,可满足门与门、门与地面、门与墙体结构等关键部位的密封需求,如图2所示。该充气密封结构有充气密封状态和自然状态两种状态,如图3所示。当密封结构处于自然状态时,该充气密封结构与相应的密封界面之间留有2.5 mm~3.0 mm的安全距离,避免大门打开或闭合时密封结构与相应的密封界面出现干涉;当大门完全关闭且需要密封时,通过充气调压系统向密封结构内充气氮气,使得密封结构内压力在15 kPa~25 kPa之间,密封结构则处于充气密封状态,密封件与相应密封界面充分贴合,达到密封效果,如图4所示。通过该密封设计,使得实验室新风系统的新风补偿量比原设计降低了约52%。

4 结语

超大门体密封与保温设计在气候环境实验室大门设计中得到了成功应用,在实验室进行极端高温或低温试验时,体现出了较好的密封性和保温性能,成功解决了超大型门体结构的保温与密封问题,降低了实验室能耗。通过该项目,在超大型门体的密封与保温设计方面积累了丰富的经验,对类似项目的设计具有一定的借鉴和参考价值。