基于卡尔曼滤波法的被装物资消耗预测

张海亭 张殿忠

摘要:由于信息化战场充斥着各种不确定性和非线性,致使战场被装物资消耗成为一个复杂的非线性问题,为解决战场被装物资消耗这一复杂非线性问题,本文提出采用不同类别分阶段线性化自适性方法对被装物资消耗进行预测,即针对不同被装物资类别,将其消耗过程划分为几個不同的阶段,然后对不同阶段的被装物资消耗速度进行线性化处理,从而有效提高被装消耗预测的速度和准确度,为实现被装物资精确配送创造了条件。

关键词:被装物资;精确配送;卡尔曼滤波

要在千变万化的信息化战场全面提升被装物资配送的精确性,不仅需要在战前就对被装物资需求总量和分布进行准确预测,还需要在战中对战场被装物资消耗进行持续不间断的预测,从而尽早发现被装物资供应存在的问题,及时、灵活地调整被装保障 活动,增强保障的精确性。因此,被装物资消耗预测是实现战场被装物资精确保障的前提和依据,是被装物资需求预测中最为重要和关键的内容。

1被装物资消耗预测概述

1.1被装物资消耗预测的含义

被装物资消耗预测,是指在某次战役或战斗过程中,对被装物资消耗的趋势进行短周期、动态快速测算。

1.2被装物资消耗预测

在消耗预测方面,常用的定量预测方法有时间序列分析法、指数平滑预测法、回归分析法,比较复杂的有灰色理论(GM)、BP神经网络、支持向量机(SVM)等预测方法。以上定量预测方法,其共同特点是都要以过去和现实的数据为依据,在其中寻求规律来推测未来变化,往往需要较长时间和较多的历史数据,而且要求历史数据与现在和未来的条件基本相似。然而现行我军被装物资消耗数据均来源于我军半机械化战争实践,由于近数十年没有大规模战争,缺乏我军信息化战争被装保障实践数据。如果采用以上预测方法,其结果难以适应信息化战争需要。因此,信息化条件下联合作战被装物资消耗预测,需要构建一种既能满足准确预测需要,又不过度依赖历史经验数据,而且便于充分运用信息技术实现自动化的预测方法。

2被装物资消耗预测模型

2.1分阶段线性化消耗预测模型

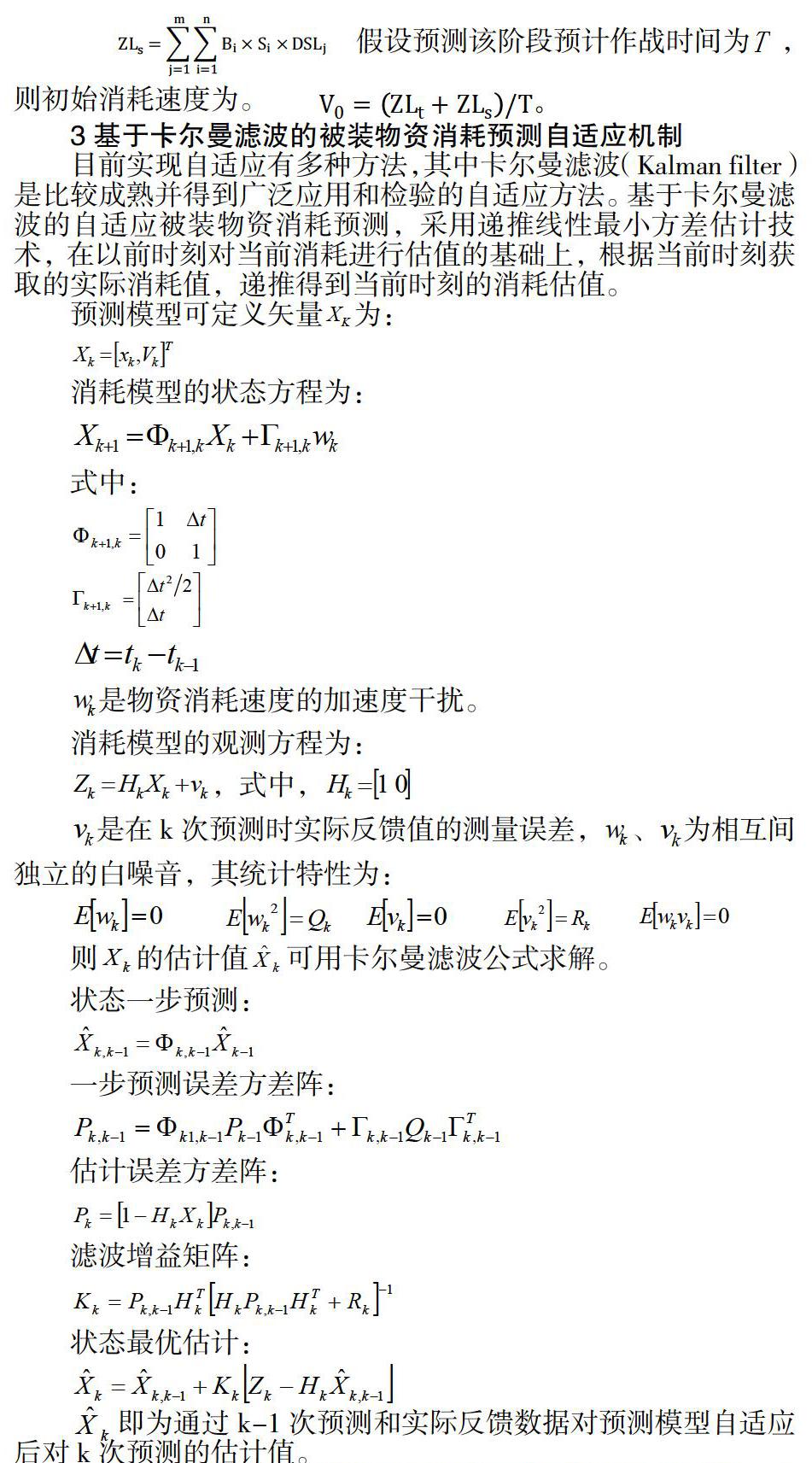

分阶段线性化预测模型,就是为了满足准确、快速、高频率被装消耗预测的实际需要。当按照线性方法对其预测与实际发生较大偏差超过一个给定的阀值时再对其进行修正,然后进入到下一个线性过程。即在较短时间阶段内,建立以下线性预测模型

其中, 为第 次预测时的被装物资消耗量; 为第 次预测与第 次预测的时间间隔, ; 为第 次预测与第 次预测间的被装物资消耗增长速度。

如上图1所示,模型在时间t0开始以线性预测方程对时间t1的被装物资消耗进行预测;当到达时间t1后,将预测消耗量和实际获取的消耗量进行对比分析,其误差为r1。如果误差r1小于指定阀值则继续以当前线性方程对t2时间的被装物资消耗进行预测;如果误差r1大于指定阀值则立即修改预测参数,形成新的线性预测方程,对下一时间的被装物资消耗进行预测。如此即实现了对被装物资消耗的分阶段线性化消耗预测。

2.2初始消耗速度的设定

采用该预测方法时,一个重要问题是在没有产生实际消耗数据前如何确定其初始消耗速度。对于初始消耗速度,一个简单实用的办法是采用被装物资需求总量预测模型对该阶段的被装消耗总量进行预测,然后再用消耗总量除以该阶段预计时间得到预测初始消耗速度。以替换被服为例。

某一作战阶段替换被服的消耗主要包括伤员替换和丢损补充两部分,分别用被装物资需求总量预测中的公式对这两部分消耗量进行预测:

分阶段线性化消耗预测模型对被装物资消耗进行预测时,还有一个重要问题就是消耗速度阀值的确定,即当预测消耗与实际消耗有多大幅度的偏离时对线性预测方式的增长速度进行重新修正和设定。由于不同类别的被装物资其功能和适用的范围不同,对于作战的影响不同,因此需要为不同类别的被装物资设定不同的阀值。对于具体阀值的确定,可采用专家评估法、头脑风暴法、德尔菲法等定性方法,对不同类别、不同作战条件下的被装物资消耗速度阀值进行确定。

4小结

本章在分析研究了被装物资需求预测的分类、主要影响因素、主要方法手段的基础上。构建了基于大数据的被装物资需求总量预测、需求分布预测和战中消耗预测三类被装需求预测模型。为发展运用需求预测信息系统,满足被装物资需求预测准确性和时效性要求创造了条件。

(作者单位:陆军勤务学院)