基于PI System的生产实时大数据中心的建设研究

李桂兰

(国能宁煤集团信息技术中心,宁夏 银川 750000)

1 引言

随着煤制油化工企业规模的不断扩大和信息系统的不断扩展 ,数据种类越来越多,数据量越来越大。生产过程的控制系统的数据结构与编码不统一,数据量庞大 ,而且缺乏统一的实时数据平台,导致各系统间接口繁多,甚至出现了信息孤岛,众多颇有价值的生产实时数据不能得到有效整合和充分利用,数据共享和集成应用等问题日益突出。因此,需要建立套符合企业实际需要的实时数据中心系统,以有效地整合数据,实现信息一体化和应用协同,满足生产管理、经营管理对实时信息准确性、完整性、一致性、安全共享的需求。 实时数据库系统采集并存储与生产装置相关的实时工艺数据,并对生产数据进行处理和分析。是衔接企业生产控制层和管理层的中间桥梁,是企业信息化建设承上启下、不可或缺的重要组成部分。和其他同类技术相比,PI实时数据库除了在性能指标上遥遥领先,其最大的优势是打破了一直以来实时数据库类产品以单个采集点为单位的数据管理模式,而采用面向对象的方式,用通用资产模型整合采集点,构建了以资产为核心的数据管理模式,使企业实时资产管理成为现实。

本文简要介绍了PI系统的特点,阐述了基于PI System的煤制油化工板块生产实时数据中心的系统架构、功能设计及应用情况。

2 PI System特点

PI(Plant Information System)是由美国OSIsoft公司开发的一套基于Client/Server结构的商品化软件应用平台,是过程工业全厂信息集成的必然选择。作为工厂底层控制网络与上层管理信息系统网络连接的桥梁,PI在工厂信息集成中扮演着特殊和重要的角色。

PI System是一个实时数据基础架构,它能够支撑企业的任务关键型应用程序并提供整个企业都能分享关键业务信息的协助工具。PI System在全球 107 个国家/地区均有部署,目前已广泛应用于制造、能源、公用设施、生命科学、数据中心、设备及加工行业。OSIsoft PI System 对于数据的完善保护,以及在企业范围内对运行、制造和业务数据的完美呈现。PI System 可帮助用户更好地管理资产、降低风险、遵从法规、改善流程、推动创新、实时制定业务决策,并发掘有价值的业务和市场机遇。目前,国内比较有实力的生产制造企业已选择使用PI System来提升企业管理数据能力,效果显著。

和其他同类技术相比,PI实时数据库除了在性能指标上遥遥领先,其最大的优势是打破了一直以来实时数据库类产品以单个采集点为单位的数据管理模式,而采用面向对象的方式,用通用资产模型整合采集点,构建了以资产为核心的数据管理模式,使企业实时资产管理成为现实。PI系统为管理层打开一扇虚拟的窗口,帮助其洞察生产过程或运行流程,使得在大量基于实际运行数据/信息基础上,实现对整个业务运作流程的控制与管理。PI系统可为系统提供在线存储达数十年,并随时随地连续不断地为运行单元级、成套设施级、整个企业或管理机构级,提供实时数据与信息支持。

基于以上技术特点 ,本系统采用 PI 作为基础平台建设生产实时数据中心。

3 生产实时数据中心设计

3.1 系统物理架构

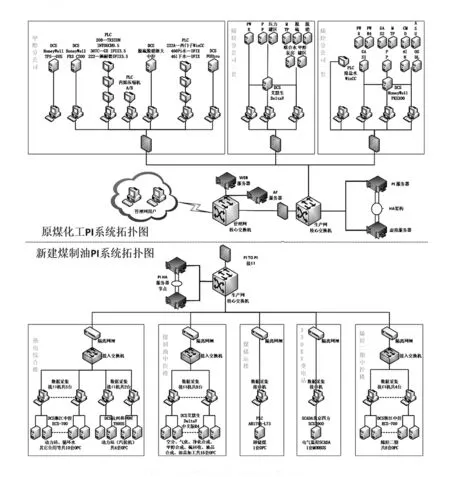

切合生产现场实际情况和项目建设要求,系统涉及到的主要硬件包括Web应用服务器、实时数据库服务器、AF服务器、数据转发接口机、隔离网闸等硬件设备。系统架构图如图1。

图1 系统物理架构图

3.2 网络连接

如图2所示,煤制油化工板块PI实时数据库系统建设共涉及两个厂区:煤化工厂区和煤制油厂区,两厂区有光缆互通,煤化工厂区已经建成并运行PI实时数据库系统(双机),新建的PI实时数据库位于煤制油厂区,其网络分为主干网络和接入网络两部分。

核心交换机、防火墙和各服务器之间均采用千兆以太网技术,构成系统核心。主干网主要致力于网络流量的尽快传输和交换。主干网与接入子网之间的连接介质为光纤,网络带宽为千兆。

主干网络包括:防火墙,生产网核心交换机,均位于中心机房,如上图所示,连接方式如下所述。

由于本项目AF服务器、Web服务器部署在煤化工厂区,故煤制油PI服务器通过生产网核心交换机上连出口防火墙与AF服务器和Web服务器互通。

在控制系统各汇聚节点分别部署1个网闸,上连生产网核心交换机,下连接入交换机或接口机,网闸只允许控制系统的数据单向上传至PI服务器。

PI数据库服务器通过以太网连接煤制油生产网核心交换机。

AF服务器通过以太网连接煤制油生产网核心交换机。

Web服务器通过以太网连接煤制油管理网核心交换机。

两厂之间网络通过防火墙进行隔离。

接入网络共分为5个网络,汇聚点分别为热电综合楼、煤制油中控楼、烯烃二期中控楼、煤储运楼、330KV变电站。

在热电综合楼、煤制油中控楼、烯烃二期中控楼各部署一台接入交换机,上连网闸,下连接口机;而330KV变电站由于只有1台接口机,则可以直接上连网闸,并通过光纤收发器接入到生产网核心交换机。

3.3 系统功能设计

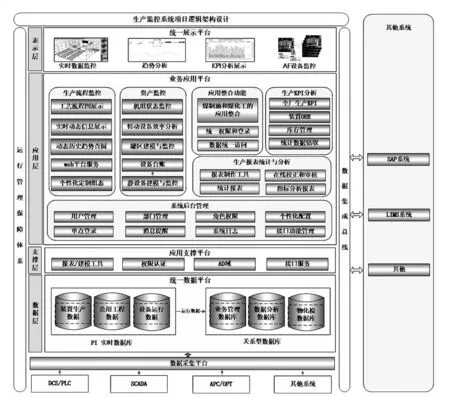

实时数据中心系统架构以数据集成平台为基础,是整个实时数据库系统的技术支撑和应用基础,以核心数据库建立工厂模型和业务模型。

数据服务功能,向上支撑ERP系统,横向集成生产装置流程画面监视、关键设备、机泵的运行监控系统、趋势图、批量数据分析、报警记录查询、工艺参数分析、统计质量控制分析、班组成本考核、KPI考核报表、生产报表等系统功能模块,实现实时数据库系统外围信息系统的集成与支撑。煤制油化工板块实时数据库系统功能架构图如图2所示。

图2 系统功能架构图

3.3.2.1 数据接口管理功能

系统应提供常用设备的数据接口,包括DCS、PLC、智能计量仪表等;提供接口软件的开发工具,以便为特殊设备开发接口;数据接口能够方便地进行数据定义和配置。本项目提供的数据接口软件包括PI-OPC接口、跨越单向物理隔离器的PI-CNI接口,原煤化工实时数据库系统数据实时对接至本系统的PI-PI接口。

3.3.2.2 生产流程监控模块

具体功能包括各生产车间生产流程实时数据监视、装置设备状态监控、工艺参数管理等。用户通过设置事故记录条件,当条件满足后,系统即可记录事故信息,当需要追忆时只需输入事故名称或起始时间即可将整个事故现象重演,方便生产管理人员进行事故分析。对主要生产信息进行查询,查询条件用户可以自己定义。针对发布到Web页面上的组态画面,也可通过点击画面中的位号显示该位号的趋势图,分为实时曲线、对比曲线等。

3.3.2.3 生产报表统计和分析模块

具体功能包括在线分析生产运行情况,在线生产数据分析,统计分析采用趋势、表格、柱状图、饼图方式。包含生产日报、火灾报警、可燃有毒气体、联锁自控投用率、KPI关键绩效指标、盘库报表、设备监控信息等,涉及的范围包括生产监控、能源、安全、环保、绩效等各项指标,为高层决策提供真实可靠的数据支撑。

3.3.2.4 生产KPI模块

主要功能包括煤制油化工板块的关键生产数据统计、能源统计、开停工统计、库存管理、产品质量统计、安全环保生产统计等其他全厂类统计。

3.3.2.5 资产监控模块

主要功能包括以不同维度展示设备资产信息,可以进行长周期数据分析,统计设备的运行效率和设计值的差异,可对大机组的运行状态实时监控,横向对比各设备运行情况,支持对转动设备平稳率进行统计,可为设备管理人员进行设备的运检维护计划提供及时判断依据,对罐区储罐进行液位、温度等动态信息监控,并根据储罐实时液位、罐容和储罐设计上限、下限进行库存的计算,并对厂里储罐内产品进行分区域分种类统计。

3.3.2.6 IT 设备监控

实时监控服务器、交换机等 IT 设备运行状态、数据吞吐量、负载情况等信 息,为 IT 设备管理人员提供实时的设备监控,减少 IT 维护人员设备巡检次数。

3.3.2.7 应用整合

煤化工和煤制油板块开发及部署统一的生产监控集成平台,该平台以实时数据库和关系数据库为核心,实现整个系统静态数据和动态数据的存储。数据集成平台为各业务模块提供实时数据访问服务和质量数据访问服务,面向实时数据库系统提供统一的数据集成接口;维护统一的工厂模型;建立统一的组态工具实现各业务模块运行环境组态;维护统一的用户权限信息;提供用户权限验证服务,建立集中统一访问控制;并提供日志服务。

4 应用情况

煤制油化工板块生产实时信息管理平台建立后,已在神宁集团煤制油化工板块全面应用,实现了对400万t/a煤炭间接液化项目、煤化工副产品深加工综合利用项目及原煤化工(包括50万t/a烯烃、60万t/a甲醇、25万t/a甲醇、6万t/a聚甲醛、甲醇制烯烃项目和6万吨/年聚甲醛项目)全园区37万点生产数据的集成、应用,弥补了各分厂信息断层,将分散、透明的信息资源集成起来,尤其是将管理系统和控制系统的信息有机地结合起来,形成了真正意义上的全厂实时生产信息系统集成。集团领导、分公司领导和各级管理人员、技术人员、操作工都可以随时察看生产现场的重要参数,对生产过程实时监控并及时做好各项物料平衡和工艺优化工作,实现高效透明的生产监控,支撑装置的平稳运行,从而提高生产运行管理水平,显著提高了企业的安全生产可靠程度和经济效益。

5 结束语

煤制油化工板块的生产实时信息管理系统解决了企业管理信息与过程信息不对称的问题,通过实时数据库对数据的集成,建立一套高效的全厂数据采集系统,满足全公司数据采集、数据分析利用的需要,为公司可持续性发展提供坚实、可靠的数据支撑。对生产环节过程和流程、工艺及产品质量的管控。

该系统集成了煤制油化工板块新建煤制油和烯烃二期实时数据库系统及升级后的原煤化工实时数据库系统,通过统一访问控制技术实现用户访问权限认证、安全认证、单点登录验证,实现与外部系统的集成及数据支撑服务,实现整个静态数据与动态数据的存储与交换,以及与外部数据的存储与交换。

该系统同时满足日常生产运行监视以及管理功能,具备生产实时数据的自动采集功能和数据分析功能,指导生产,确保生产装置安全、稳定、长周期、满负荷、高效地运行,同时具备生产信息分析、统计分析以及各种自定义查询功能,实现生产各要素环节可控,进而实现生产数据集成即从分散管理向集中管理的转变,实现从粗犷管理向精细化管理的转变,最终实现管理水平的全面提升。