单组分环保木材胶粘剂的合成

张学敏,邹金鑫,邓 勇,杨树梅,张贵英,周 利,陈声才,陈 晔,龙来早

(贵州省化工研究院,贵州 贵阳 550002)

聚氨酯胶粘剂广泛应用于结构型胶合木的生产中,结构型胶合木用于室外建筑行业的梁柱、桁架等,要求所用胶粘剂必须具有高的粘接强度、高的耐水性和耐候性、室温固化、低毒和使用方便等特点。所用的胶粘剂还须具有较快的固化速度以满足后续工序使用。为满足上述需求,木材工业上通常采用三聚氰胺树脂、苯酚-间苯二酚-甲醛树脂等醛系胶粘剂[1-4]。单组分无溶剂常温快速湿固化聚氨酯木材胶粘剂粘接性能优异,环保无毒,正好满足了这些需求,因此在集成材工业中得到了广泛的研究和应用。开发单组分无溶剂常温快速湿固化聚氨酯木材胶粘剂具有十分重要的技术意义、经济意义、环保意义和社会意义[5]。

本研究以多亚甲基多苯基多异氰酸酯(PM200)、蓖麻油和聚丙二醇(PPG-600)为主要原料合成木材用单组分湿固化聚氨酯胶粘剂,蓖麻油和PPG-600可以改善胶粘剂的粘度、耐水性和粘接强度,催化剂可以提高胶粘剂的固化速度。该胶粘剂粘接性能好,固化速度快,不含有机溶剂,反应活性高,用于木材加工,可复合胶接异种材料、高含水率木材。

1 实验部分

1.1 实验原料

多亚甲基多苯基多异氰酸酯(PM-200),万华化学公司;聚丙二醇(PPG-600),海安石油化工厂公司;2,2'-二吗啉二乙基醚(DMDEE),试剂级,海安石油化工公司;二月桂酸二丁基锡,海安石油化工公司;白乳胶,贵阳中兴化工有限公司。

1.2 胶粘剂的合成

将聚丙二醇和蓖麻油分别加入三口烧瓶中,抽真空,搅拌,于100~120℃下真空脱水2h,真空度保持在0.085MP以上。测定含水率,直到含水率低于500×10-6,停止加热,冷却至40℃左右,干燥密封保存备用。

按照计量好的比例加入PM200于三口烧瓶中,开动搅拌并缓慢升温至(80±5)℃,滴入计量好的蓖麻油和PPG-600的混合液,反应一个小时,测定NCO含量,然后依次加入催化剂继续反应,测定NCO含量,直至其达到设计值,停止反应,降温至40℃左右出料,密闭贮存于干燥容器中。

1.3 性能测试

压缩剪切强度按ASTM D905-2008e1(用压缩荷载法测定胶粘剂的抗剪切强度性能的标准试验方法)测试,桦木试件(长、宽、厚),30mm×25mm×10mm,在恒温恒湿箱中对桦木试样进行湿度调整,粘接24h后测试。木材含水率控制在15.0%~20.0%。常温凝胶时间参照GB/T 14074.8-1993。

2 结果与讨论

2.1 正交实验设计

采用正交实验进行分析,首先固定催化剂二月桂酸二丁基锡用量为0.25%,蓖麻油与PPG-600的质量比为1∶1,通过改变NCO的含量来研究胶粘剂粘接性能的变化,然后,再依次研究催化剂的种类以及用量对胶粘剂粘接性能的影响,蓖麻油与PPG-600的质量比对胶粘剂粘接性能的影响。

2.2 不同因素对木材胶粘剂性能影响探讨

本实验中首先以等质量的蓖麻油与PPG-600,在通过与PM200反应形成预聚物来确定合适的NCO含量,然后再通过调整催化剂用量和蓖麻油与PPG-600的质量比来得到最佳的粘接性能配比。

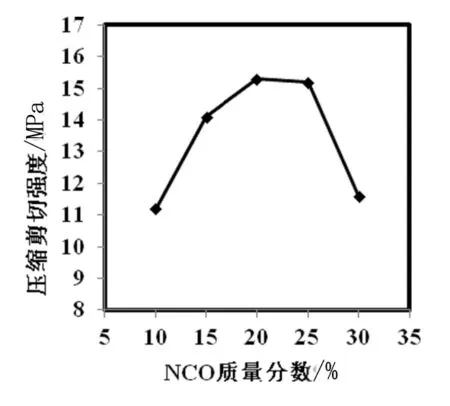

胶粘剂中的NCO基团具有很高的活性,在粘接过程中,既能与空气中的湿气反应,又能与基材表面的水分和活性基团反应,交联固化。因此NCO含量直接影响着胶粘剂的粘接性能。NCO含量低,胶粘剂的粘度大,适用期和储存期均较短,固化时间较长,NCO含量高则相反。本实验考察不同预聚体NCO含量对单组分湿固化聚氨酯胶粘剂性能的影响,结果见图1和图2。

图1 NCO含量对胶粘剂的性能影响

由图2和图3中可知,压缩剪切强度随NCO含量增加而逐渐增大,当压缩剪切强度达到最大值17.3MPa时,压缩剪切强度又随NCO含量增加而下降;凝胶时间随胶粘剂中NCO含量的增加而延长。可能得原因是当NCO含量小于20.0%时,随着胶粘剂中NCO含量的增加,预聚物相对分子质量减小,胶粘剂的粘度变小,利于胶粘剂对基材的渗透以及固化时产生的CO2气体的逸出,有利于粘接强度的提高,因此随NCO含量的增加,胶粘剂的性能增强。当NCO含量达到一定值时,随着胶粘剂中NCO含量的增加,压缩剪切强度下降。这是因为NCO含量过高,固化后交联密度较大,胶接层变脆,同时固化时产生的CO2气体不能及时逸出,在胶接层中形成孔穴和裂隙,因此,粘接强度降低。因此,当NCO质量分数为20.0%时,胶粘剂具有最佳的压缩剪切强度。

图2 NCO含量对胶粘剂凝胶时间的影响

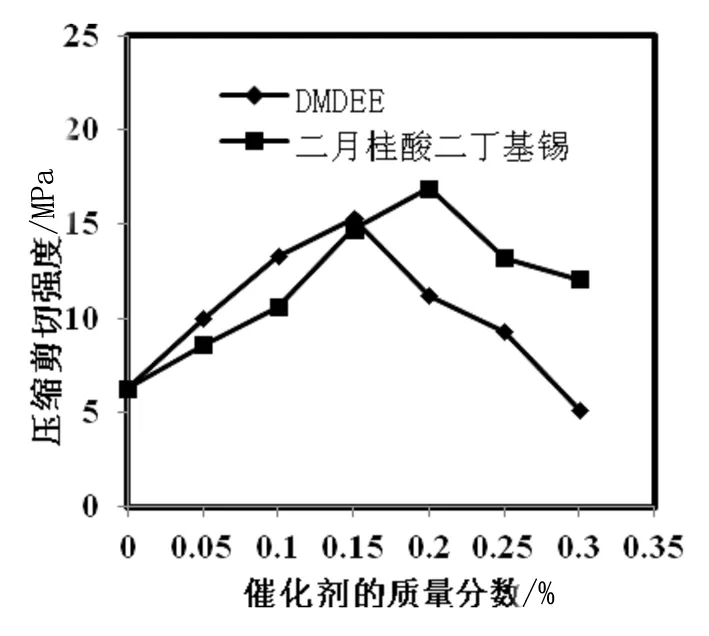

加入催化剂是为了提高胶粘剂的固化速度,加快异氰酸酯基团与水的反应。叔胺类化合物和金属锡化合物可有效提高异氰酸酯与水的反应。本实验分别使用二月桂酸二丁基锡和DMDEE作催化剂,适量的催化剂有助于加快异氰酸酯与水的反应,从而提高胶粘剂的固化速度,从而使胶粘剂的稳定性和粘结强度提高,防止胶层收缩,减少气泡。因此,实验考察了NCO质量分数为20.0%时,二月桂酸二丁基锡和DMDEE不同用量对胶粘剂性能的影响,结果见图3。

由图3中可知,加入催化剂可以适当提高聚氨酯胶粘剂的粘接性能。当催化剂DMDEE用量<0.15%时,随催化剂用量增加,粘接性能增强。但当催化剂用量>0.15%时,粘接性能下降,并且可观察到胶液粘度变大,涂胶难。这主要是因为预聚反应为放热反应,当催化剂用量>0.15%时,反应速度快速提高,不能及时排除反应产生的大量反应热,反应体系温度升高,易发生副反应,形成较多的交联结构,胶液粘度明显增大,胶粘剂对基质的表面渗透减弱,对被粘基质的粘接力下降。二月桂酸二丁基锡与DMDEE有类似的影响趋势,但是二月桂酸二丁基锡对于胶粘剂的催化效果更好,在0.2%用量时表现出了更高的压缩剪切强度19.3MP。因此,在本实验设计的胶粘剂体系中二月桂酸二丁基锡比DMDEE具有更好的催化效果,得到的木材胶粘剂具有更加优异的粘接性能。

图3 催化剂用量对胶粘剂性能的影响

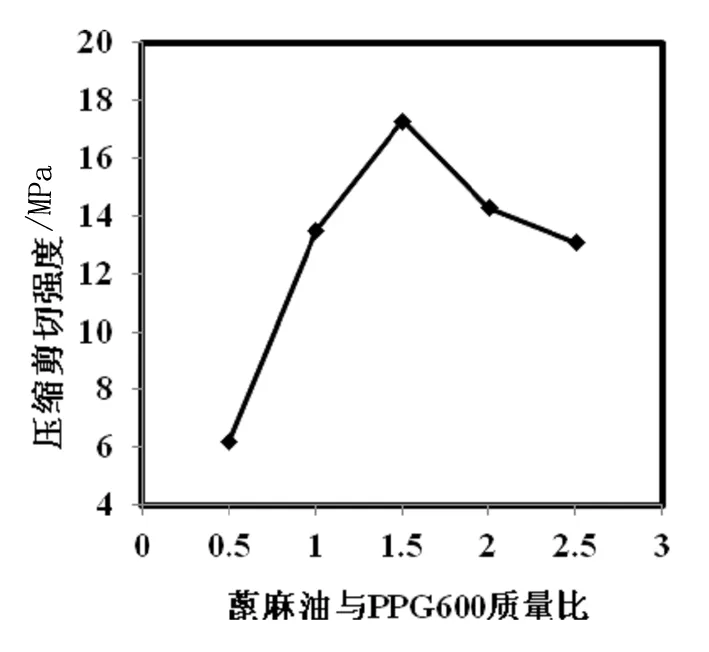

图4 蓖麻油与PPG-600质量比对胶粘剂性能的影响

从图4中可以看出,当蓖麻油与PPG-600的质量比小于1.5时,随着比例的增加压缩剪切强度增高,当蓖麻油与PPG-600的比例等于1.5时达到最大值17.3MPa,比值增大压缩剪切强度反而逐渐下降。这可能是随着蓖麻油的增加导致整个粘接体系的交联密度变大,同时体系中生成的CO2排出缓慢,导致体系中存在一定数量的气泡,因此,粘接强度下降。

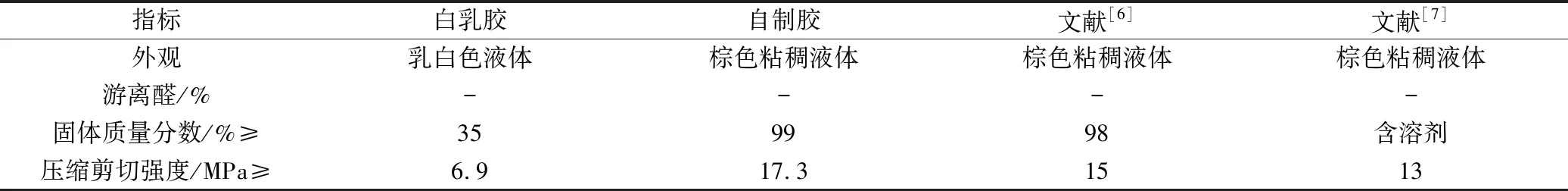

从表1中可知,本实验合成的胶粘剂与木材工业普遍使用的胶粘剂相比性能要好,且不含有有机溶剂,挥发性物质含量低,不会对环境造成污染。与国外同类产品相比性能相近。

表1 国内外常用木材胶粘剂同类产品比较

3 结论

通过对不同NCO含量、催化剂用量、蓖麻油与PPG-600质量比合成的胶粘剂的性能的分析发现,胶粘剂性能分别随NCO含量、催化剂用量、蓖麻油与PPG-600质量比的增加呈先增加后减小的趋势,以此确定了胶粘剂的适宜配方为NCO质量分数为20.0%,蓖麻油与PPG-600质量比为1.5,催化剂二月桂酸二丁基锡用量为0.2%时,合成的胶粘剂与同类产品相比性能优异。