汽车轮毂铬镀层的可见光吸收光谱特性研究

邸帅,李红莲,秦成程,李佳懿,方立德

(1.河北大学 质量技术监督学院,保定 071002;2.河北大学 化学与环境科学学院,保定 071002)

0 引言

轮毂是汽车部件的重要部分,在支撑汽车全部重量的同时还起着转向、制动等关键作用。光腐蚀、电化学腐蚀等环境问题对汽车轮毂的危害日益严重,通常采用外加镀层的方式对轮毂进行保护,铬镀层因其具有很高的硬度,很强的耐磨性以及抗腐蚀性,而被广泛用作汽车的防护镀层,通过光谱测量技术对轮毂铬镀层的透光率进行研究,进而找到符合铬镀层防腐蚀要求、经济、美观的铬镀层,从而推动汽车工业向节能、环保的方向发展[1~3]。

近年来,光谱测量技术在各领域得到了广泛的关注和应用。M.A.Davies等人基于光谱学开展了对衍射光栅光谱仪的研究[4]。国内重庆大学温志渝等人使用NIR光谱仪开发了基于MOEMS光栅的光学系统[5]。刘云娥、王华等人对镀层工艺、致密性以及孔隙率等性能均进行了研究[6,7]。李晨等人开展了对三价铬电沉积制备铬镀层工艺及理论的研究[8]。长春理工大学郭沫然等人利用光谱测量技术在食品安全领域进行了研究[9]。但目前利用光谱测量技术对铬镀层的研究却鲜有报道,因此本文采用建立的吸收光谱检测系统对汽车轮毂铬镀层的光谱特性进行了研究,该系统具备对吸收光谱信息快速检测、传输、存储以及数据处理的功能。在实验中完成了轮毂铬镀层厚度的测量以及对测量结果不确定度的评定与分析[10,11],将镀层厚度和时间进行了线性拟合,拟合程度较高。通过对铬镀层透光率的测量,验证了镀层厚度与时间的相关性,最终测定符合汽车轮毂铬镀层实际生产的最佳镀层时间与镀层厚度。

1 理论基础

当光源照射并穿透被测物体时,吸光物质与光子相互作用并产生吸收现象,从而导致透射光强减弱[12]。光强的衰减程度与物质的浓度、种类及相互作用的光程长度有关,这种光强的衰减规律称为朗伯-比尔定律[13]。朗伯·比尔(Lambert-Beer)定律是吸收光谱法的理论基础,其物理式为:

其中L是吸光物质的厚度;I0(λ)和I(λ)就是分别为入射光强和透射光强;σ(λ)为吸收截面积,即物体吸收能力的强弱,其表示介质中用于吸收光子的面积,面积越大,入射光强的吸收作用也就越好;c表示吸光物质的浓度[14]。

光通过被测介质时,介质会对光产生吸收作用。吸收作用显示在透射光各波段的变化上,同入射光光谱相对比,可得透光率为:

为确保测量的灵敏度,必须选择合理的测量波长范围。现有的测量系统一般将波长测量范围选择在紫外可见光区域。考虑到在200nm以下的短波段和650nm以上长波段铬的氧化物对光的吸收作用较小,不同厚度的铬镀层在该波长范围内的吸收变化不明显,无法测定实验所需数据以及有效吸收光谱,因此本文中光谱检测系统测量波长范围为200~650nm,对铬镀层可见光波段390~650nm的吸收光谱进行测量。

2 铬镀层透光率的研究

2.1 检测系统

吸收光谱检测系统由微型光栅光谱仪、UV点光源照射机、收发光纤束以及PC机所构成。由光源发出的激光经输入光纤传输,并准直通过被测轮毂铬镀层,再经输出光纤接收导入光谱仪,光谱仪通过USB接口与PC机相连,同时PC机为光谱仪供电。光谱仪将接收到的光信号进行分光检测处理,在PC机端利用SpectraSuite等光谱检测软件对铬镀层的光谱信息进行数据的存储和处理。

实验中选择光谱测量范围为200~653nm的UV点光源照射机作为系统光源。分光系统是整个光谱检测系统的核心,分光光谱系统会收到透射的复合光并将其按照波长展开为相应的单色光,单色光的有效带宽越小,分光的灵敏度就越高[15]。本系统采用的是紫外可见微型光纤光谱仪,具有较高的分辨率,其明显优势在于能够保证光谱分辨率的条件下可以有效提升光通量进而提高色散度。内置CCD光谱检测器具有极低的噪声和暗背景信号以及很高的灵敏度和响应度,适合本课题对铬镀层可见光波段吸收光谱的测量。光纤选择了与光谱仪以及UV点光源照射机相适配的标准光纤。该检测系统能够有效降低队铬镀层吸收光谱检测的系统误差,确保测量数据精确有效,提高了实验结果的准确性及可靠性。

2.2 结果与分析

2.2.1 镀层厚度的测量及数据处理

被测铬镀层为气相沉积镀膜,选取镀层时间分别为120s、200s和300s的铬镀层进行实验,测量采用的是刻线读数类立式光学计。

通过比较测量法测得无铬空白膜的厚度为24μ m,将三种镀层样品在其表面横向、径向分别均匀取5个点进行测量,以有效减小测量结果的随机误差。测量所得数据如表1所示。以各镀层厚度测量数据的平均值作为约定真值,经计算得到三种铬镀层扣除空白膜的厚度依次为0.2μ m、3.4μ m、7.5μ m。

表1 铬镀层厚度的测量数据(μm)

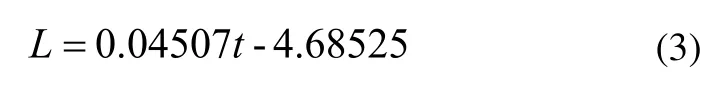

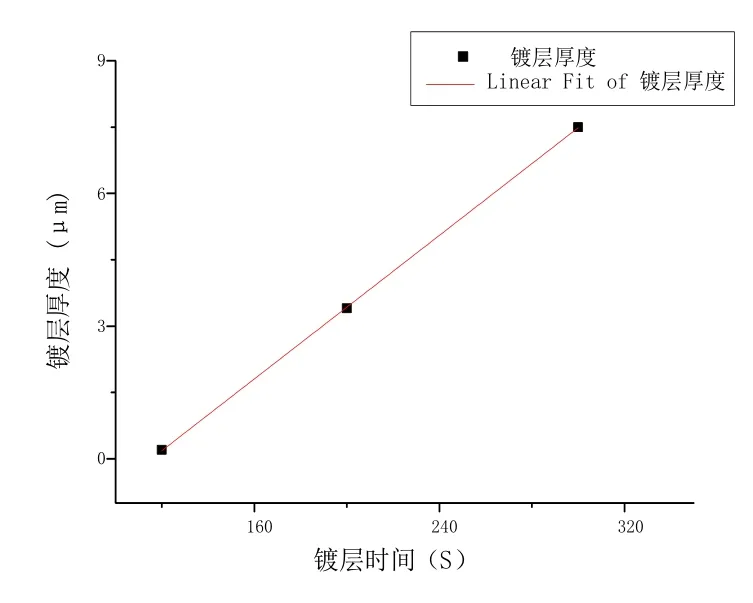

将镀层时间与镀层厚度作线性拟合,拟合结果如图1所示,拟合系数r=0.9999,线性拟合程度较高,镀层厚度L与时间t的函数表达式:

表明了两者具有很好的线性相关性,镀层厚度随镀层时间的增加呈线性变化,具有良好的正相关性。

图1 镀层时间与厚度的线性拟合图

2.2.2 测量不确定度的评定

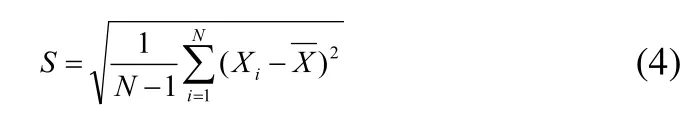

对扣除空白膜的铬镀层厚度进行不确定度的评定,可证明实验数据的准确性和可靠性,从而可验证铬镀层表面的平滑度。根据单次测量的实验标准差公式进行计算:

镀层时间为120s、200s、300s的铬镀层厚度的标准偏差分别为1.51μ m、1.16μ m、0.50μ m。分析可知,镀层工作时间越长,其实验标准偏差越小。根据平均值的实验标准差公式:

得到由测量重复性引起的三种铬镀层厚度的不确定度分别为0.48μ m、0.37μ m、0.16μ m,结果表明铬镀层的平滑性较好,测量结果可靠性较高。随轮毂镀层时间的增加,镀层厚度的标准不确定度逐渐减小,平滑性逐渐升高。

2.2.3 镀层吸收光谱的检测及数据处理

实验前设定好采集参数,保持积分时间、平滑度等参数相同,将样本进行20次扫描,再取平均值,确保实验结果的准确性。经多次光源光谱预实验,确定实验理想积分时间为20ms。

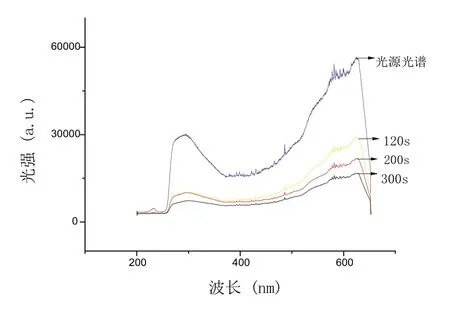

测定镀层时间为120s、180s、200s、300s铬镀层的吸收光谱以及暗光谱数据。得到t=180s铬镀层波峰处的吸收光强I180(628.20)=23948,代入朗伯-比尔定律公式(1)得L180=2.11μm,与将t代入式(3)所得的厚度L180=2.62μm相差较小,线性拟合结果得以验证。误差可能源于测量时仪器噪声和线性拟合误差等因素的影响。光源光谱以及镀层时间为120s、200s、300s铬镀层的吸收光谱如图2所示。

实验结果表明铬镀层对光源光谱存在吸收作用且随镀层时间的增加,其吸收作用增强,透光率变低。三种镀层的光强在紫外线波段吸光度变化较小,而在可见光波段变化较为明显,且在有波峰处的透射光强变化量逐渐变小。

图2 光谱图

为提高信噪比,在相同参数下检测铬镀层的透光率,设置剔除暗噪声和暗光谱的影响,将光谱数据平滑滤波处理后,得到三种镀层样品的透光率随波长的分布图。如图3所示。

图3 透光率随波长的分布图

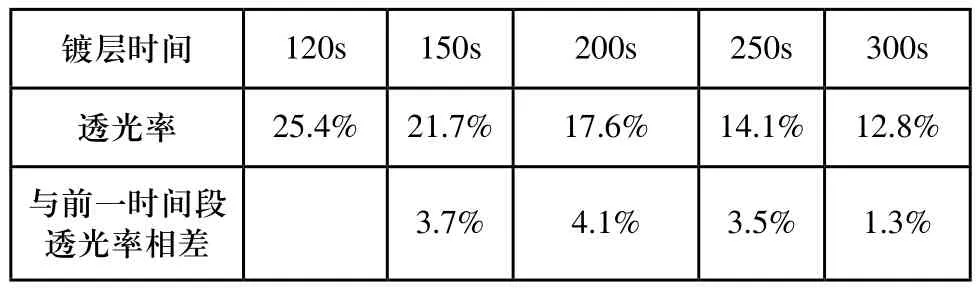

将各镀层光谱波峰处的透光率与镀层厚度作线性拟合,拟合系数为0.9772。经数据处理得到镀层时间为120s、150s、200s、250s、300s的镀层透光率如下表2所示。由表可知,透光率在镀层时间150~200s范围内变化了4.1%,满足该行业对铬镀层透光率变化低于5%的实际要求。其他区间内透光率变化量较小且持续减小,镀层时间的增加会造成镀层实际生产效率的降低以及生产成本的加重,因此满足透光率需求的最佳镀层时间为150~200s,通过式(3)得到镀层厚度为1.40μ m~3.43μ m。

表2 镀层时间与透光率

3 结论

本文采用光谱检测技术对汽车轮毂铬镀层可见光波段(390~650nm)的吸收光谱进行了研究。通过对铬镀层厚度的测定,完成了铬镀层厚度测量不确定度的分析与评定,得出了镀层平滑性随镀层时间的变化趋势。将镀层时间与厚度作线性拟合,拟合系数为0.9999,拟合程度较高。通过对铬镀层透光率的测量,对镀层厚度与时间的拟合结果进行了验证,得到了镀层时间与透光率的关系,基于汽车轮毂行业对铬镀层透光率变化的要求,确定符合铬镀层实际生产需求的最佳镀层时间为150~200s,镀层厚度为1.40~3.43μm。结果表明该技术用于汽车轮毂铬镀层在可见光波段吸收光谱测量的可行性,对该行业镀层厚度的选择具有重要参考意义。