胶结人工砂石筑坝材料性能研究

贾金生,刘中伟,郑璀莹,翟 洁,王 月,马锋玲

(中国水利水电科学研究院,北京 100038)

1 研究背景

胶凝砂砾石坝(Cemented Sand,Gravel,and Rock(CSGR)dam)属于胶结颗粒料坝(Cemented Ma⁃terial Dam)(CMD)的一种,是我国基于法国、日本、土耳其和希腊等国关于Hardfill坝和CSG坝的实践经验提出的,国内外很多学者对该种坝型进行了深入研究和广泛关注[1-6],目前中国已经发布了行业技术规范《胶结颗粒料筑坝技术导则》[7]。胶凝砂砾石坝主要应用于河床砂卵石丰富的地区,对于无天然河床砂卵石或者存在大粒径漂石或者孤石的地方,往往需要人工破碎,因而可以发展胶结人工砂石。

胶结人工砂石(Cemented Artificial Sand and Rock(CASR)dam)是胶凝砂砾石的一种,它是采用工程现场附近易获得的石料,用快速、简化的机械破碎方法制成无筛分、无水洗的人工破碎砂石料,通过与较少量的胶凝材料拌和,经摊铺、振动碾压后形成的具备一定强度和耐久性的筑坝材料[8]。

胶结人工砂石坝属于胶结颗粒料坝的范畴,为国内外首次提出,并取得了相应的发明专利[9-10]。若采用合理的配合比参数和施工工艺,胶结人工砂石坝可继承混凝土重力坝和胶凝砂砾石坝的优点,同时建设成本较混凝土坝低廉,其材料性能更可能优于基于天然砂石的胶凝砂砾石坝。同时,可优选破碎工艺,减少破碎过程中产生的石粉量,采取措施控制级配,不含泥,其耐久性相对于胶凝砂砾石坝也会得到显著提高。因此,有必要对胶结人工砂石的破碎工艺和配合比参数等展开系统研究。

本文在前期胶结人工砂石材料性能试验的基础上[10],对胶结人工砂石骨料的破碎工艺进行探讨,考虑砂率、胶凝材料用量、水胶比等参数的影响,开展胶结人工砂石力学性能和耐久性能的研究,分析确定胶结人工砂石适宜的配合比参数;并通过计算分析确定胶结人工砂石坝合理的断面设计,进而与重力坝、土石坝的技术经济进行对比,本文研究结果可为工程应用提供参考。

2 试验原材料与方法

2.1 胶凝材料水泥采用北京太行前景水泥有限公司生产的金隅普通硅酸盐42.5水泥。品质检测执行GB175-2007《通用硅酸盐水泥》[11],检测结果见表1和表2。从表中可见,所检材料性能的试验结果满足GB175-2007中规定的技术要求。

表1 水泥品质检验结果

表2 水泥强度检验结果

粉煤灰为云南省宣威发电粉煤灰开发有限责任公司生产的Ⅱ级粉煤灰(以下简称宣威灰)。粉煤灰的品质检验执行GB/T1596-2017《用于水泥和混凝土中的粉煤灰》[12],品质检测结果见表3。

表3 粉煤灰品质检测结果

2.2 砂石骨料试验中,砂、大石(40~80mm)、特大石(80~150mm)采用溪洛渡工程的玄武岩人工骨料,小石(5~20mm)、中石(20~40mm)均为北京周边料场的灰岩人工骨料,骨料颗粒比较均匀。砂、石骨料性能检测结果见表4。

表4 砂石骨料品质检测结果

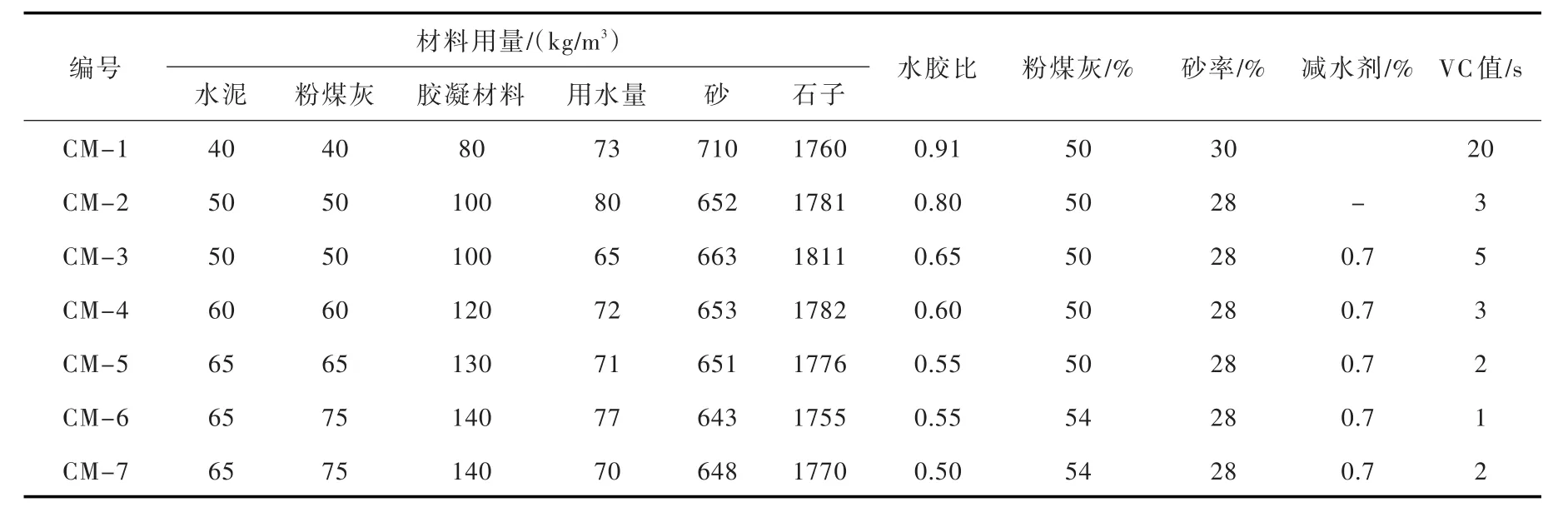

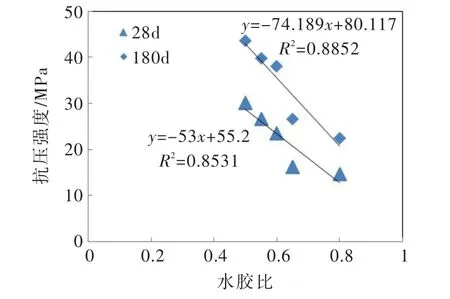

2.3 配合比设计在进行配合比设计时,首先应对破碎料进行筛分试验,得出最粗级配、最细级配和平均级配砂石料,配合比设计方法与胶凝砂砾石相同[13]。胶结人工砂石采用碾压施工工艺,配合比参数中的骨料级配、用水量等都在一定范围内波动。从胶结人工砂石坝工程设计角度来看,对筑坝材料最关注的是密实性、强度与耐久性,因此需对配合比参数中砂率、水胶比、胶凝材料用量、粉煤灰掺量等对胶结人工砂石强度及耐久性能的影响进行试验研究。胶凝砂砾石中的砂率是影响强度的重要参数,合理的砂率能使胶结人工砂石拌和物获得最大的流动度,且能保持良好的粘聚性。在试验中,砂率定为20%、25%、30%、35%四个水平,胶凝材料用量固定为80 kg/m3,其中水泥和粉煤掺量为1∶1,通过调整用水量以满足工作性要求,胶结人工砂石的配合比及强度试验结果见表5。不同胶凝材料掺量的胶结人工砂石配合比见表6。含气量影响试验见表7。

表5 砂率影响试验

表6 胶凝材料掺量影响试验

表7 含气量影响试验

3 试验结果与分析

3.1 砂率对强度的影响由表8可见当砂率在20%~30%范围内,随砂率的增大,用水量增加,水胶比增大,抗压强度先增大后减小。当砂率超过30%后,胶凝砂砾石强度会明显下降。随砂率的增大,用水量增加,水胶比增大。图1为胶结人工砂石90d龄期破坏后形貌,砂率20%时试件粗骨料之间的空隙未被砂浆完全填满,形成了大孔结构。砂率25%时拌和物表面粗骨料偏多,骨料有小部分裸露。砂率为28%的试块,断面呈现青灰色,砂率较为适中。砂率为35%的试块,断面呈人工砂的颜色,敲击即溃散,可见包裹骨料的浆体明显偏少。根据试验结果,推荐适宜的砂率为25%~30%。

表8 不同砂率的胶结人工砂石配合比和强度试验结果

图1 胶结人工砂石抗压试件破坏面形貌

3.2 胶凝材料掺量对强度的影响固定砂率为28%,并确定胶材掺量对胶结人工砂石强度的影响,见表9,抗压强度增长系数和劈拉强度增长系数见表10。

表9 不同胶凝材料掺量的胶结人工砂石材料性能

表10 不同胶凝材料掺量的胶结人工砂石强度增长系数

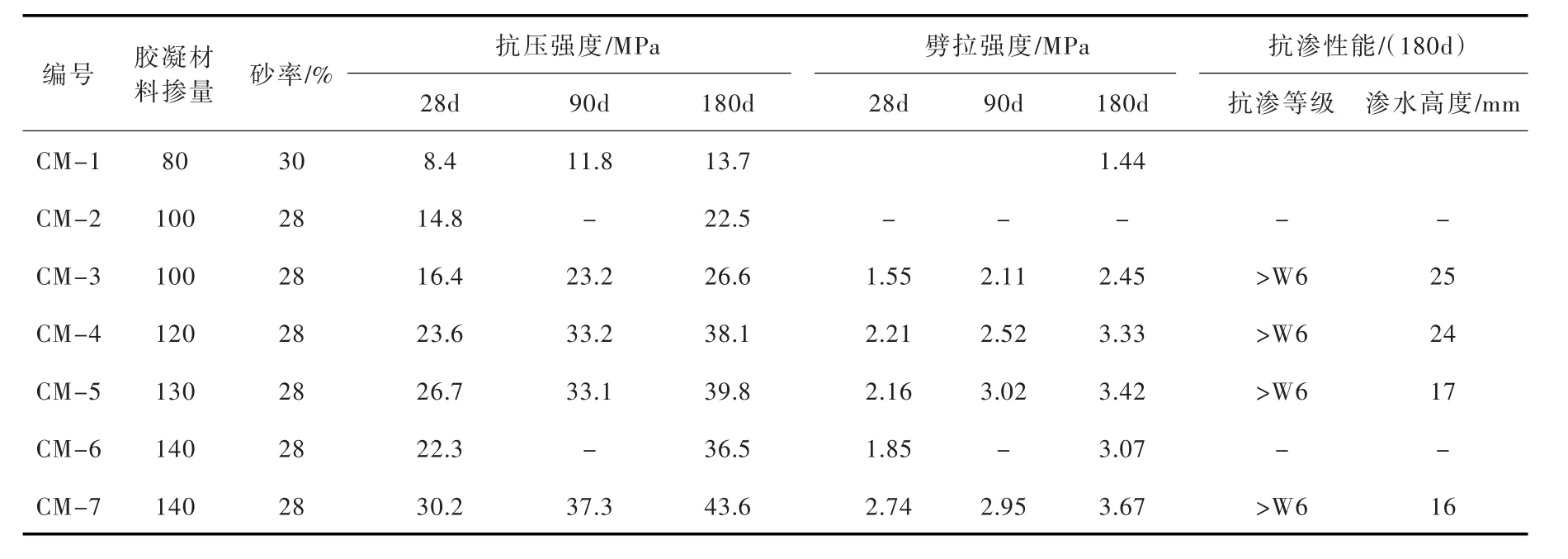

3.3 水胶比对强度的影响强度试验结果表明,胶结人工砂石抗压强度与水胶比的关系与碾压混凝土相同,具有较好的线性关系,如图2,28d、180d拟合的相关系数分别为0.853、0.885;当胶凝材料在100~140kg/m3范围内,粉煤灰掺量为50%时,随胶凝材料用量的增加,水胶比减小,抗压强度逐渐增大;当粉煤灰掺量为50%时,水胶比为0.80的胶结人工砂石180d抗压强度为22.5MPa,可满足C18015的强度要求;

3.4 不同含气量的胶结人工砂石耐久性抗渗试验采用逐级加压法[14],由表9可知,胶结人工砂石的抗渗等级均大于W6,且渗水高度均较低,具有良好的抗渗性能,可满足胶结人工砂石坝坝体对抗渗的要求。

抗冻性能是混凝土材料耐久性设计的重要指标,往往也是选定胶凝砂砾石配合比的控制性因素[15]。由于胶结人工砂石对抗冻性能有一定要求,进行不同含气量胶结人工砂石的抗冻试验。抗冻试验结果见图3。由试验结果可见,当含气量达到5.5%以上,水胶比0.65的胶结人工砂石抗冻性可达到F150;含气量为4.5%时,水胶比为0.60的胶结人工砂石抗冻性为F75;当水胶比降至0.55时,胶结人工砂石具有良好的抗冻性能,150次冻融循环后相对动弹性模量大于80%。因而,含气量和水胶比是胶结人工砂石抗冻性的控制性因素,当胶结人工砂石有抗冻性要求时,应限制水胶比,对F150抗冻性要求时,水胶比宜小于0.55,含气量不低于5.5%。

图2 胶结人工砂石水胶比和抗压强度的关系

图3 不同含气量的胶结人工砂石抗冻性能(180d龄期)

3.5 与碾压混凝土性能对比试验胶结人工砂石与碾压混凝土性能对比试验,结果见表11。试验采用42.5级普硅水泥,Ⅱ级粉煤灰,0.7%掺量的萘系高效减水剂,灰岩骨料,胶结人工砂石粗骨料比例(特大石∶大石∶中石∶小石)为 30∶25∶25∶20,碾压混凝土粗骨料比例(大石∶中石∶小石)为30∶40∶30。VC值控制3~10 s。试验结果表明,固定水胶比为0.65、胶凝材料用量为120kg/m3,粉煤灰掺量由58%提高到67%时,28d、90d、180d抗压强度分别降低34%、26%和22%,劈拉强度分别降低32%、24%和9%。粉煤灰掺量对抗压强度的影响更大,与0.55水胶比的碾压混凝土相比,粉煤灰掺量58%的胶结人工砂石,28d、90d、180d抗压强度分别为碾压混凝土的75%、85%和85%,劈拉强度分别为77%、91%和89%,随着龄期的增长,强度差别逐渐变小。胶结人工砂石和碾压混凝土的抗渗性能均能满足且具有一定的富裕度。由于破碎后的人工骨料级配稳定,与胶凝砂砾石相比,更为容易配置较高强度的胶结人工砂石,质量也更容易控制。坝体断面可根据结构分析和成本综合确定。

表11 胶结人工砂石与碾压混凝土性能对比试验结果

3.6 技术经济比较云南那恒水库工程大坝坝址所在区域无天然砂卵石,其所属的砂石须经人工开采和破碎。方案设计论证阶段进行了混凝土重力坝、混凝土面板堆石坝、胶结人工砂石坝三种坝型枢纽工程量及投资的比较,结果见表12。

坝体材料总量比较:碾压混凝土重力坝为26.92万m3(土石填筑∶砼=0.04∶0.96)、胶结人工砂石坝为27.62万m3(土石填筑∶砼=0.04∶0.96)、混凝土面板堆石坝为49.84万m3(土石填筑:砼=0.96∶0.04)。即从材料用量上碾压混凝土重力坝与胶结人工砂石坝基本相当,混凝土面板堆石坝最大——即混凝土面板堆石坝坝体材料总量(土石填筑+砼)是碾压混凝土重力坝的1.85倍、是胶结人工砂石坝的1.8倍。工程投资比较:碾压混凝土重力坝方案枢纽工程投资较混凝土面板堆石坝枢纽工程投资增加1775.4万元,胶结人工砂石坝方案枢纽工程投资较碾压混凝土重力坝省1009万元,节省10%左右[16]。故工程投资方面混凝土面板堆石坝最省,胶结人工砂石坝次之,碾压混凝土重力坝最大。从安全耐久性考虑,胶结人工砂石坝比土石坝较优。因此,经技术经济综合比较,优选胶结人工砂石坝方案。

表12 那恒大坝坝型方案工程量及投资比较

3.7 破碎工艺探讨根据工程现场附近易获得的石料品质,确定骨料的简易破碎方法,由于加工工艺及原材料的不同,因此破碎后砂石的级配各异。由于骨料的颗粒形状及表面特征会影响骨料与浆体的黏结强度,而人工砂石骨料只经过简易破碎,其对破碎粒度要求比较高,可选旋回破碎机、圆锥破碎机、立轴式锤式破碎机等机型。破碎优选锤式破碎机,破碎后的砂砾石不需要分级。

传统锤式破碎机的主要工作部件为带有锤头的转子。转子由主轴、圆盘、销轴和锤子组成如图4。电动机带动转子在破碎腔内高速旋转。物料自上部进料口进入机内,受高速运动的锤子的打击、冲击、剪切、研磨作用而粉碎。在转子下部设有筛板,粉碎物料中小于筛孔尺寸的粒级通过筛板排出,大于筛孔尺寸的粗粒级阻留在筛板上继续受到锤子的打击和研磨,最后通过筛板排出机外。由于破碎腔为全密封设计,一方面可以防止粉尘溢出,另一方面细小粒径的石粉颗粒可由出料口排出。

图4 锤式破碎机破碎腔结构图

图5 筛板开孔示意图(单位:cm)

胶结人工砂石用锤式破碎机可对传统筛板进行改进,根据最大出料粒径为150mm和骨料级配包络线要求,结合破碎机生产效率、最大破碎比、骨料岩性和强度,由现场破碎试验的级配情况,综合确定筛板开孔孔径、开孔数目、孔分布情况。可以实现骨料无需筛分,一次破碎后可直接用于配置胶结人工砂石。胶结人工砂石用筛板示意图如图5。

4 结论

文章提出了一种新的胶凝砂砾石材料──胶结人工砂石,阐述了该筑坝材料的配合比设计中水胶比、水泥用量、粉煤灰掺量、砂率等参数值的确定,并研究了其对强度和耐久性的影响,结合云南那恒水库工程大坝设计,进行了混凝土重力坝、混凝土面板堆石坝、胶结人工砂石坝三种坝型枢纽工程量及投资的比较,阐述了人工砂石的简易破碎工艺。

主要结论有:(1)胶结人工砂石坝可继承混凝土重力坝和胶凝砂砾石坝的优点,同时建设成本较混凝土坝低廉,其材料性能优于采用天然砂石制备的胶凝砂砾石坝材料。(2)优选了人工砂石骨料的简易破碎方式,即锤式破碎机单机破碎,无需筛分,一次破碎后可直接使用。(3)云南那恒水库筑坝方案论证中胶结人工砂石坝与重力坝和土石坝技术经济对比结果表明,该坝型造价比碾压混凝土重力坝节省10%,安全耐久性优于土石坝。