产水气井油管隔热保温技术研究与应用

周舰 王斌 谭苗

(中国石化华北油气分公司石油工程技术研究院,河南 郑州 450006)

0 引言

产水气井在高压、低温条件下常发生水合物堵塞现象[1],造成气井不能连续稳定排液,影响了气井生产效果。现用注甲醇解堵工艺存在三大弊端:① 甲醇有毒,存在一定危害;② 甲醇用量大,总成本高;③ 注醇及废水处理设备及配套设施投资大,难以满足气田低成本、绿色环保开发需求[2]。调研发现,井下隔热油管保温工艺可有效提高井筒流体温度[3-7],从而实现防治水合物生成的目的,且该工艺避免了向井筒注入解防堵药剂而伤害地层,满足了绿色环保生产要求。因此,对井下隔热油管保温工艺开展研究与试验,旨在探索出一种环保型水合物防治新方法。

1 井下隔热保温油管的研制

如图1所示,研制的井下隔热保温油管主要由内管、外管、隔热介质、隔热衬套、密封圈、接箍等组成。内、外管之间的隔热介质主要包括氩气、玻璃纤维或者其他保温材料,且密封环空内充填吸气剂对污染气体进行清洁以长期保持良好的隔热性能。

图1 井下隔热油管结构示意图

内管在常温下处于拉伸状态,当温度逐渐升高,拉应力减小,内管由受拉状态转变为受压状态,内管的预伸长降低了受热伸长后的压应力以保证其正常工作。相邻两个保温油管管节的内管通过隔热衬套连通。隔热衬套的安装端和连接端均为锥形结构,安装端插装在内管中并通过高强度粘接剂粘合,保证连接强度及隔热性能。内管的两端设有扩口结构并通过扩口结构固定连接在外管的内壁上,衬套的锥形结构插装在扩口结构中进行固定。

相邻两个保温油管管节的外管通过接箍连接。接箍是进行保温油管间带偏梯形螺纹的部件,保证管柱抗拉性能要求,有效解决保温油管管节间的连接处易产生疲劳断裂的问题。接箍装配在外管上,采用的转动连接方式。接箍的内壁靠近接头的位置处设有密封圈,保证外管连接后的外管之间的密封性能。内管、外管、接箍以及隔热衬套的接触面之间均通过高强度的粘接剂粘合,用来提升连接处的隔热性能。表1是已经研制出的各种规格油管的相关技术参数,可以满足不同尺寸管柱生产需要。

表1 井下隔热油管技术参数表

2 井筒流体温度影响因素分析

对于某口产水气井,在其他生产条件不变的情况下,井下隔热油管井筒流体温度的主要影响因素是隔热油管下入深度和导热系数。因此,以东胜气田X气井基础数据(表2)为依据,分别对井下隔热油管下入深度和不同隔热材料的油管导热系数进行敏感性分析,对隔热油管的应用进行试验研究。

表2 东胜气田X气井基本参数表

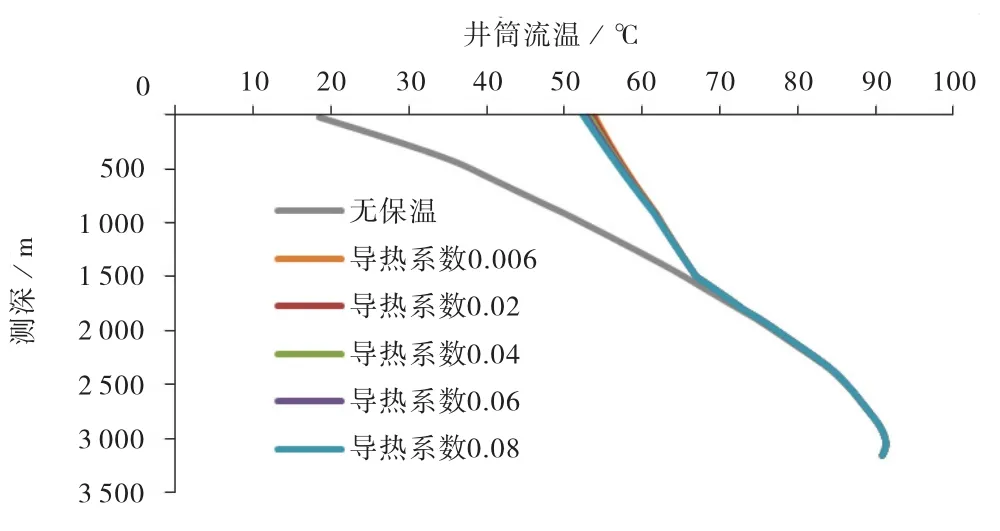

2.1 导热系数

假设气井井下隔热油管下入深度为1 500 m,计算隔热油管导热系数分别为0.08 W/(m·℃)、0.06 W/(m·℃)、0.04 W/(m·℃)、0.02 W/(m·℃)和0.006 W/(m·℃)条件下井筒流体温度分布剖面,并与普通油管井筒流体温度分布剖面进行对比,结果见图2所示。气井安装井下隔热油管后井筒流体保温效果明显,平均井口温度升高30℃左右;且隔热油管导热系数越小,井筒热损失越小,井口温度越高,但不同导热系数间差别不大。

图2 不同导热系数下井筒流体温度变化曲线图

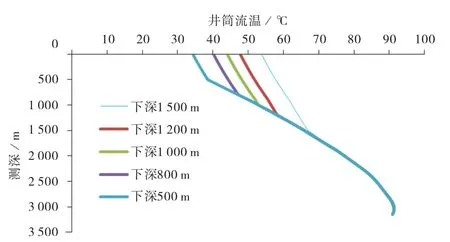

2.2 下入深度

假设气井井下隔热油管导热系数为0.006W/(m·℃),计算隔热油管下入深度分别为500 m、800 m、1 000 m、1 200 m和1 500 m条件下井筒流体温度分布剖面,结果见图3所示。隔热油管下入深度越大,井筒热损失越小,井口温度越高。隔热油管下到1 500 m处比下到500 m处所获得的井口流体温度提高近20℃。

图3 不同下入深度时井筒流体温度变化曲线图

3 现场试验及保温效果分析

3.1 试验井基本情况

东胜气田Y井是一口开发水平井,造斜点为2721 m,A点深度为3 200 m,水平段长度为800 m。该井采用裸眼完井,压裂方式为多级管外封隔器分7段压裂,目前管柱结构自下而上分别为:回接插头0.3 m、变扣0.13 m、外径88.9 mm油管2 964.6 m、外径88.9 mm油管短节0.52 m、油管挂0.39 m、大四通0.6 m。回接管深度为2 965.34 m。

Y井于2015年11月27日采用6 mm油嘴控制一点法求产,在井口油压(此时为试气阶段高压放空点火油压)为16.5 MPa、地层中部(垂深3057.83 m)流压和流温分别为23.980 MPa和95.085℃的条件下,日均稳定产气4.673 5×104m3、产水16.7 m3,无凝析油产出,计算无阻流量为27.824 5×104m3/d。

3.2 隔热油管参数设计

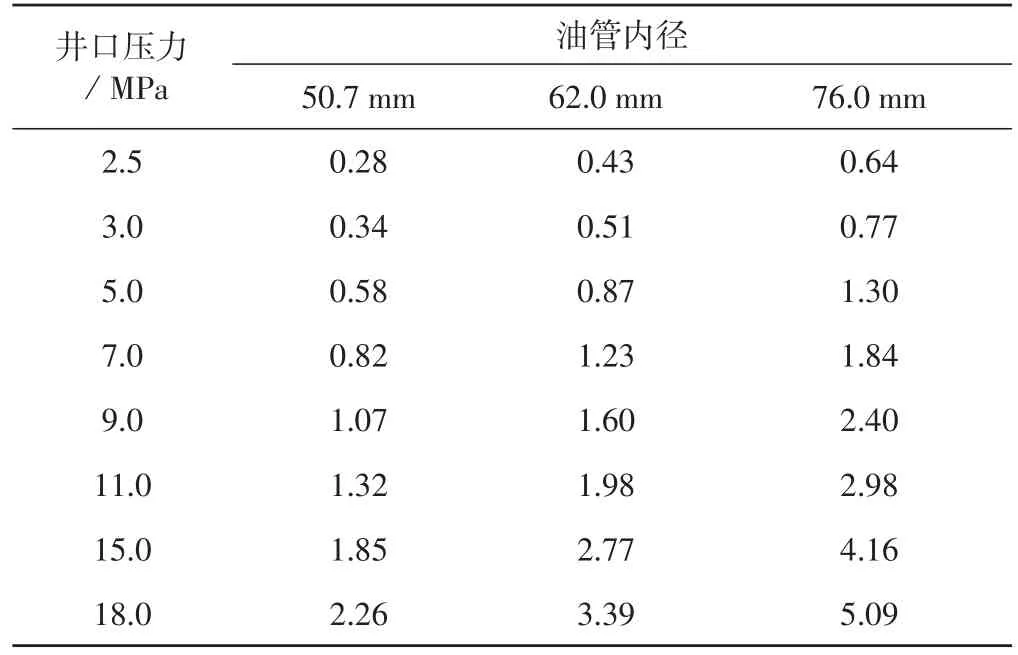

1)尺寸选择

根据气井临界携液模型[8-9],计算Y井不同管柱尺寸下的临界携液气流量(表3)。Y井试气阶段油压为16.5 MPa,外径88.9 mm油管所需要的临界携液气流量为4.6×104m3/d左右,接近实际稳定产气量46 735 m3/d,处于临界携液气流量的边界。随着地层压力逐渐衰竭,气井产气量不断下降,一旦产气量低于临界携液气流量时,井筒存在积液风险,会影响气井正常生产。因此,考虑气井3年稳产期,从表3中优选出外管外径88.9 mm(内管内径50.7 mm)的隔热油管作为生产油管,对应的临界携液气流量降为2.05×104m3/d,可以满足连续排液稳定生产要求。

表3 不同管径管柱临界携液流量表104m3·d-1

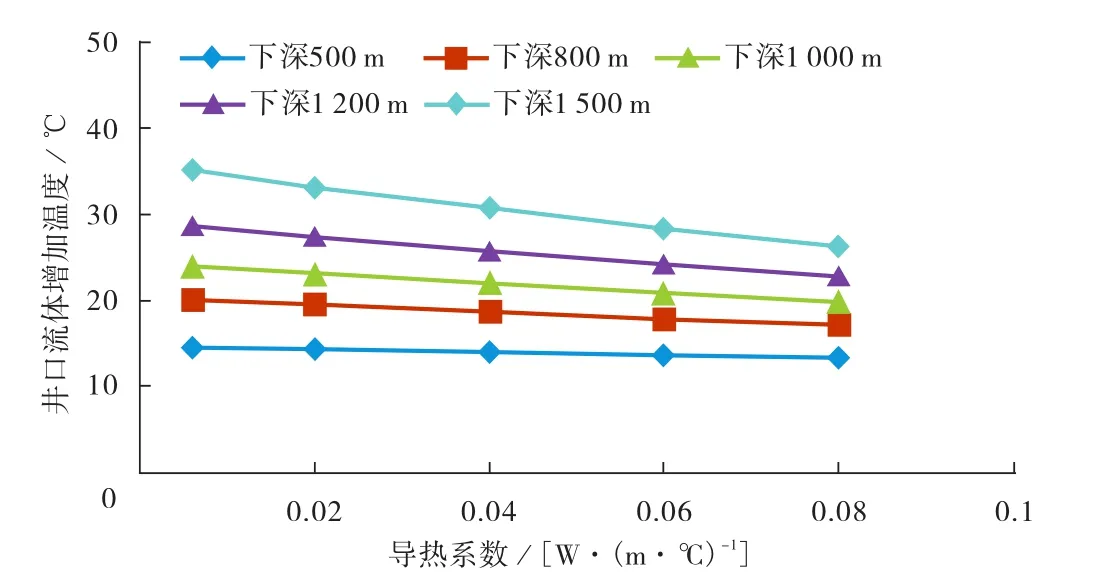

2)下入深度及隔热等级选择

东胜气田冬季气井井口最低温度为-10℃左右,根据Y井不同压力条件下水合物生成压力/温度关系(表4),当井口油压为3.5 MPa(低压集输进站生产阶段),要保证井口不生成水合物,井口温度必须要达到14℃左右,即下入隔热油管后,至少要保证井口温度增加24℃左右,才能确保该井冬季井口不生成水合物。

图4以Y井基本参数为依据,分别预测了不同隔热油管下入深度和不同导热系数条件下的井口流体温度增加值。增加隔热油管下入深度,降低隔热油管导热系数,井口流体升温效果越明显。因此考虑生产成本和工艺升温效果,确定隔热油管下入深度为1 200 m,导热系数为0.006 W/(m·℃)(E级),能够保证井口温度增加近30℃,可满足全井筒水合物防治要求。

表4 不同流体压力条件下水合物生成温度表

图4 隔热油管不同下入深度和导热系数时井口流体温度变化图

3)隔热油管管柱强度校核

按Y井生产油管最大下入深度为气层中深上部50 m处,即3 150 m的位置,选择生产管柱自上而下为外径88.9 mm隔热油管(1 200 m)和外径60.3 mm普通油管(1 950 m)的组合。通过计算全井筒各管柱段受力情况(表5)和对比不同材质管柱性能参数(表6),确定N80隔热油管(外径88.9 mm/内径50.7 mm)和N80普通油管(外径60.3 mm)的管柱组合能够满足抗拉强度要求。

表5 Y井不同井段管柱受力参数表

表6 管柱性能参数表

3.3 试验效果

Y井于2016年11月15-16日顺利完成隔热油管下入作业,井筒管柱自下而上依次为:外径60.3 mm油管接箍(内带十字叉)0.12 m、外径60.3 mm普通油管1949.78m、外径88.9 mm隔热油管1196.52m、双公短节0.19 m、油管挂0.24 m、大四通0.6 m,接箍深度为3 146.25 m。

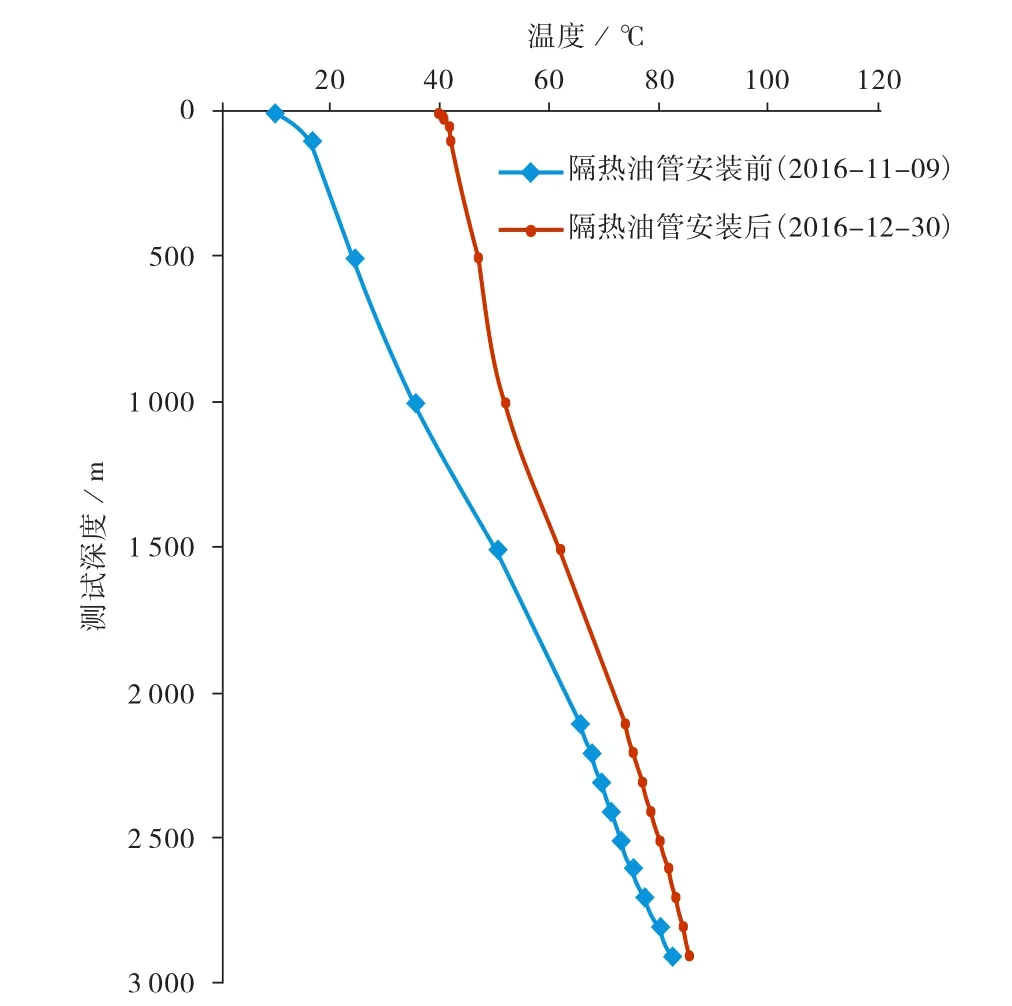

为了评价井下隔热油管保温效果,Y井分别于2016年11月9日(隔热油管安装前)和2016年12月30日(隔热油管安装后1个月左右)进行了流温测试,其结果如图5所示。Y井安装隔热油管前,井口流体温度为9.34℃,低于水合物生成温度13.43℃,井口生成水合物而造成气井堵塞。Y井安装隔热油管后,井口流体温度由之前的9.34℃提高至39.11℃,温度增加了29.77℃,且井口温度远高于水合物生成温度,气井从未发生水合物堵塞现象,实现了气井稳定生产。

图5 Y井隔热油管安装前、后井筒流体温度测试值对比图

4 结论

1)针对产水气井在高压、低温条件下易生成水合物而堵塞井筒和采气管线的情况,研制出一种井下隔热保温油管,减少了地层能量沿井筒热损失,可有效提高井口流体温度,实现了防治水合物生成的目的,同时井下隔热保温油管与常规油管配合使用,可在一定程度上降低采气成本。

2)对隔热保温油管的敏感性分析表明,井下隔热保温油管下入深度越大、导热系数越小,井筒保温效果越好,且井下隔热油管下入深度对井筒温度的影响要远大于其导热系数,为其应用提供了理论支撑。

3)对Y井进行现场隔热油管保温效果试验,井口流体温度由之前的9.34℃提高至39.11℃,升温效果明显,且有效防治水合物生成,为产水气井提供了一种环保型水合物防治新方法。