致密凝析气藏压裂伤害及返排控制技术

秦 华 尹 琅 牛会娟 王文利

(1.中石化西南工程公司井下作业分公司 四川 德阳 618000;2.中国石化西南油气分公司石油工程技术研究院 四 川 德阳 618000;3.中国石油华北油田分公司第二采油厂 河北 廊坊 065709)

0 引言

水力压裂技术是低渗透油气井增产的主要方式。通过水力压裂技术,可以改善井底附近的渗流条件,沟通油气储集区和改善油气流动方式,提高油气井的产能。返排工艺技术是水力压裂技术的重要环节,对于低渗致密砂岩气藏,要求快速高效返排,减少压裂液的滤失,从而减少对储层的伤害;而对于低渗凝析气藏,快速返排会造成凝析油的析出,造成液锁现象而导致储层伤害。国内外学者研究了低渗凝析气藏压后低效的原因并提出了控制压后返排速度的建议[1-7],但是对于储层伤害程度方面研究以及如何有效地指导现场压后返排制度尚不成熟。本文以某低渗凝析气藏A井为例,开展了岩心伤害实验,明确了岩心伤害机理及程度,提出了控压返排技术,编制了计算软件,并在B井进行了先导试验,有效地指导了现场返排制度,测试表明效果显著。

1 储层特征及测试情况

L气藏属于宏观受断层及构造背景控制、河道控制为主的岩性凝析气藏,气藏压力系数0.85~1.02,属于正常压力系统,油气样综合分析井流物组成,C1含量为78.869%,C2以上含量为18.801%,N含量为3.03%,以甲烷为主生产气油比为2 362,为典型的中—高含凝析油凝析气藏。

根据A井高压物性实验显示:地层流体的露点压力为31.7 MPa,与原始地层压力45.4 MPa相比,地露压差为13.7 MPa;平均孔隙度为7.2%,平均渗透率0.21 mD,属于特低孔、特低渗储层,岩性以灰色粉砂岩为主,必须通过水力压裂技术获产。A井压后排液过程中出现压力迅速由25 MPa降至0,后期需要依靠抽吸排液,返排率仅为21%,出现自然产能较低的情况,无阻流量仅为3.2×104m3/d,增产效果与地质预期相差甚远。

2 储层伤害评价

根据Meng等人的研究成果,砂岩岩样在水中浸泡60 min后会导致渗透率下降50%~90%,造成严重的水锁效应[8-9]。压裂返排过程中凝析油的析出,会影响多孔介质的油气水三相流动,可能大幅度降低气相渗透率。为明确水锁伤害和凝析油伤害的程度,开展了储层伤害室内评价实验。

2.1 水锁伤害

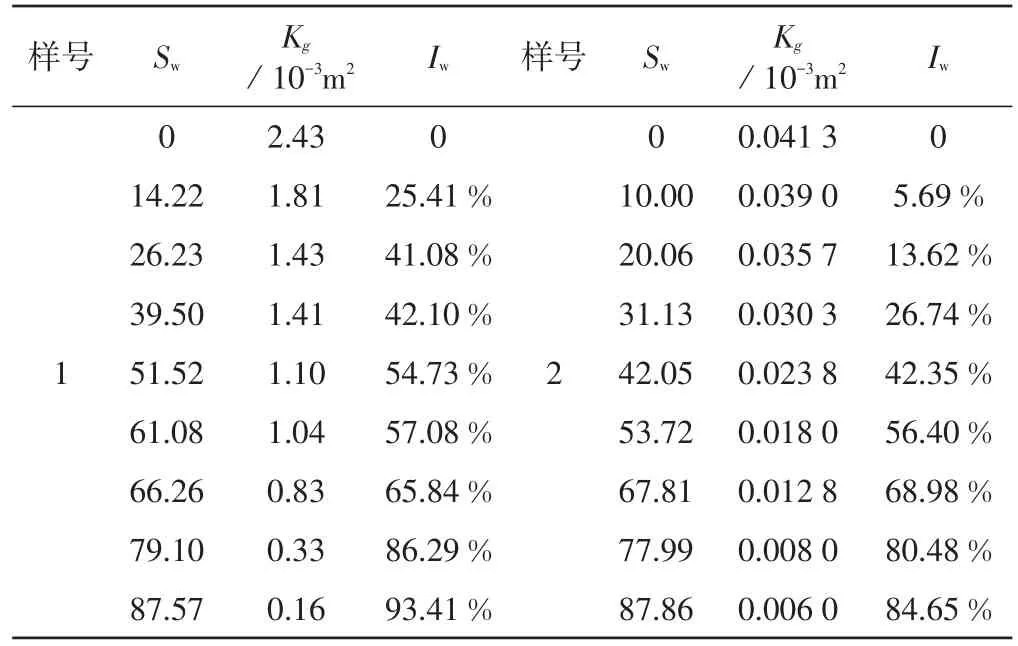

水锁伤害的室内测试方法是首先测定岩心初始含水饱和度和初始渗透率Kg0,再采用压裂液或破胶液进行岩心驱替。用皂沫流量计每隔1 h记录N2流量,测定岩样渗透率Kgi,并计算渗透率返排恢复率,监测时间24 h。同时,水锁伤害是随着含水饱和度的增加逐渐增大的,根据表1的实验结果显示,岩心含水饱和度达到50%以上时,水锁伤害程度可达到中等偏强(50%~70%)。因此,在气井压后返排时应该立即且快速排液,将人工裂缝附近储层中的含水饱和度降至50%以下。

表1 水锁伤害实验结果表

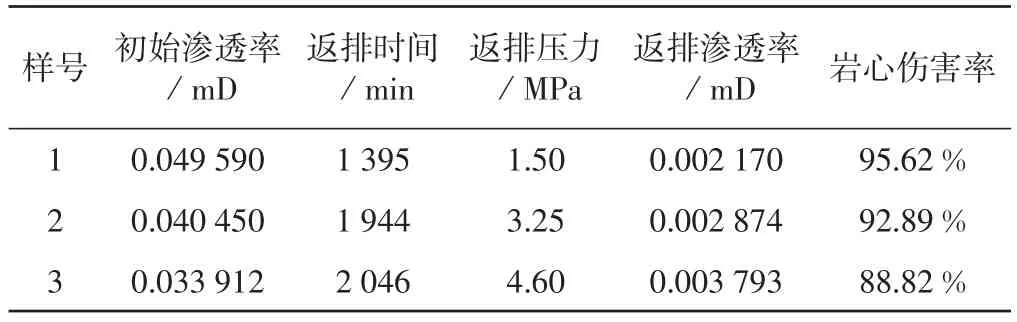

2.2 凝析油伤害

凝析油伤害的室内实验方法是首先对岩心反向驱替N2,然后正向驱替压裂液破胶液再反向自吸入凝析油,最后反向返排N2,测定不同返排压力下岩心的伤害情况。实验结果如表2所示,凝析油伤害率在90%以上,可见凝析油对岩心的伤害比压裂液更大。一旦人工裂缝附近压力低于露点造成凝析油析出,若仅有少量凝析油被采出,绝大部分凝析油在人工裂缝附近储层聚集,会进一步阻碍天然气的渗流通道,从而严重影响气井返排以及压后的产能。因此,需要气井压后控制井底压力高于露点压力,避免凝析油析出。

表2 凝析油对岩心的伤害率情况表

3 控压返排制度

对于凝析气藏控压返排技术的关键点首先在于明确储层的露点压力,建议井下取样确定。控压返排实施步骤如下:① 当井底压力大于露点压力时,根据支撑剂临界出砂流速确定返排制度,快速排液;② 当井底压力等于露点压力时,设井底压力等于露点压力,根据产油气水量反算需要控制的井口压力,根据井口压力利用喷嘴压降方程计算确定当量油嘴大小;③ 若无液体排出时测试求产,测试的井口压力仍要考虑井底压力大于露点压力。步骤②在后期排液时应该反复进行直到无压裂液返出,但求产后建议立即关井复压,保持地层压力。

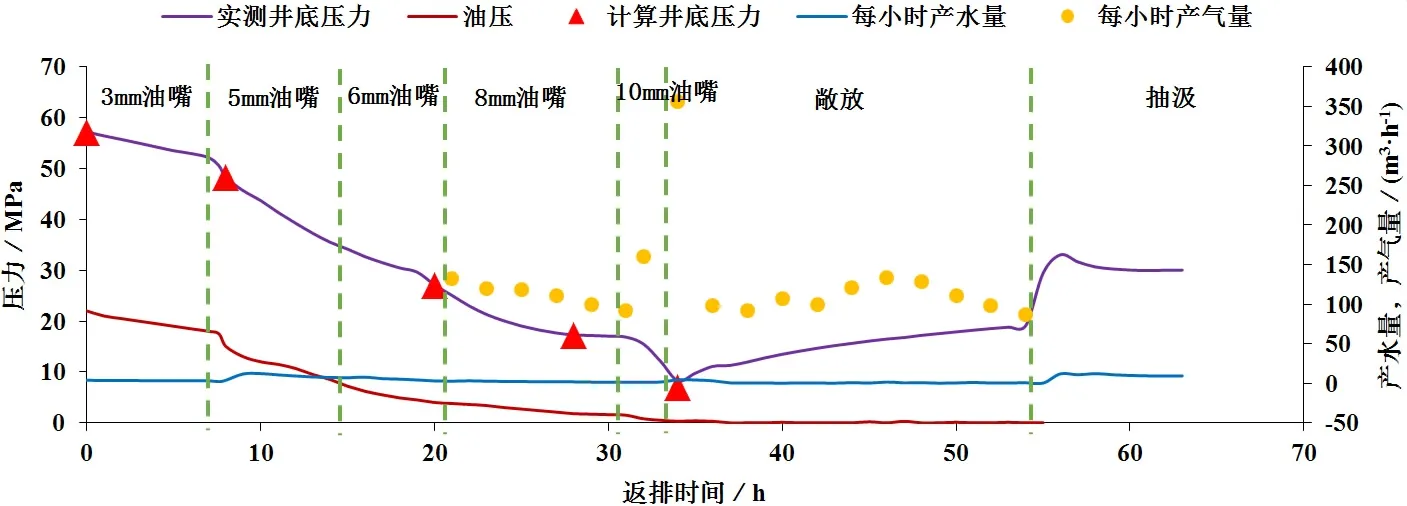

3.1 井底压力计算

井底流压的准确性是实施控压返排的前提。压后返排过程初期为液相,后期为气液两相(假设凝析油未析出),可采用Beggs和Brill两相管流计算方法[10],对A井压后返排数据进行计算,如图1所示,计算结果与井下实测数据相比平均误差为4.33%,满足了工程误差的需求。

3.2 临界出砂流速计算

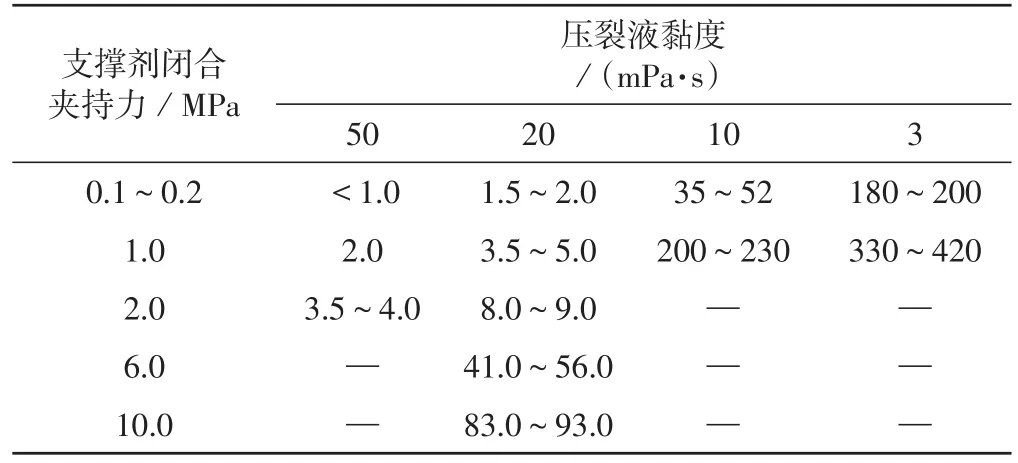

对临界出砂流速计算目前主要是基于力学平衡原理,可采用实验方法来确定临界出砂流速[11-12]。选择30/50目体积密度为1.72 g/cm3的陶粒支撑剂进行实验,并采用0.35%瓜胶压裂液的破胶液黏度50 mPa·s、20 mPa·s、10 mPa·s和3 mPa·s来模拟压裂液的不同破胶阶段。50 mPa·s和20 mPa·s代表破胶效果不好,10 mPa·s和3 mPa·s代表破胶较好。采用裂缝支撑剂闭合夹持力0.1 MPa、1 MPa、2 MPa、5 MPa和10 MPa来模拟支撑裂缝的逐渐闭合过程。在不同压裂液黏度和裂缝支撑剂闭合夹持力的情况下,陶粒支撑剂的稳定性通过测试支撑剂临界回流流速来进行评价,实验结果见表3所示。

图1 A井计算井底压力及实测井底压力图

表3 陶粒支撑剂在不同压裂液黏度和支撑剂闭合夹持力下的临界出砂流速表mL/min

由表3的实验数据可知,压裂液黏度和支撑剂闭合夹持力是影响支撑剂回流的关键因素。在高破胶液黏度和低支撑剂闭合夹持力下,支撑剂更容易回流。因此,在压后排液初期,要求控制排液速度,强制裂缝闭合,待裂缝闭合后才逐步加大返排速度。考虑压裂液充分破胶,根据返排压裂液黏度为3 mPa·s的实验数据建立支撑剂闭合夹持力和临界流速的关系方程,即:

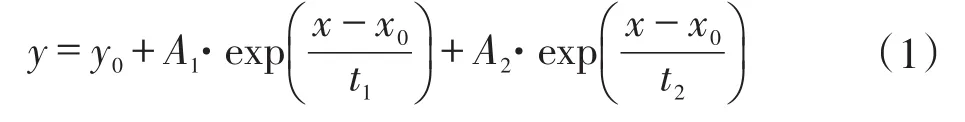

式中,y为临界出砂流速,mL/min;x为支撑剂闭合夹持力,MPa。

其参数回归结果为:y0=-63.5,x0=-4.7,A1=24.2,A2=20.1,t1=11.8,t2=12.4。

3.3 放喷油嘴当量直径计算

随着返排的进行,首先是裂缝不断闭合,作用在支撑剂上的闭合夹持力越大,可获得不同排液阶段的临界出砂流速;其次根据压裂设计的裂缝高度和裂缝宽度可以获得临界出砂流量;最后根据井口排液压差利用喷嘴的压降损失方程,可以获得放喷油嘴当量直径。喷嘴压降损失方程为[12]:

式中,Δp为喷嘴孔眼压差,MPa; ρ为喷射液密度,g/cm3;Q为喷射排量,m3/min;n为喷嘴孔数,个;d为喷嘴直径,mm;Cd为孔眼流量系数(通常取0.8~1.0),无量纲。

已知喷嘴压力降和排量,则当量喷嘴直径为:

式中,de为喷嘴当量直径,cm;ρ为流体密度,g/cm3。

4 实例计算

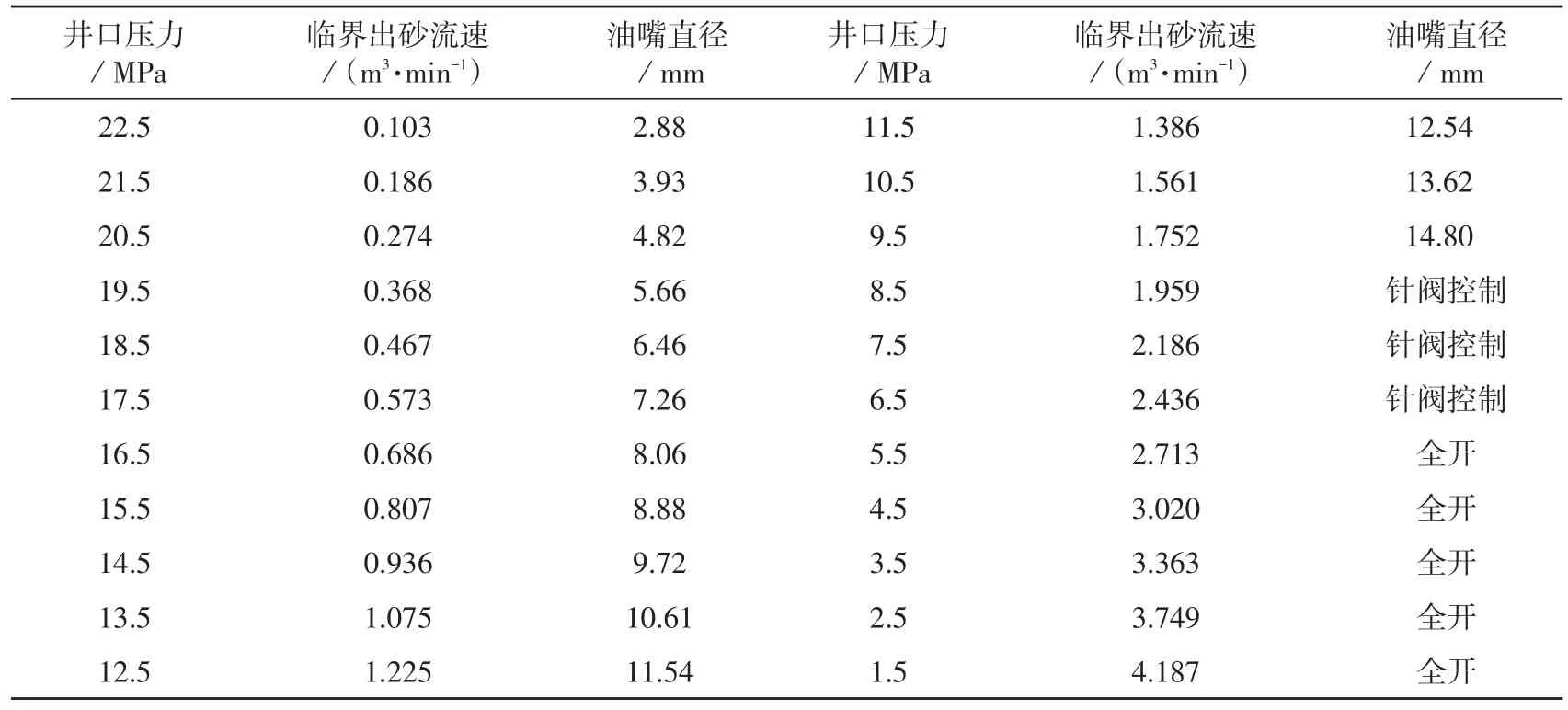

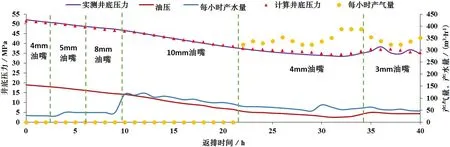

基于上述计算方法,利用VB软件编制计算程序并进行实例计算。B井为A井同层位的邻井,现场采用了控压返排技术。根据表4所示的B井地层基础参数,其露点压力为31.7 MPa,因此需要控制井底流压高于31.7 MPa,采用临界出砂流速模型,可以获得不同井口压力下对应的临界出砂流速及当量油嘴直径。如表5所示:① 排液初期井底压力高于31.7 MPa,可以根据表5所示的制度快速排液,减少水锁伤害。② 当井底压力低于31.7 MPa,如图2所示,B井排液初期根据表5中的油嘴直径大小排液,排液后期要求控制井底流压高于31.7 MPa。根据图2所示的B井实际返排数据,B井在排液至20 h时,利用两相管流计算程序,根据测试日产气量为7 746 m3,日产水量为190 m3,利用井底压力31.7 MPa反算出此时井口压力应该控制的大小为5.86 MPa。为了控制井口压力大于5.86 MPa,根据喷嘴压降损失方程,可计算得到此时的当量油嘴大小为4.5 mm,实际更换4 mm油嘴,后期进一步采用3 mm油嘴控制。B井最终测试返排率为54%,无阻流量为4.9×104m3/d,相对于A井而言分别提高157%和53%,返排效果及测试产量大幅提升,增产效果显著。

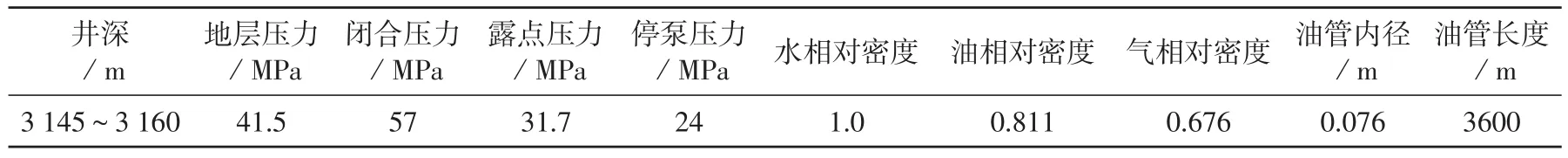

表4 B井基础参数表

表5 B井不同井口压力下计算的临界出砂流速表

图2 B井压后返排数据图

5 结论

1)低渗凝析气藏伤害主要是水锁伤害和凝析油伤害,其中凝析油对渗透率伤害达到90%以上,应该尽量避免。

2)通过室内实验建立的临界出砂流速模型能更好指导压后初期快速排液,提高返排率,降低水锁伤害。

3)露点压力的准确性以及井底压力计算的可靠性是实现控压返排的关键。

4)建议针对低渗凝析气藏开展控压返排措施,确定合理的返排制度,避免凝析油的析出伤害储层,提高单井产能。