基于BIM的钢筋数控集中加工在大型房建工程中的应用研究

(中交一公局第四工程有限公司,南宁 530000)

1 工程概况

1.1 项目简介

西昌市航天大道东延线道路建设工程棚户区改造拆迁安置点建设项目,位于西昌市航天大道东延线道路北侧城东大道东侧高枧乡属地内,地理坐标:北纬27°52'29.00",东经102°17'50.00"。地处鲜水河-小江断裂带的分支断裂带:安宁河-则木河断裂带上。主要结构形式:框架-剪力墙结构(地下2层,地上4层至20层,为住宅、酒店、商业及其他配套设施),抗震设防烈度为9°。建筑面积:96.76万,钢筋用量约为8万多t,其中一分部和五分部的筏板基础、框剪结构、钢筋总用量约4.8万t。

1.2 工程特点及难点

本项目为框架-剪力墙结构,钢筋用量巨大;抗震设防烈度为9°,技术专业水平和钢筋成品质量要求高;所有分部同步施工,建设工期紧张,需要综合资源优化组合,高效率生产,确保钢筋成品供应质量的同时还要确保供应规模;按照以往的传统模式,分散建立相应的钢筋加工厂,投入大成本高,管理难度大,浪费严重,人才利用率低;前端钢筋料单生成依靠人工放样或借助某种软件翻模生成,涉及很多人工,存在着钢筋翻样精度不高等问题,对于后端,基本上还需要手工输入料单到数控加工设备,不能形成料单和设备的自动对接,将会造成生产效率低,钢筋成品的质量管控难度大;生产过程不能系统记录统计步骤数据信息,成型钢筋质量责任的追溯困难;为省内首批PPP大型房建项目,承担着新模式探索应用及专业管理经验系统总结的使命,特别是钢筋作为工程成本控制的一项重要环节对经济效益起着至关重要的作用,更需要对实践过程中的数据资料分步骤留存,房建工程产业的进步发展需要将信息化融入生产管理中。

2 BIM组织与应用环境

2.1 BIM应用目标

通过采用基于BIM技术的钢筋集中加工模式,解决钢筋翻样精度不高和翻样速度慢的问题,同时可通过BIM技术对所有钢筋进行编号归类,提高钢筋半成品理料效率,基于BIM平台对整个项目的钢筋原料和半成品进行综合管理,节省施工时间和原材料,大大的提高施工生产效率,降低成本[1-2]。

2.2 实施方案

本项目基于BIM技术的钢筋数控集中加工模式就是在施工场地外围的固定场地,建立钢筋集中加工厂,如图1所示[3],采用BIM技术建立的结构钢筋模型自动导出经过优化组合过的精确下料单,结合成套的钢筋切割工具以及自动化钢筋数控加工设备和完善的信息化生产管理体系,实行制度化批量生产,结合工程施工生产进度提前将钢筋制作成各个分部分项所需要的钢筋制品,并通过运输设备配送到施工现场位置的一种钢筋加工应用模式[4]。

图1 钢筋集中数控加工场布图

基于BIM技术的钢筋数控集中加工模式作为当前建筑工程中先进的钢筋加工工艺的产物,和以往传统工艺相对,具有生产管理信息化、装备工艺自动化、生产水平专业、质量控制标准化和集中加工产业化等五方面的特点,能够很好地解决钢筋加工应用过程中出现的一系列难题。

2.3 团队组织

对应项目组织架构,设立了基于BIM技术的钢筋集中加工管理小组,成立了了BIM技术钢筋翻样办公室,对应设置组长和各个岗位专业人员及对口协调负责人,按照各版块的责任分工和工作流程,有序开展工作[5-6]。

2.4 应用措施

工程开工前,通过BIM模型,分构件、分层自动编制钢筋总量计划;按项目管理要求对钢筋下料顺序和分料进行统筹;每月要根据进度计划编制钢筋需用计划;根据库存和钢筋加工情况及市场价格进行采购计划和采购;每批次钢筋进场后将合格证上传至BIM钢筋管理平台,同时更新材料入库单,堆场信息等;根据BIM管理平台下发实验通知单进行取样送检,并出具试验报告上传至管理平台;利用BIM钢筋管理平台,对钢筋进场,加工进度和施工进度阶段性生成结算单,辅助财务结算工作;每月在BIM钢筋管理平台填写盘点单,记录盘点数据。

2.5 软硬件环境

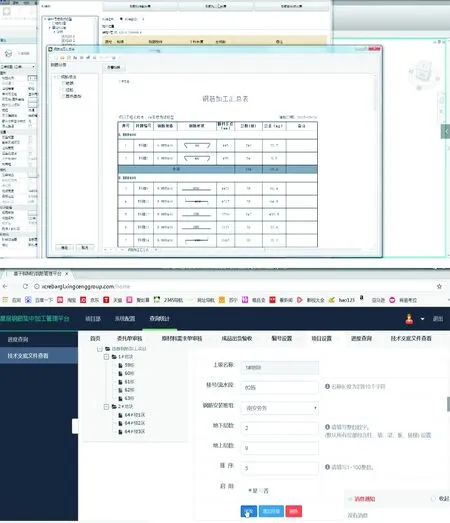

配备了用于BIM建模的高配置台式电脑和移动工作站,软件采用基于Revit的二次开发的钢筋建模插件和联合星层科技有限公司研发的BIM钢筋加工管理平台等其他相关软件(主要软硬件配置如图2所示),钢筋厂主要设备配置数控弯箍机2台、数控调直机2台、切断机2台、全自动弯曲机4台、闪光对焊机2台、行吊2台、车丝机4台。

图2 BIM软、硬件配置图

3 应用内容

3.1 基于BIM技术的钢筋数控集中加工模式实施工艺流程

3.1.1 钢筋下料单准备

近年来,我国生态文明建设脚步不断加快,使自然环境遭到毁坏,加重了水土资源的流失,因此,对环境保护需求逐渐加重。在环境管理与环境执法阶段,均以环境监测数据作为核心要素,并对环境监测质量提出更高要求,使环境监测质量管理工作成为重中之重。根据之前的环境监测质量管理内容来看,存在的管理问题偏多,很难彰显环境监测质量管理优点。工作人员要结合环境监测特征,提出行之有效的解决方案。

(1)钢筋数控集中加工厂通过CAD施工图自动创建BIM模型,生成BIM模型的同时导入配筋信息,根据构件配筋信息自动生成3D钢筋并符合平法图集及相关规范,如图3所示。

图3 创建结构钢筋模型

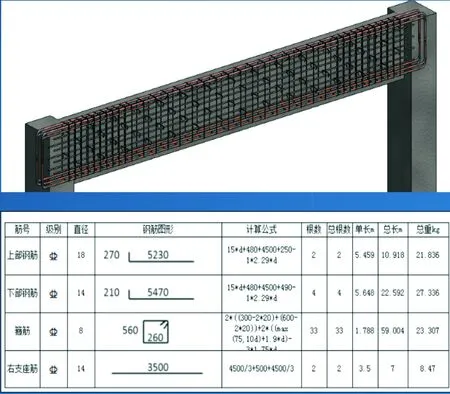

(2)其中钢筋模型的锚固长度及搭接长度将按照预设的抗震等级自动生成,计算结果与实际做法一致,如图4所示。

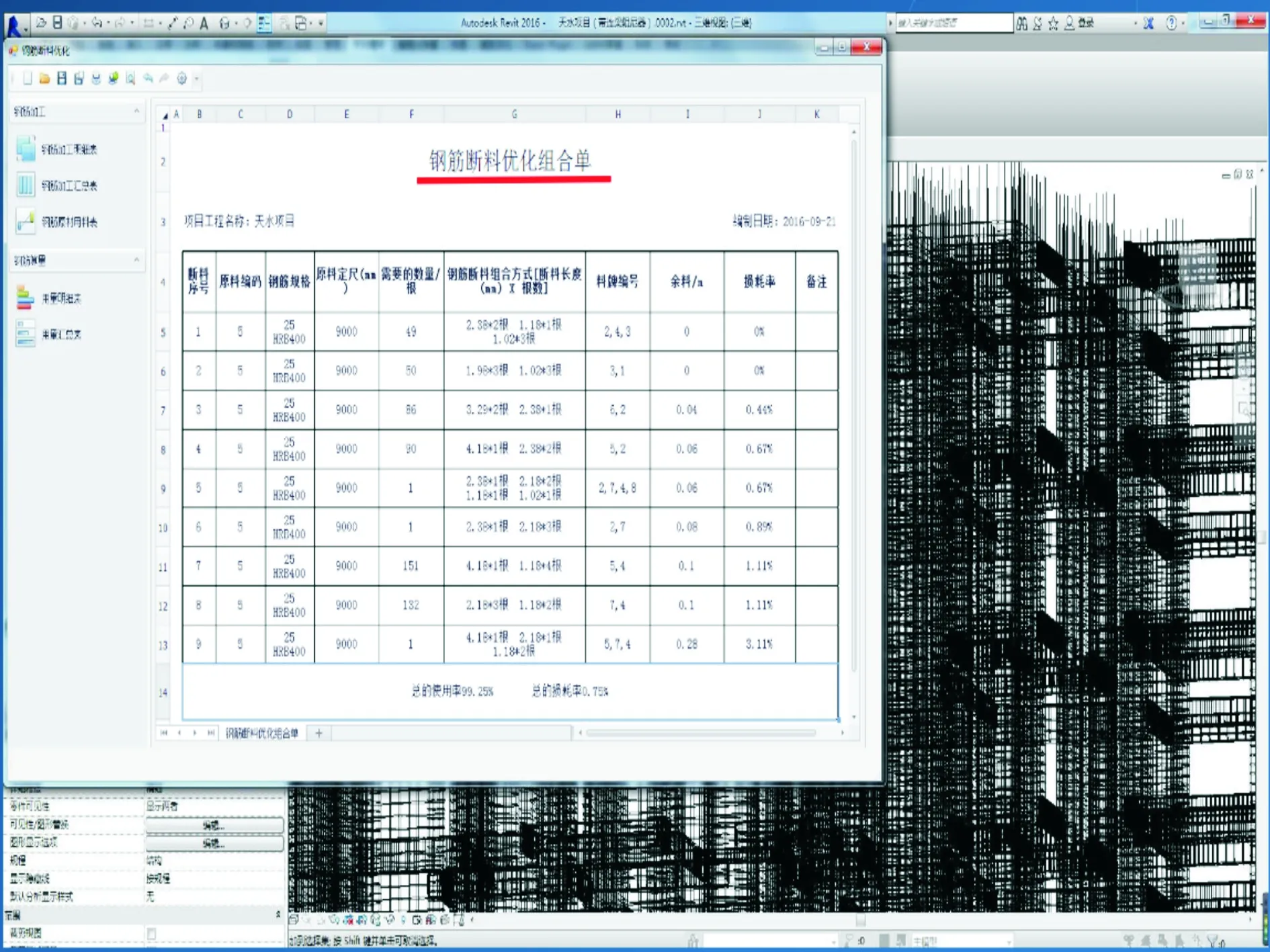

图4 根据钢筋结构模型生成初步料单

(3)利用钢筋模型生成初步料单,接着以独立分部为将项目初步钢筋料单根据钢筋型号、加工顺序及安装区域等信息自动分类汇总,通过软件自动优化配料和工位分配,使钢筋切割按长短科学搭配,实现自动套料,将废料量控制到最低,最后提前生成各工位加工钢筋料单和分拣料单,如图5所示[7-8]。

图5 生成优化料单

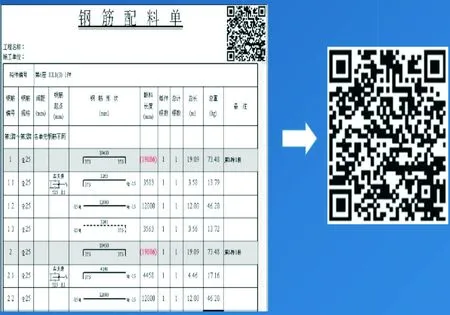

3.1.2 下达成品钢筋加工配送任务

钢筋集中加工厂按照制定的加工配送计划,将复核确认过的钢筋料单数据存储在网络数据库中,生成二维码钢筋料单,如图6所示,下发给操作工人;二维码钢筋料单上同时显示钢筋信息,并对相应加工操作人员下达加工任务指标,明确加工的成型钢筋原材料牌号规格、堆放位置和加工成型钢筋制品几何尺寸、加工数量以及加工任务完成时间等要求[9-10]。

图6 下达成品钢筋加工任务

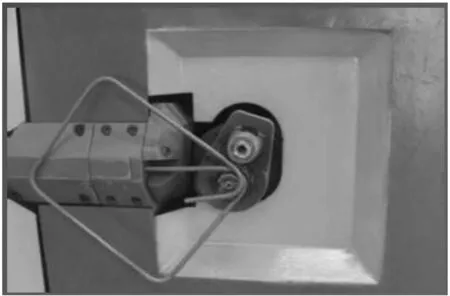

3.1.3 实施成型钢筋加工

图7 实施成型钢筋加工

3.1.4 成型钢筋出厂检验及配送

在成型钢筋出厂配送前,钢筋集中加工厂质量检验人员对加工完成的成型钢筋进行质量检查,检查成型钢筋物理力学性能指标,出具检验报告,经检查合格的成型钢筋供应批次发放出厂合格证。经出场检验合格的成型钢筋,钢筋集中加工厂按照工程建设需求,在规定时间内将相应数量和规格型号的成型钢筋制品配送到项目施工现场并提供成形钢筋质量证明文件[9]。

3.2 创新应用点

通过基BIM钢筋数控工解决方案,创新点有:

(1)基于CAD图纸自动创建BIM模型。从CAD电子版图纸,通过自主研发的软件,自动识别梁、板、柱、墙,智能创建BIM模型;同时钢筋信息包含在BIM模型构件属性中。和目前普遍采用的人工建模比,效率大大提高,并能保证质量;

(2)智能生成梁板柱墙实体钢筋。通过自主研发的软件,基于以上,能快速自动智能生成实体钢筋,同时满足国标平法图集及相关规范;

(3)形成项目完整的钢筋数据库。可以随时提取各区域钢筋数据,可在不同项目中比对校核钢筋量,形成钢筋优化的数据依据;钢筋加工生产可以和施工过程对应。

4 应用效果

当传统的分散现场加工换成工厂式集中数控加工,当手工料单换做软件生成,当人力操作也被自动化数控机器替代, 工厂化集中生产、BIM技术精准化翻样、精细化加工、精确化管控,采用基于BIM技术的钢筋数控集中加工模式,改变了耗时耗力的传统苦办法,展现出新技术的威力,应用效果显著[11-12]。

4.1 解决人员技术不专业问题,大大提高钢筋加工效率,降低加工成本

基于BIM结构钢筋模型,按施工进度和流水段汇总钢筋料单,依据料单数据实时合理采购原材料,降低库存成本,并对钢筋料单进行智能优化,最终生成经济最优的钢筋下料单,数控加工设备可直接识别料单,进行钢筋的自动加工;在钢筋放样上,和传统的钢筋数控加工相比,从钢筋放样开始即真正实现自动化、智能化,有效解决人员技术不专业问题,提高生产效率。例如传统人工放样1 000m2钢筋,需约一个工作日,而基于BIM技术放样则只需几分钟[13-14]。

4.2 有效解决施工现场加工下料剩余长度难以利用、损耗大的问题,降低钢筋加工损耗

基于BIM技术的钢筋数控集中加工厂可同时为多个工程提供钢筋加工配送,并通过使用专用钢筋下料软件及数控机械连接技术,能够实现多工程或同一工程不同部位钢筋需求综合套裁下料加工,满足不同工程不同部位对钢筋长度尺寸的不同需求,减少钢筋下料损耗,通过BIM技术使钢筋切割按长短科学搭配,实现自动套料,可以使大料废料率控制在约0.8%以内,小料废料率控制在约0.4%以内,综合废料率约在0.68%;正常钢筋数控加工损耗率为2%左右,则降低钢材使用量1.32%以上。

4.3 辅助钢筋加工质量监管追溯,确保钢筋成品质量

将多工程项目现场加工转移到一个工厂集中加工配送,可以通过对一个钢筋集中加工厂的质量监管实现对多个工程现场加工质量监管,能够有效减少监管人力的投入,提高监管质量效率。同时,通过BIM系统的标准化流程操作,形成每一步的电子档案,每一步可追溯,从流程上对质量进行把控,减少人为错误的发生;建立从原材料进厂到成型钢筋出厂配送全过程的数据记录系统,能够很好地实现对用于建设工程成型钢筋质量责任的追溯。

4.4 避免现场钢筋加工条件限制,确保成品钢筋供应规模

施工现场加工钢筋受场地条件、气候条件、人员素质装备水平等条件限制,在场地狭小、交叉作业种类多、作业人员临时缺失、加工设备突发故障等条件下,都将难以实施钢筋连续顺畅加工,影响钢筋加工和工程进度,而钢筋集中加工在专用封闭的加工厂房内,有固定作业技工和同型多台钢筋加工设备,确保24h钢筋加工连续作业,确保钢筋供应质量和规模。

4.5 对钢筋集中加工过程信息存储集成,为项目的钢筋应用管理方面的总结提供有力的数据资料基础,提高项目的信息化管理水平

钢筋集中加工全过程中有一个庞大的数据存储系统,能够对以下数据进行存储:1)钢筋集中加工合同、施工单位钢筋配料单、钢筋集中加工厂的配送计划;2)进场原材料时间、牌号规格、数量、厂家以及复检结果、堆放区域等数据;3)钢筋加工过程设备加工任务、加工作业人员、加工时间、成型钢筋堆放区域等数据;4)成形钢筋出厂检验数据和配送车辆、分部、时间等信息;5)3个月以内的影像监控数据记录。通过这一数据库能够很好地为钢筋使用管理总结提供真实有效的数据资料。

在完成相应部位钢筋成品加工及配送的同时,还可以通过BIM钢筋管理平台,按楼层和构件类型过滤项目模型,快速定位到施工需要绑扎钢筋的构件,在BIM钢筋管理平台移动端可自动显示该构件的钢筋绑扎示意图,如图8所示,指导现场施工人员对钢筋的领料和绑扎,提高施工生产效率和项目信息化管理水平。

图8 钢筋绑扎可视化交底

5 结束语

作为建筑领域主要材料的混凝土已经实现了商品化,模板也部分实现了工业化生产,装配式建筑的发展也更是突飞猛进,而钢筋生产集约化方面进展比较缓慢,在一定程度上成为了制约施工现代化发展的重要因素。随着劳动力的短缺和人工成本的不断提高,钢筋集中数控加工将逐步取代传统现场加工,这也是行业发展不可逆转的趋势。综上所述,基于BIM技术的钢筋数控集中加工模式是一种行业领先、模式创新、标准提高、的先进模式,将钢筋集中数控加工的工厂化、集约化优势与BIM技术的专业化优势完美结合,用在具有规模化、集中化条件的PPP大型房建项目,将充分发挥其节材节力、省时高效、质量保障、利于监管的技术经济优势,具有很好的推广应用价值和发展前景,也将是建筑钢筋加工工程发展的必然方向。