T型微通道反应器内气液两相流及气液固多相流模拟研究*

孙 冰

(中国石化青岛安全工程研究院化学品安全控制国家重点实验室,山东青岛 266071)

0 前言

微流体控制技术是指微米或纳米尺度的低维通道结构中,控制体积为皮升或纳升的液体进行流动并传质传热的技术。微流体反应器的反应尺度小,比表面积大,传质传热迅速彻底,可以精确控制反应过程和条件,在化工合成、生物检测领域获得了广泛的应用。微流体反应器(或微通道反应器,简称微反应器)中物料能够迅速混合、反应,且反应产生的热量能够迅速被移除。反应器尺寸小,比表面积大,反应生成的自由基在与管壁的不断碰撞中被猝灭,火焰难以传播。即使氢氧混合后发生了爆炸,由于涉及物料量少,爆炸释放的能量少,对周围环境和人员造成的损伤也较小,能够极大地降低危险工艺过程的风险。因此,微反应技术逐渐成为一种本质安全化的新型化工技术。

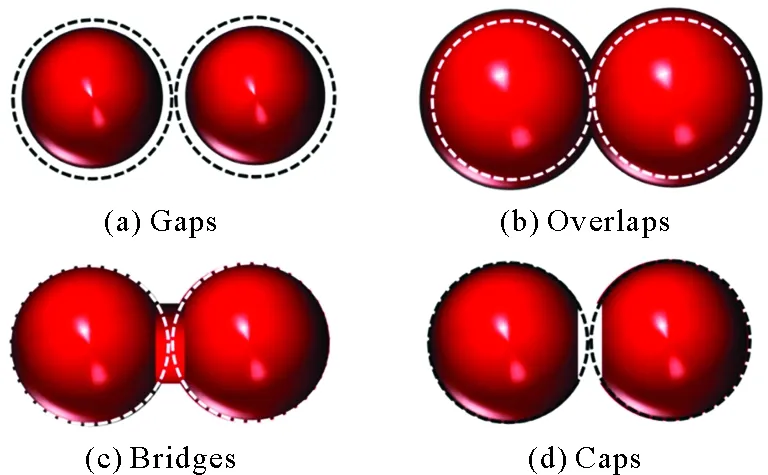

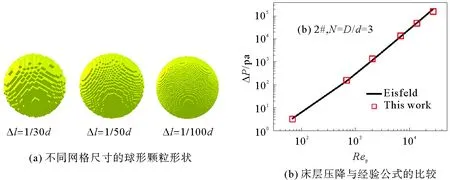

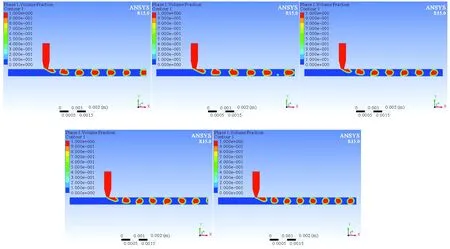

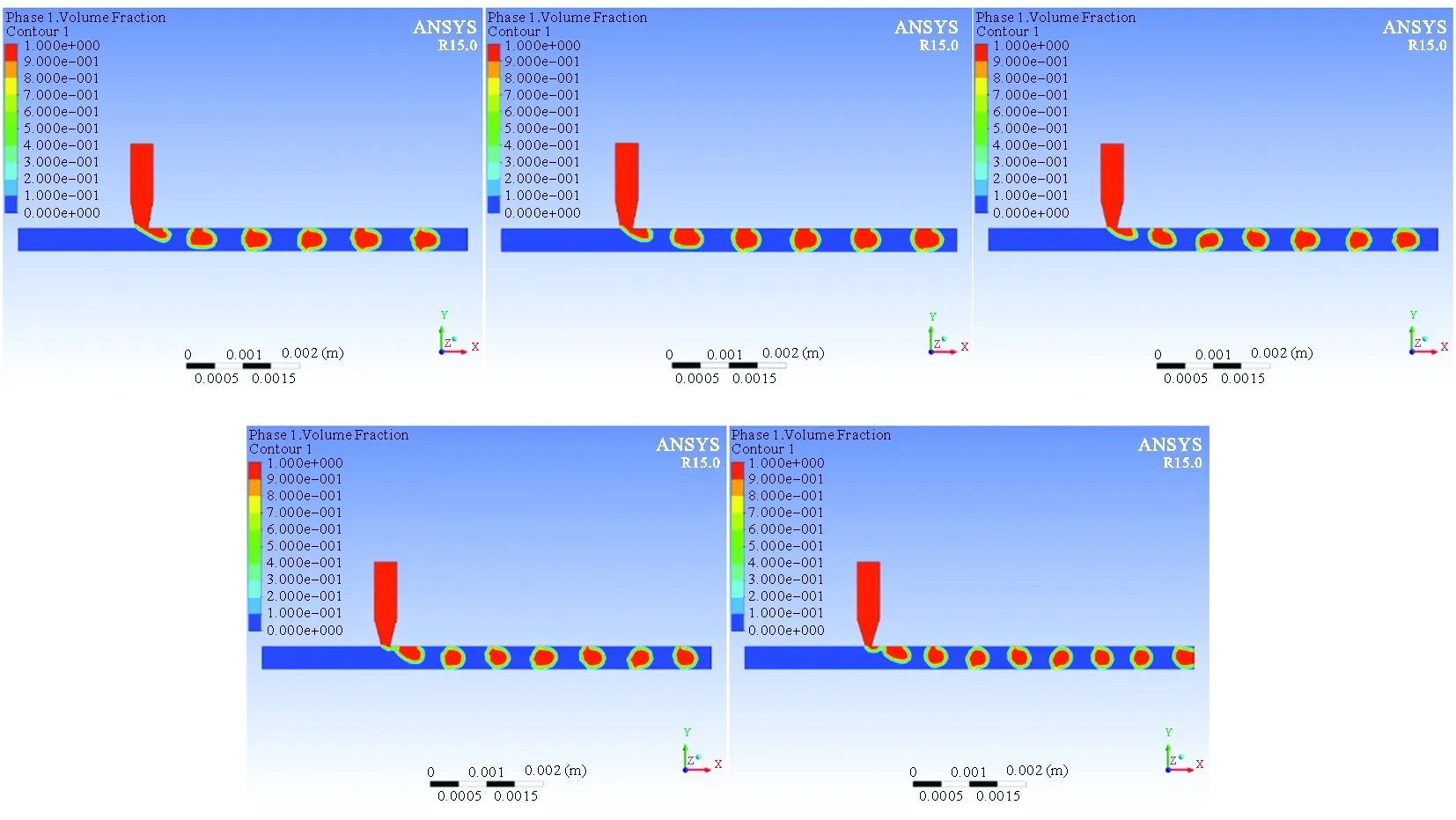

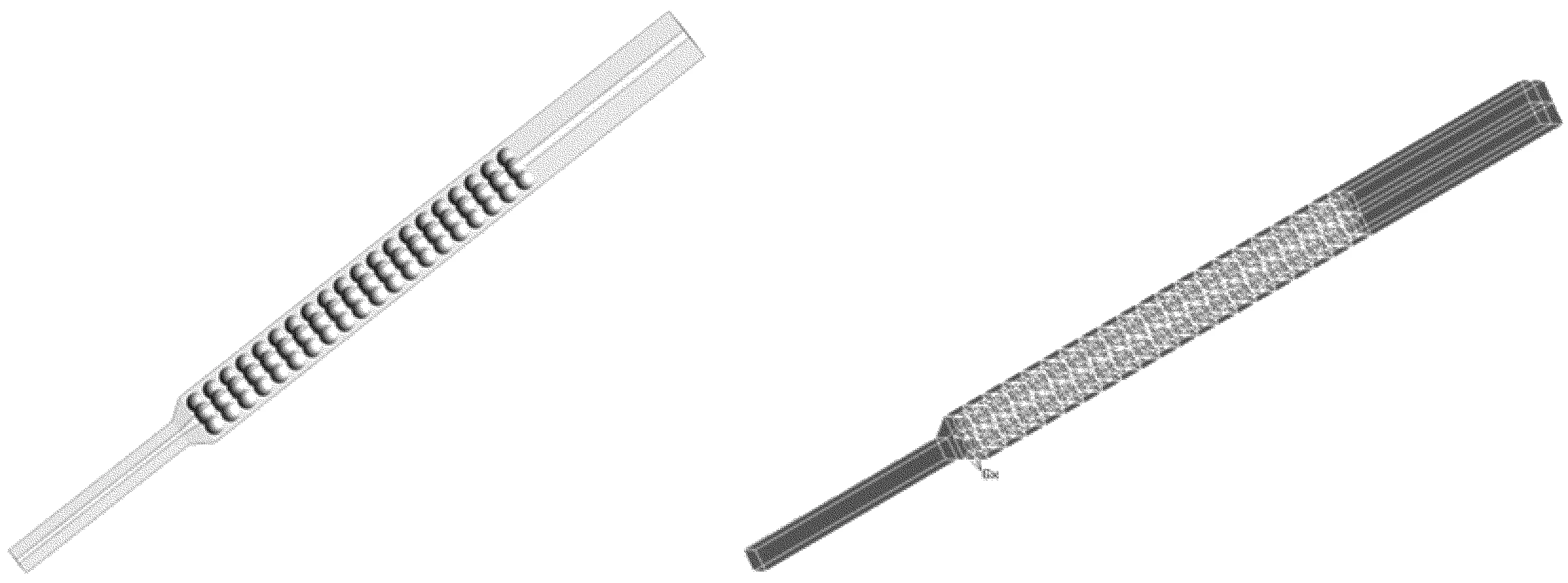

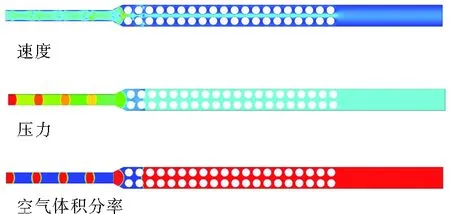

强放热或吸热多相催化反应对反应器传热性能要求较高,往往需要采用较细的反应管。而管内的高流速和压降又要求颗粒尺寸不能过小,一般为2~10 mm[1],管径与颗粒直径的比在4 近年来,人们开始利用CFD(Computational Fluid Dynamics)作为工具获取填充床中流体具体流动及标量传递的信息[7-10],尤其是模拟固定床在低颗粒雷诺数(Re<1000)以及低管径与颗粒粒径比率(2 基于现有方法存在的问题,提出了耦合DEM的颗粒孔隙尺度网格划分方法,操作简单,计算量低。该方法的计算流程如下:首先采用结构化网格对整个反应管进行网格离散,然后基于DEM方法模拟催化剂颗粒的堆积过程,获得颗粒孔隙的空间分布规律,进一步通过结构化网格中心点坐标与DEM获得的堆积结构的映射关系,将网格属性分别划分为流体域和固体域。其中,网格尺寸与网格划分精度密切相关,图2为不同网格尺寸对应的球形颗粒结构图以及床层压降与经验公式的比较,从图中可以看出,随着网格尺寸的减小,本方法对颗粒形状的刻画更为准确,当将网格尺寸设定为颗粒特征尺寸的1/100时,模拟结果与理论公式预测结果定量一致(图2(b))。 图1 4种常见的接触点处的处理方法 图2 网格尺寸对模拟结果的影响 Fluent中的常用的两相流模型有Mixture、VOF、Eulerian3种,其中VOF模型主要用于模拟具有明显分界面的两相不互溶的多相流体系,最适合本工作的要求。此外,为了进一步提高相界面追踪的精确度,本工作采用的多相流模型为VOF-levelset耦合模型: 连续性方程: (1) 动量方程: (2) 式中:u——速度矢量,m·s-1; ρ——流体密度,kg·m-3; μ——流体黏度,Pa·s; p——压力,Pa; g——重力加速度,kg·m·s-2; Fσ——根据CSF方法得到的表面张力的体积力形式,N·m-3。 体积分数(VOF)方程: (3) 式中:αq——q相的体积分数(q为气相或液相)。 水平集(LS)方程: (4) ρ(φ)=αqρG+(1-αq)ρL (5) 式中:φ——距离函数; x——位置矢量,m; d——t时刻点x距界面的最短距离。 φ等于d,0,-d时,分别表示x位于液相、相界面和气相中。 混合物性方程为: ρ=αGρG+(1-αG)ρL (6) μ=αGμG+(1-αG)μL (7) 式中下角标G和L分别为气相和液相。 其中,压力和速度的耦合采用PISO算法(pressure-implicit with splitting ofoperators),压力项采用PRESTO格式(pressurestaggering option),动量方程和水平集方程采用二阶迎风格式,气液相界面的处理采用几何重构方案,通过调节亚松弛因子以达到计算收敛。 在数值模拟的过程中,网格的划分是一个很重要的过程。网格划分的越精细,得到结果就越精确,但是相应的计算量就越大,越耗费计算时间。为了得到准确的结果,同时节省计算时间,需要对网格大小对计算结果的影响进行研究。由于本次模拟所建立的为二维平面模型,结构简单,可以采用四边形的结构网格划分。设微通道宽度为D,绘制了尺寸分别为1/10D、1/15D、1/20D的四边形网格,在气相速度为0.5 m/s,液相速度为0.8 m/s的条件下进行了模拟。模拟结果如图3所示。 图3 网格无关性模拟结果 从计算结果可以看出,提高网格密度会使得气液界面更加清晰,但是不同网格密度得到的流型基本一致。为了节约计算时间,本次模拟采用尺寸为1/10D(4e-5 m)的网格进行计算。 文献中报道过的微通道内两相流型有:泡状流(bubbly flow,对气液两相流)、液滴流(droplet flow,对液液两相流)、弹状流(slug flow,或称Taylor flow、segmented flow等)、子弹-环状流(slug-annular flow)、环状流(annular flow)、紊乱流(churn flow)等。 为了得到操作条件下气液两相的流型图,分别采用不同的气液相流速进行CFD模拟,将得到结果进行统计,得到如图4所示的以表观气液相速度表示的气液两相流型图。 从图4中可以看出,在相同气速下,随着液速的增加,气液两相流逐渐由弹状流向泡状流转变。图5展示了在相同气速下,随着液相速度的增加,气弹长度逐渐减小,气弹间距逐渐增加并转变成气泡的过程。 图4 气液两相流型相图 图5 液相速度对流型的影响 综合以上的模拟结果可以看出:气液两相的表观速度对微通道中气液两相的流型有着很大的影响。在气液相速度相差不大的情况下,气液两相在微通道中会形成弹状流。当液相速度明显大于气相速度时,气液两相在微通道中会形成泡状流,且在气速较低(ug<0.1 m/s)的时候很难形成泡状流。如需在微通道中形成泡状流,最佳的操作条件是气相速度在0.3~0.7 m/s,液相速度在0.5~1.2 m/s之间。 为了研究气相入口尺寸对微通道中气液两相流流型的影响,分别模拟了不同气相入口尺寸下的气液两相流动状况。在模拟过程中,分别建立了气相入口尺寸为0.1,0.14,0.16,0.2,0.22 mm的微通道模型,在相同操作条件下进行了模拟计算,得到的模拟结果如图6、图7。 从模拟结果中可以看出,随着气相入口宽度的减小,弹状流中气弹的长度逐渐减小,而且气弹之间的间距也逐渐减小。当气相入口宽度由0.22 mm减小至0.1 mm时,气液两相流已经由弹状流转变为泡状流。因此,在液相速度不变的情况下,减小气相入口宽度也是实现由弹状流转换为泡状流的有效方法。 在反应器内加入固相催化剂后,反应器结构示意图以及网格划分如图8所示。其中,微通道入口段为边长为0.4 mm的方管,反应段为边长为0.8 mm的方管,其中反应段中规整填充了80个球形催化剂颗粒。 图6 气相速度ug=0.5 m/s液相速度ul=0.8 m/s入口宽度分别为0.22,0.2,0.16,0.14,0.1 mm(左上至右下)时的模拟结果 图7 气相速度ug=0.4 m/s液相速度ul=0.7 m/s入口宽度分别为0.22,0.2,0.16,0.14,0.1 mm(左上至右下)时的模拟结果 图8 微通道反应器结构与网格示意 气相体积流率为2~10 mL/min,液相体积流率为0.1~1 mL/min,估算得边长为0.4 mm管口处的流速在0.01~0.1 m/s。本文暂时取流体入口流速为0.1 m/s,空气和水间歇进入,在初始阶段,反应管中充满空气。通常来说,流体的表面张力作用是否明显,与流体的雷诺数有关。 当Re≪1时,通过毛细管数Ca来判断,Ca≪1时表面张力很重要。 (8) 当Re>>1时,通过韦伯数来判断,We>>1时表面张力很重要。 (9) 当取入口处管口当量直径为特征长度,取水的密度、粘度和表面张力系数作为计算的物性参数,得到体系的雷诺数在4~50之间,而We≪1,所以,表面张力不重要;当取颗粒的直径为特征长度,空气的密度、粘度以及与水界面的表面张力系数作为计算物性参数时,雷诺数在0.01~0.7之间,而计算得到的Ca≪1,此时表面张力很重要。本文要考察的是气液两相流的流动状态,所以,考虑了表面张力的影响。另外,设定液相与固体颗粒间的接触角为120°。 模拟得到的入口处0.073 s时,反应器中速度分布、压力分布以及空气体积分率分布如图9所示。由于颗粒与颗粒之间的流动通道减小,使得颗粒间隙处的流体速度较大,最大将近1 m/s,流体流速的急剧变化也是导致模拟计算中难于收敛,需要较小时间步长的原因。而从压力分布图中可看处,流体进入反应器后,在液体区域的压强小于气体区域,这可以通过式(10)中的伯努利方程来解释,液体密度大,相同的速度下动能比气相大,所以压强会比气相小。 (10) 图9 0.073 s时,反应管内速度分布、 图10所示为不同时刻下,空气在反应器中的分布图。从图中可以看出,空气气泡在渐扩管会停滞,然后几个小气泡汇聚成为一个大气泡。而液体区域同样是几小段液滴汇集成一个大液滴。 图10 不同时刻空气在反应器中的分布 除了对含有球形颗粒的催化剂颗粒进行模拟,还对空管(不含颗粒)进行了模拟。气泡在渐扩管处仍然会几个小气泡汇聚成大气泡。这种现象在微通道反应器中需要注意的,因为渐扩管的存在,会改变微通道反应器中气柱或液柱的长度,从而可能会对反应产生影响。而对于过氧化氢直接合成反应体系中,气柱与液柱的长度,会直接影响氢气在两相间的传质速率,从而对反应产生影响。 采用CFD模拟技术,对微通道中气液混合的各个环节,包括气泡生成、颗粒孔隙中气液两相运动及传质过程进行了模拟研究,分析了进料气液比、微通道结构、催化剂颗粒形状等因素的影响规律,得到主要结论如下。 a)建立了气液两相流流型相图,获得了随两相速度变化,流型由弹状流向泡状流的转化过程,得到实验条件下泡状流的最佳操作条件为气相速度在0.3~0.7 m/s,液相速度在0.5~1.2 m/s之间,并提出了通过减小气相入口宽度实现由弹状流转换为泡状流的方法。 b)获得了颗粒孔隙尺度气液两相的运动规律,发现微通道的渐扩管结构会导致气泡和液滴的合并,增大气柱与液柱长度,不利于两相分散;催化剂颗粒表面亲水性增强,可以强化液滴分散过程,有效提高气液相界面接触面积。

1 模型的建立与网格无关性分析

1.1 ST两相流模型

1.2 网格无关性分析

2 微通道内多相流模拟结果与讨论

2.1 微通道内气液两相流型图

2.2 气相入口尺寸对气泡形状的影响

2.3 孔隙尺度的多相流模拟

3 结论