用于粘贴ABS/HIPS/PMMA的压敏胶粘贴性能研究

郭斌 吴居良 程昆鹏 周子荣

摘要:在不同条件下采用压敏胶粘贴多种基材ABS/HIPS/PMMA/指定钢板的90°剥离强度及长期可靠性进行环境实验研究。结果表明,压敏胶对PMMA的粘贴性能相对最优,钢板次之,粘贴ABS和HIPS的性能相对最差且2者几乎接近;压敏胶剥离强度随着保压时间、保压压力的增加而增大,对某种粘贴面板组件工艺参数进行控制验证,压紧30s比压紧60s的剥离强度仅降低10%左右,且同样满足长期可靠性环境试验;为达到较佳的粘贴性能,建议在面板粘贴压敏胶时,可选择保压时间为30s,保压压力尽量选择气源压力的相对最大值。

关键词:压敏胶;剥离强度;长期可靠性环境实验;粘贴性能

中图分类号:TQ436+.3文献标识码:A 文章编号:1001-5922(2019)05-0065-04

压敏胶带又称“胶粘带”,是在其一面或两面上涂有室温下具有永久粘性的压敏胶粘剂的产品,压敏胶是具有压力敏感特性的高分子聚合物,且只需施以一定压力即可实现粘接,并可根据粘接面需求被加工成任何形状,因此,被广泛应用于工业、医疗、家电、电子、运输和建筑等各大领域。

家电制造行业之所以使用壓敏胶,是因为其能将面板直接粘接到同尺寸的底板上,无需钻孔、不留焊点以及永久粘接,完美地保证了面板的整体性,既能有效释放应力,又能获得完美的产品外观,已成为家电外观设计的新趋势。压敏胶的失效模式存在4种:基材破坏、基材与胶分离、胶失效和内聚力失效,其中任何一种失效模式都会影响粘接的可靠性。对于家电行业而言,压敏胶应用较为广泛的是在注塑组件上,胶的失效也是较难控制、较易发生的。压敏胶在粘贴面板、底板等的施工过程中都需要在一定压力下保压一定时间,以便快速建立起粘贴强度、保证初粘性,满足在预装、运输过程中不会脱落的要求。目前,压紧时间、保压压力较佳工艺参数的选择一直是研究压敏胶粘贴过程控制中的一个难点,压紧时间过短、保压压力过小则初粘性无法保证,易脱胶;压紧时间过长、保压压力过大,浪费预装工时,降低了预装生产节拍效率。本研究选取某种空调面板组件进行贴胶实验研究,分析其粘接性能,选取较佳粘胶施工控制工艺参数,使胶快速建立起剥离强度,提升初粘性,提前控制压敏胶的失效模式。

1实验部分

1.1主要原料

ABS/HIPS/PMMA/钢板

(规格为250mm x 25mm x0.8mm),珠海格力电器股份有限公司;VHB压敏胶(规格为15mmx1.1mm),3M公司。

1.2仪器与设备

INSTRON5569型剥离力试验机,英斯特朗(上海)试验设备贸易有限公司;压紧设备,珠海格力电器股份有限公司;5kg型压辊,江苏吕氏机械制造有限公司;NK-100型指针式推拉力计,麦克斯测控设备厂。

1.3实验样件的制备

参考GB/T2792-1998《压敏胶粘带180°剥离强度实验方法》标准,先对粘贴基材表面做预清洁处理,当完成贴胶后用压辊或者压紧设备保压。

1.4性能测试

1.4.1剥离强度:按照GB/T2792-1998《压敏胶粘带180~剥离强度实验方法》和标准进行90°剥离强度测试(每个样件测3~5组并求取平均值)。

1.4.2长期环境性:按照珠海格力电器股份有限公司压敏胶带检验规范进行高温潮态实验、高低温冲击实验、常温静态垂直悬挂实验和常温静态水平悬挂实验。

2结果与讨论

2.1压敏胶粘贴不同基材的剥离强度对比

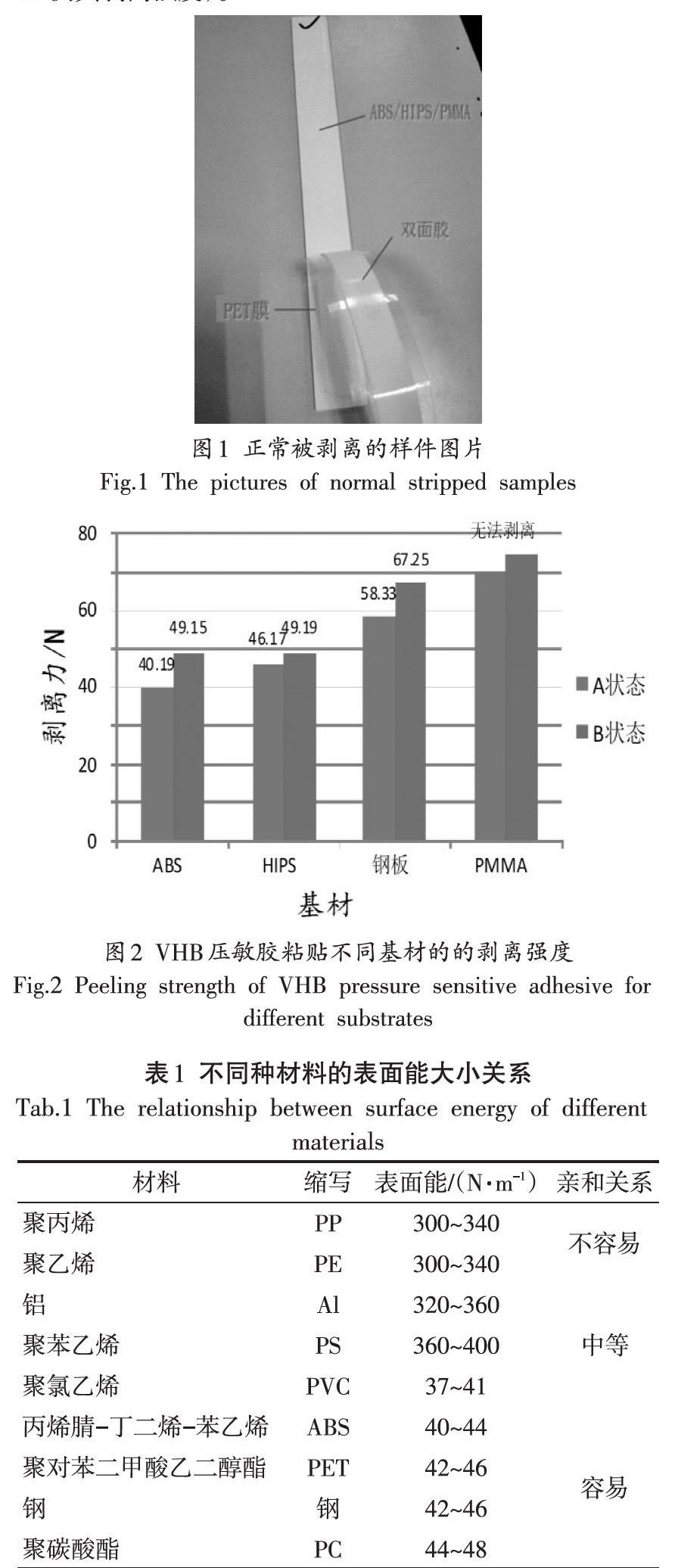

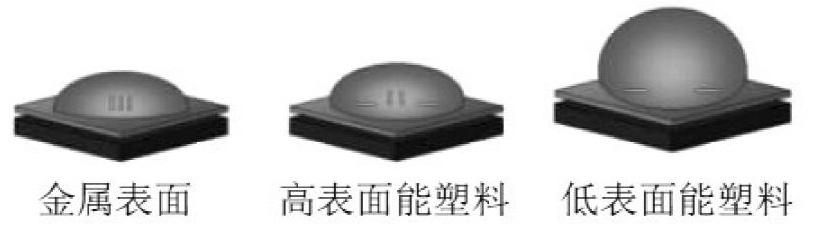

图1为被正常剥离所制备的样件,VHB压敏胶粘贴不同基材的的剥离强度如图2所示。由图2可知:VHB压敏胶粘贴不同种基材的剥离强度是不同的,其中PMMA>钢板>HIPS≈ABS,这是由其材料的表面能所决定的。当基材表面能越高,表面越容易被双面胶润湿,即越易粘贴,剥离强度越大;反之表面越难润湿,即越难粘贴,剥离强度较小,甚至无法粘贴。如表1、图3就反映了不同材料的表面能关系;静置72h的剥离强度(终粘力)均大于企标状态下的剥离强度。分析原因是,静置72h后的压敏胶通过自身流动性,使胶粘剂更多地渗透进被粘样件的表面,与之发生充分润湿,增大了分子间的作用力,从而提升了胶的粘接力;在A状态下,ABS、HIPS和指定钢板的剥离力可达到终粘力的81.78%、93.86%和86.74%。(A状态是粘胶后用5kg压滚在测试样品上匀速滚动,速度为30s一个回合,滚动5个回合后测其剥离强度;B状态是粘胶后静置72h测其剥离强度)。

2.2保压时间对压敏胶剥离强度的影响

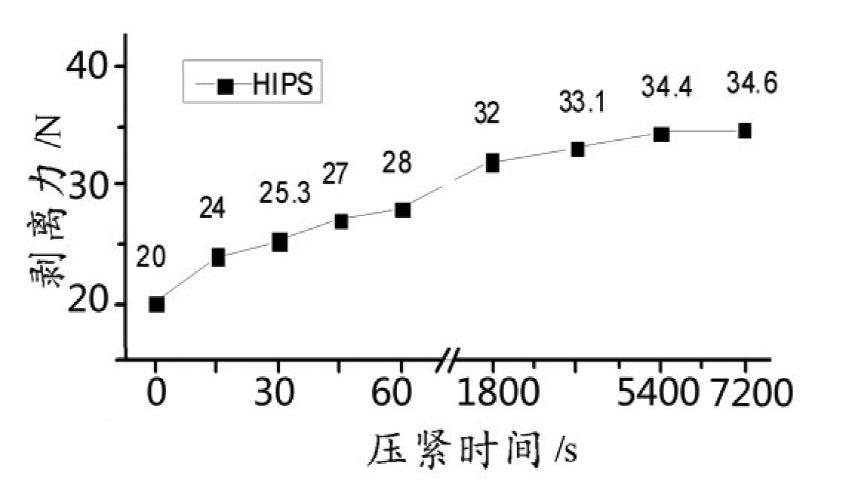

理论上只要双面胶粘贴后静置72h以上都可以达到最终粘接力,在0.3MPa压力下,HIPS材料在不同压紧时间的剥离强度如图4所示。由图4可知:在模拟实际生产环境中,在压力为0.3MPa下,压敏胶的剥离强度随压紧时间增大呈现出逐渐增大的趋势。分析原因是,随着保压时间的增加,压敏胶的胶粘剂分子通过自身的流动性,使胶粘剂分子更多地渗进被粘物表面,并与之发生充分润湿,增大了分子间的作用力,提升了黏合力。

2.3保压压力对压敏胶剥离强度的影响

在30s压紧时间下,HIPS材料在不同保压压力中的剥离强度如图5所示。由图5可知:保持保压时间30s不变,压敏胶的剥离强度同样随保压压力增加而增大。分析原因是,随着保压压力的增加,胶粘剂分子润湿粘接表面能力增强,从而黏合力增大。

2.4压敏胶粘贴面板基材组件的剥离强度对比

由于受面板体积较大、剥离夹具较难选取以及实验过程较难控制等因素限制,目前,国内外尚无做过类似面板体这样大体积的剥离强度实验。本研究仅尝试过粘贴导风板组件用拉力计进行剥离拉胶实验,在150N的作用力下仍未脱落开胶。因此根据实际情况,自制实验样件可以满足实验需求,如图6所示。

ABS/HIPS组件在不同压紧时间下对应的剥离力如图7所示。由图7可知:VHB压敏胶粘贴ABS、HIPS自制组件的剥离力随制作样件的压紧时间增加而逐渐增大。ABS样件压紧72h后的剥离力可达44.25N,压紧60s时的剥离力(29.42N)比压紧30s时的剥离力(26.92N)增加9.29%,比不压紧时的剥离力(20.42N)增加44.07%;HIPS样件压紧72h后的剥离力可达47.88N,压紧60s时的剥离力(23.25N)比压紧30s时的剥离力(20.83N)增加11.62%,比不压紧时的剥离力(16.25N)增加43.08%。由此说明,压敏胶粘贴后通过保压一定时间可以明显提升其初粘性,实验证明,压紧60s与压紧30s相比,对于初粘性影响在10%左右。并且通过实际生产证明,在保证粘接质量前提下,压紧时间可以选择30s,保压压力尽量选择所能提供气源压力的相对最大值。

2.5压敏胶粘贴面板组件长期环境实验

为考查和衡量VHB压敏胶用于实际生产粘贴后的可靠性,本研究选用基材为ABS和PMMA配合的面板组件分别在不保压、保压30s及60s下进行长期的环境试验,包括高温潮态实验、高低温冲击实验、常温静态垂直悬挂和常温静态水平悬挂,试验结果均能满足要求,如表2所示。

3结语

(1)VHB压敏胶粘贴不同种基材的剥离强度大小依次为:PMMA>钢板>HIPS≈ABS,这是由其材料的表面能所决定的,当基材表面能越高,表面越容易被双面胶润湿,即越易粘贴,剥离强度越大,反之则相反。静置越长,达到72h后的胶粘接力明显提升。

(2)VHB压敏胶粘贴后,通过保压一定时间可以快速建立起剥离强度,起到提升其初粘性的效果,粘贴ABS、HIPS面板基材自制组件的剥离力随着制作样件的压紧时间增加而逐渐增大,压紧60s与压紧30s相比,对于初粘性影响在10%左右;

(3)面板组件保压30s和60s的剥离强度差异性不大且同样都能满足长期可靠性环境实验要求,建议保持压紧状态30s。